用于大直径管材液穴凝固点位置调整方法及其调整装置

本发明涉及管材连铸,适用于大直径、大厚度管材,特别涉及一种用于大直径管材液穴凝固点位置调整方法及其调整装置。

背景技术:

1、金属铸坯浇铸加工成型的过程中,对熔融金属进行冷凝是至关重要的部分,冷凝太快会导致温度骤降从而导致铸坯内部产生较大的应力,冷凝速度太慢则会产生漏钢现象,发生危险,因此对于铸坯浇铸过程中液穴冷凝位置的把控至关重要。

2、此外,在现有的铸坯浇铸成型装置进行加工运行的过程中,在浇铸装置内由于金属液转变为液态金属的过程中会出现铸坯硬化的现象,热胀冷缩效应会导致浇铸装置内外留有残余应力,长时间在浇铸装置壁固定范围内进行金属液冷却会产生浇铸装置壁的损坏,影响铸坯的质量甚至导致浇注事故,现有的浇注装置壁在损坏之后只能进行停机处理。

3、本发明通过在铸坯的内外层分别加装冷凝组件来控制液穴凝固点,通过应力检测器、振幅检测器等精准监控液穴,一是可以提高铸坯性能,二是可以在浇注装置壁损坏之后,不必停机处理即可实现连铸。同时适用于中型或者大型孔径的管坯,孔径较大的管坯在实际使用时应对的工况较为恶劣,对于管坯自身的应力较为敏感,因此需要在连铸过程中减小其浇注成型应力。

技术实现思路

1、针对现有技术存在的问题,本发明提供一种用于大直径管材液穴凝固点位置调整方法及装置,通过应力检测器和振幅检测器检测液穴形成位置差异所引起的振动,进而实时监控浇铸组件是否损坏,并通过第一丝杠滑轨组件和第二丝杠滑轨组件带动外层冷凝组件和内层冷凝组件远离损坏区域,同时通过调整外层冷凝组件和内层冷凝组件的进出水量以及电磁结晶器的电流强度和频率,来实时调节液穴上下凝固点位置,从而减少停机处理次数,实现浇铸的高效率进行,使铸坯的质量最佳。

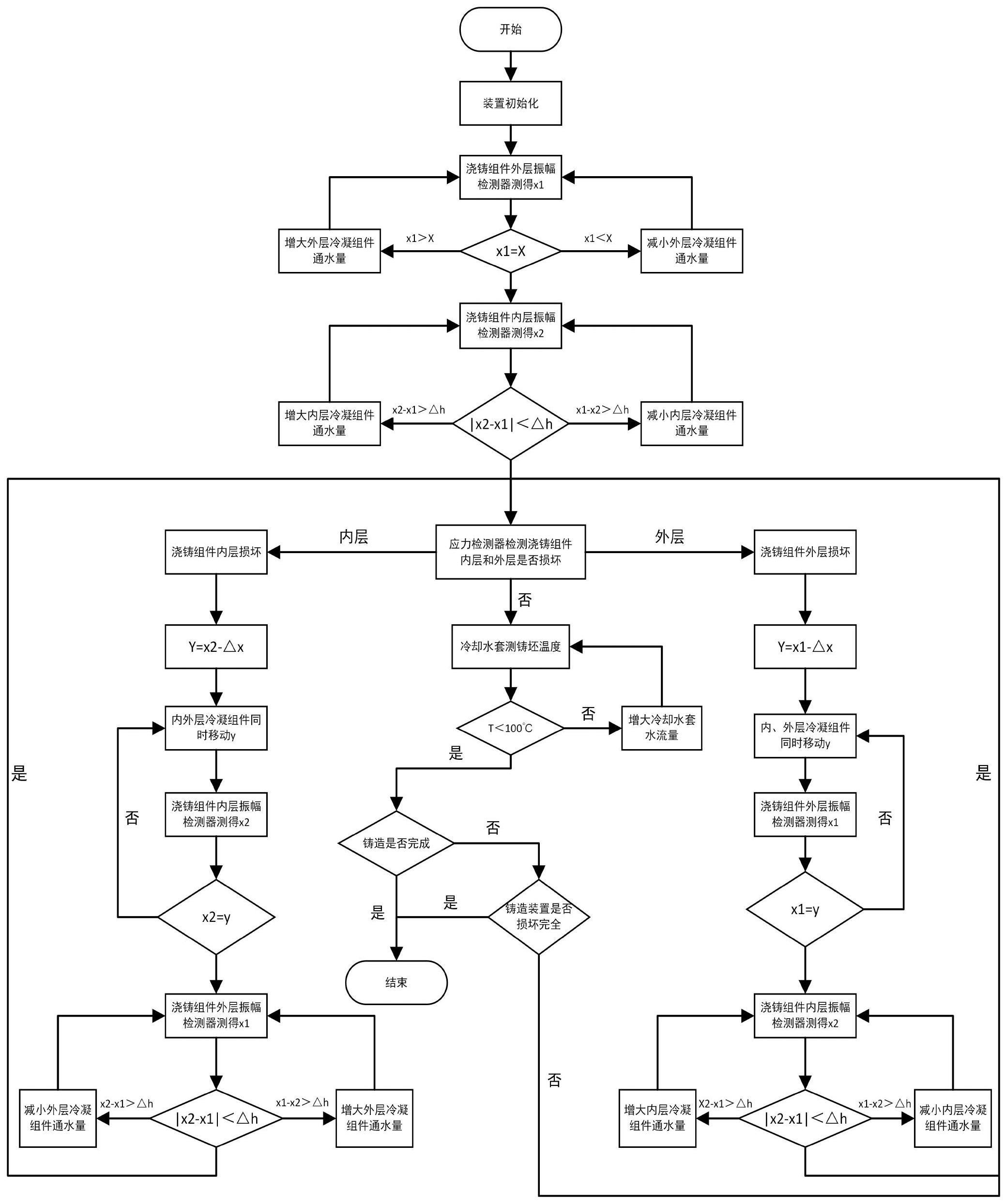

2、本发明提供了一种用于大直径管材液穴凝固点位置调整方法,具体实施步骤如下:

3、s1、初始化装置。

4、s2、在浇铸过程中分别检测装置中液穴上凝固点和下凝固点的位置:启动振幅检测器,根据振幅检测器检测的数值大小,判断振幅检测器距离上凝固点和下凝固点的位置,并获得液穴形状曲线函数关系,得到液穴中上凝固点和下凝固点的位置,所述液穴形状曲线函数关系的表达式如下:

5、f(x)=p2

6、其中,p为金属液在浇铸组件内受到的压强,具体表达式为:

7、p=∣j×b∣+kf

8、其中,j为感应电流,b为作用在浇铸组件的磁流密度,k为液穴曲面的曲率半径,f为液穴的表面张力;

9、根据冷凝水温度和液穴之间的热量交换关系,获得液穴形状曲线函数动态调整的表达式如下:

10、f(x)=qb+△h

11、其中,qb为浇铸组件与冷凝组件的传热量,△h为凝固点之间的差值。

12、s3、通过应力检测器和振幅检测器检测浇铸组件的损坏情况,并调整装置中液穴上凝固点和下凝固点的位置:

13、若浇铸组件处于第一状态时,且内层冷凝组件和外层冷凝组件固定,分别通过调整外层冷凝组件进出水管的水流量、内层冷凝组件进出水管的水流量以及电磁结晶器的电流强度和频率,来调节液穴上下凝固点位置;

14、若浇铸组件处于第二状态时,则进一步判断损坏位置并调节液穴上凝固点和下凝固点的位置:

15、若浇铸组件内层损坏时,则先分别通过第一丝杠滑轨组件和第二丝杠滑轨组件带动外层冷凝组件和内层冷凝组件分别沿x轴移动y的距离,即y=x2-△x,其中,x2为损坏前确定的内层凝固点位置,△x为浇铸组件损坏的长度,在将新得到的凝固点位置y赋值给x2;再判断位于浇铸组件外层的振幅检测器检测的凝固点x1和新得到的位于浇铸组件内层的振幅检测器检测的凝固点x2的差值;

16、若浇铸组件外层损坏时,则先分别通过第一丝杠滑轨组件和第二丝杠滑轨组件带动外层冷凝组件和内层冷凝组件分别沿x轴移动y的距离,即y=x1-△x,其中x1为损坏前确定的外层凝固点位置,△x为浇铸组件损坏的长度,在将新得到的凝固点位置y赋值给x1;在判断位于浇铸组件内层的振幅检测器检测的凝固点x2和新得到的位于浇铸组件外层的振幅检测器检测的凝固点x1的差值。

17、可优选的是,所述步骤s1的初始化装置的具体操作过程如下:

18、s11、将冷凝组件中电磁结晶器、内层冷凝组件和外层冷凝组件移动至浇铸组件靠近二次冷凝组件的预定位置;

19、s12、通过外层冷凝组件进出水管向外层冷凝组件通入水流量q1,通过内层冷凝组件进出水管向内层冷凝组件通入水流量q2;

20、s13、利用金属熔炉向浇铸组件注入金属液,在电磁结晶器、内层冷凝组件和外层冷凝组件的共同作用使金属液凝固,并在浇铸组件中逐渐形成铸坯。

21、可优选的是,所述步骤s2的检测装置中液穴上下凝固点位置的具体操作过程如下:

22、s21、以浇铸组件远离二次冷凝组件处的圆心位置建立坐标系,定义x轴的方向沿着浇铸管的轴线方向,分别将内层冷凝组件和外层冷凝组件的初始位置设为x,外层冷凝组件的凝固点位置设为x1,内层冷凝组件的凝固点位置设为x2,并根据浇铸要求设定液穴凝固点的标准位置差△h;

23、s22、若位于浇铸组件外层的振幅检测器检测的凝固点x1>x,则增大外层冷凝组件进出水管的进水量q1,直到x1=x;若位于浇铸组件外层的振幅检测器检测的凝固点x1<x,则减小外层冷凝组件进出水管的进水量q1,直到x1=x;

24、若位于浇铸组件内层的振幅检测器检测的凝固点x2>x,则增大内层冷凝组件进出水管的进水量q2,直到x2=x;若位于浇铸组件内层的振幅检测器检测的凝固点x2<x,则减小内层冷凝组件进出水管的进水量q2,直到x2=x;

25、s23、若位于浇铸组件外层的振幅检测器检测的凝固点x1=x时,则进一步判断位于浇铸组件外层的振幅检测器检测的凝固点x1和位于浇铸组件内层的振幅检测器检测的凝固点x2的差值:若x1-x2>△h时,则减小内层冷凝组件进出水管的水流量q2,直到|x1-x2|<△h;若x2-x1>△h,则增大内层冷凝组件进出水管的水流量q2,直到|x2-x1|<△h。

26、可优选的是,在浇铸组件内层损坏时,判断x1和x2差值的具体过程为:若x1-x2>△h时,则增大外层冷凝组件进出水管的水流量q1,直到x1-x2<△h;若x2-x1>△h,则减小外层冷凝组件进出水管的水流量q1,直到x2-x1<△h。

27、可优选的是,在浇铸组件外层损坏时,判断x1和x2差值的具体过程为:若x1-x2>△h时,则减小内层冷凝组件进出水管的水流量q2,直到x1-x2<△h;若x2-x1>△h,则增大内层冷凝组件进出水管的水流量q1,直到x2-x1<△h。

28、可优选的是,在步骤s3中,调节液穴上下凝固点位置的参数,还包括调节轧辊的拉伸速度v和电磁结晶器的电流i。

29、本发明的另外一方面,提供一种用于大直径管材液穴凝固点位置调整装置,其包括熔炼浇铸组件、冷凝组件和二次冷凝组件。所述熔炼浇铸组件,其包括熔炼炉和浇铸组件,所述熔炼炉的输出端和所述浇铸组件中浇铸管的输入端连接,所述浇铸组件,其包括浇铸管、浇铸组件外层和浇铸组件内层,所述浇铸管的输出端和所述浇铸组件外层的输入端连接,所述浇铸组件外层和所述浇铸组件内层同轴安装,所述浇铸组件外层和所述浇铸组件内层之间组成铸坯腔,铸坯位于所述铸坯腔内。所述冷凝组件,其包括电磁结晶器、外层冷凝组件、内层冷凝组件、外层冷凝组件进出水管、外层冷凝支撑架、内层冷凝组件进出水管、第一丝杠滑轨组件和第二丝杠滑轨组件,所述外层冷凝组件的第一安装端和所述浇铸组件外层的外壁的第一安装端端连接,所述电磁结晶器包络在所述外层冷凝组件的第二安装端,所述内层冷凝组件和所述浇铸组件内层的内壁的安装端连接,所述外层冷凝组件和所述内层冷凝组件的输入端分别与外层冷凝组件进出水管和内层冷凝组件进出水管连接,所述第一丝杠滑轨组件通过外层冷凝支撑架和所述外层冷凝组件的第三安装端连接,所述第二丝杠滑轨组件通过六边内螺纹螺母和所述内层冷凝组件的第二安装端连接;所述第一丝杠滑轨组件,其包括轴承和第一丝杠,第一电机通过轴承和所述第一丝杠的输入端连接;所述第二丝杠滑轨组件,其包括第二丝杠和丝杠保护罩,所述第二丝杠位于所述丝杠保护罩的内部,所述第二丝杠的输入端和第二电机连接。

30、可优选的是,还包括热电偶、轧辊、应力检测器和振幅检测器,所述热电偶沿所述浇铸组件内层的轴线均匀排列在所述浇铸组件内层的内壁上,所述应力检测器和所述振幅检测器分别沿圆周方向交替均匀分布在所述浇铸组件外层的外壁和所述浇铸组件内层的内壁中靠近输入金属液的一端,所述轧辊位于铸坯腔的输出端。

31、可优选的是,还包括二次冷凝组件,其包括冷却液口、冷却水套和固定冷凝件,所述冷却水套和固定冷凝件分别与所述浇铸组件外层的外壁的第二安装端和第三安装端连接,所述冷却液口和所述轧辊位于同一侧。

32、本发明与现有技术相比,具有如下优点:

33、1.本发明通过应力检测器和振幅检测器的共同作用,检测金属液穴上下凝固点的位置,通过控制内层冷凝组件、外层冷凝组件和电磁结晶器在浇筑组件上的位置以及轧辊的拉伸速度实时进行调节铸坯中金属液穴的上凝固点和下凝固点,使铸坯的质量最佳,合格率更高。整个装置的调控流程严谨,对于预定的冷凝位置通过多次检测反馈,以达到不同浇注环境中铸坯的要求。

34、2.本发明通过应力检测器和振幅检测器共同作用检测轴向的受力和径向的跳动,根据金属液凝固过程中的振幅和应力数据波动及时发现浇注组件内壁是否受损,对于受损的装置,通过调节分别与内层冷凝组件和外层冷凝组件连接的丝杠滑轨组件,分别使内层冷凝组件和外层冷凝组件的位置得到调整,通过调整分别与外层冷凝组件进出水管连接的外层冷凝组件和与内层冷凝组件进出水管连接的内层冷凝组件的进水量,将液穴凝固的位置进行移动,避开受损位置,减少停机处理次数,实现浇注的高效率进行。

35、3.本发明巧妙地将冷凝组件分成内层冷凝组件和外层冷凝组件,电磁结晶器安装在外层冷凝组件外侧,更好地检测液穴上下凝固点以及实时进行调控;对于检测到的受损的浇铸内壁,调整内层冷凝组件、外层冷凝组件以及电磁结晶器的电流等将液穴凝固位置进行移动,避开受损位置,实现高效浇铸。

- 还没有人留言评论。精彩留言会获得点赞!