一种X80止裂钢板及其生产方法与流程

本发明涉及中厚板生产,具体涉及到一种x80止裂钢板及其生产方法。

背景技术:

1、x80属于美标api 5l中高强度管线钢,其具有强度高、低温韧性优良、加工性能和焊接性能好等特点。随着石油、天然气需求量大幅度增长,输送能力有了长足发展,对管线钢的质量提出了更高的要求,如耐候性能、使用寿命等,目前国内生产管线的管线钢主要靠表面涂漆、涂防腐层来提高耐候性能,涂漆和防腐层一方面对环境造成了污染,不符合现阶段环保发展要求,另一方面也增加了生产成本和维护成本。鉴于此,特提出本发明。

2、公告号为cn108396229b的专利公开了一种x80管线钢宽厚板的生产方法,钢板厚度≥19mm,宽度≥3800mm。钢的化学组成质量百分比为:c=0.04-0.05%,si≤0.10%,mn=1.20-1.80%,p≤0.015%,s≤0.002%,als=0.02-0.06%,nb=0.02-0.08%,ti=0.010-0.025%,cr≤0.3%,mo≤0.3%,ni≤0.3%,cu≤0.3%,b≤0.0005%,ca=0.001-0.002%,cr+mo≥0.3%,cu/ni≤1.0,pcm≤0.20%,余量为fe和不可避免的杂质。该发明钢板横纵向微观组织均匀,-30℃横纵向全厚度dwtt剪切面积均≥85%。该x80管线钢宽厚板的生产方法轧制前没有进行脱磷处理,磷的含量较高,影响脆性断裂性能。

3、公告号为cn105088096b的专利公开了一种高应力比高止裂韧性的x80管线钢及其制备方法与应用,由以下重量份的组分组成:c 0.03~0.08%,si 0.15~0.35%,mn 1.50~2.00%,p≤0.010%,s≤0.003%,nb 0.04~0.08%,ti0.015~0.025%,zr 0.015~0.025%,mo≤0.03%,cu≤0.35%,ni≤0.30%,cr≤0.30%,其余为fe和不可避免的杂质。该发明通过添加锆,促进先共析铁素体的析出,减少带状组织级别,有效地提高钢板的应力比和止裂韧性。该制备方法先进行粗轧,然后进行精轧,没有进行驰豫,晶粒细化不明显。

技术实现思路

1、本发明的第一目的在于提供一种x80止裂钢板,该止裂钢具有更高耐候性及更高的低温冲击韧性,该x80止裂钢板厚度为10mm~50mm,包含如下质量百分比的化学成分(单位,wt%):c:0.03%~0.07%、si:0.01%~0.10%、mn:1.90%~2.00%、p:≤0.012%、s:≤0.005%、nb:0.060%~0.070%、mo:0.28%~0.32%、cu:0.35%~0.39%、ni:0.55%~0.60%、als:0.020%~0.040%,ce:0.002%~0.05%、ti:0.01%~0.02%,其它为fe和残留元素。

2、本发明的另一目的是提供一种x80止裂钢板的生产方法,采用lf精炼炉实现与rh炉同等的脱碳效果,不需要额外增加设备投资,同时采用tmcp轧制及控制冷却获得理想的钢板组织,有效提高钢板的焊接性能,改善钢板的强度及低温韧性。所述生产方法包括转炉冶炼、lf炉脱碳、lf精炼、加热、tmcp轧制、堆冷,具体如下:

3、a.转炉冶炼:采用钢包加氧化铁皮进行脱碳,转炉出钢温度1600~1680℃、出钢p≤0.0010%、出钢c≤0.05%,出钢过程中全程吹氩,出钢开始1min后向钢包内加入300-400kg氧化铁皮,利用出钢时冲击搅拌和全程底吹氩气,降低钢中c含量,钢水到氩站吹氩3min后继续加入200-400kg氧化铁皮,然后吊运至lf精炼炉;

4、b.lf炉脱碳:为进一步降低碳含量,钢水到lf炉后不加脱氧剂,继续通过间歇升温,使钢水温度保持在1580-1610℃,强吹氩搅拌5-10min,继续脱出钢中的c元素,均匀钢水成分,使钢中c含量低于0.03%,脱碳结束后,将钢包内表面残渣扒出;

5、c.lf精炼:扒渣后向lf炉继续加入石灰、氧化铝球进行造渣,同时加入铝粒进行脱氧,造渣过程中向钢水中加入400-800m铝线,吹氩搅拌脱除钢液中的残氧,造渣完毕后开始加入各类合金,加入顺序为镍板、铜板、钼铁,取样化验,钢种als含量达到0.025%以上时,先加入钛铁,2min后再加入铌铁、铈铁,这样做的目的是:使高价值合金不至于被氧化烧损,使高价值合金发挥有效作用,白渣保持时间10~25min,确保精炼结束的终渣为流动性良好、粘度合适的泡沫白渣;

6、d.加热:为防止产生氧化铁皮,预热段温度≤1000℃,加热段温度1180-1200℃,保温段温度1160-1180℃,整体加热时间1.3-1.4min/mm,整个加热过程保持微正压,空煤比在0.8,保持炉内非氧化性气氛;

7、e.tmcp轧制:铸坯轧制前采用两次除磷,去除氧化铁皮,随后采用三阶段轧制,第一阶段采用“高温、低速、大压下”轧制,单道次压下量控制在30mm以上,达到至少4道次形变系数控制在0.5以上、单道次压下率控制在15%以上的变形,总压下120-180mm,中间坯进入ic装置快冷至880~900℃;当坯温低于900℃时,开始第二阶段轧制,适当控制单道次压下量在10-20mm;当轧制厚度达到最终厚度+5-10mm时,弛豫30~60s,弛豫后开始第三阶段轧制,单道次压下量1-3mm,确保板型平整的同时,终轧温度800~820℃;轧制结束,钢板进入acc层流冷却,冷却速度≥10℃/s,返红温度450~550℃;

8、f.堆冷:钢板矫直后入缓冷坑堆冷,堆冷钢板≥200℃,控制缓冷垛高2~3m,钢板上下表面严禁裸露在空气中,缓冷时间24小时以上。

9、铸坯轧制前两次除磷包括,铸坯出加热炉后通过高压除鳞,去掉氧化铁皮,一次除鳞结束回炉保温7-10min,再进行二次除鳞,除鳞水压力保持在20mpa以上。

10、本发明的有益效果是:

11、本发明铸坯轧制前采用两次除磷,去除氧化铁皮,随后采用三阶段轧制,第一阶段采用“高温、低速、大压下”轧制,单道次压下量控制在30mm以上,总压下120-180mm,达到至少4道次形变系数控制在0.5以上、单道次压下率控制在15%以上的变形,充分破碎钢坯心部晶粒组织,实现中心微孔疏松等缺陷的最大限度啮合,提高钢板内部质量以及钢板厚度方向上晶粒均匀性。使轧制力达到铸坯芯部,促使铸坯芯部变形,促进疏松等缺陷的压合,粗轧阶段控制钢坯总压下120-180mm。钢板变形区形状系数l/h的大小与轧制道次变形量有直接关系。当变形区形状系数时,轧制力能够有效渗透到钢板厚度中心,使轧制变形传递到钢板内部,钢板厚度中心层变形大于钢板表面变形;而当变形区形状系数时,随着变形区形状系数的减小,轧制力难以渗透到钢板心部,压缩变形难以传递到轧件内部,仅限于表面层附近,本发明采用的轧制工艺中,变形区形状系数的道次至少在3个以上。中间坯进入ic装置快冷至880~900℃。

12、当坯温低于900℃时,开始第二阶段轧制,适当控制单道次压下量在10-20mm,使轧制力达到铸坯1/4厚度位置,促使1/4位置变形,最终达到芯部和1/4位置发生再结晶的的目的。

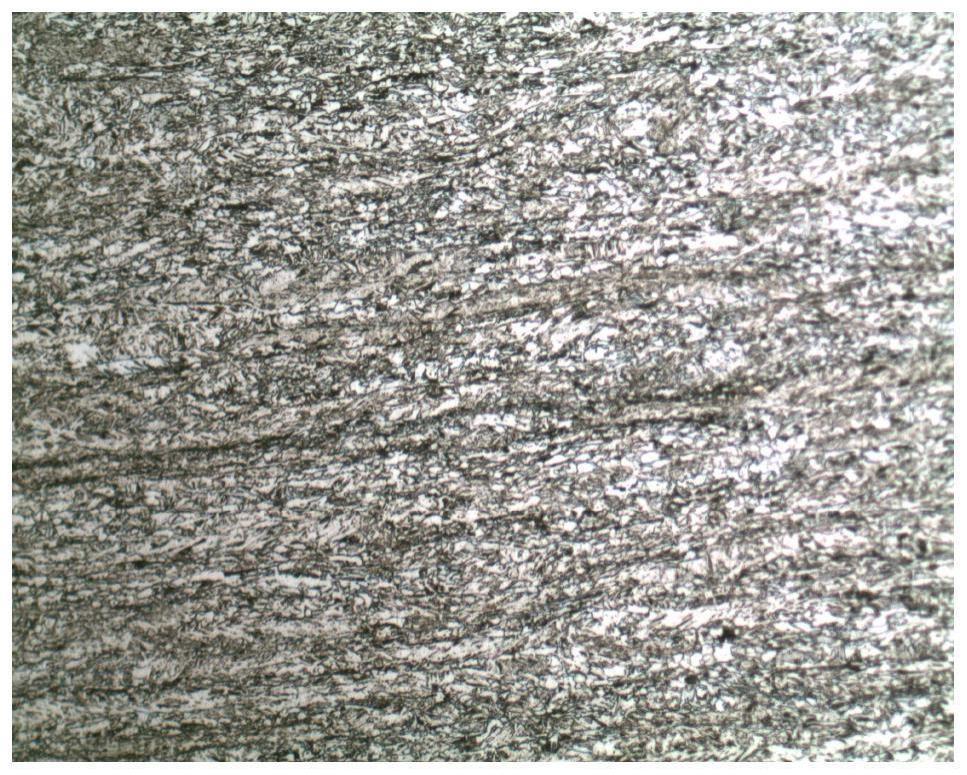

13、当轧制厚度达到最终厚度+5-10mm时,弛豫30~60s,变形奥氏体经驰豫以后轧制冷却过程中,会促进合金元素的析出强化,变形晶粒内存在大量的亚结构和析出物,亚结构和析出物上会首先形成新相,进一步冷却在亚结构内发生贝氏体相变时其板条长度受亚晶边界和早期产生的贝氏体阻碍,板条状组织将更短以及更加细小,最终钢板的组织和晶粒得到明显细化;弛豫后开始第三阶段轧制,单道次压下量1-3mm,确保板型平整的同时,终轧温度800~820℃;轧制结束,钢板进入acc层流冷却,冷却速度≥10℃/s,返红温度450~550℃。

14、按上述方案获得的钢板的主要组织为低碳贝氏体,其屈服强度575-657mpa,抗拉强度662-776mpa,伸长率19-35%,-40℃冲击吸收能量166-334j,止裂温度为-21℃~35℃,完全满足x80止裂钢板的性能要求。

- 还没有人留言评论。精彩留言会获得点赞!