一种高性能重力铸造铝合金材料及其制备方法与流程

本发明涉及金属材料,具体涉及一种高性能重力铸造铝合金材料及其制备方法。

背景技术:

1、铝合金以铝为基体的材料,添加一定量其他合金化元素的合金。添加元素主要是有硅、镁、铜、锌、锰,次要合金元素有铁、镍、钛、铬、锂、稀土等。铝合金的密度为2.63~2.85g/cm3,是轻金属材料之一。铝合金除具有铝的一般特性外,由于添加合金化元素的种类和数量的不同,又具有一些合金的具体特性。有良好的铸造性能和塑性加工性能,良好的导电、导热性能,良好的耐蚀性和可焊性,可作结构材料使用,在航天、航空、交通运输、建筑、机电、轻化和日用品中有着广泛的应用。

2、由于铝合金具有减重效果好、安全性能好等突出优点,成为汽车轻量化目标的主要应用材料。轻量化要求越来越高,对铝合金需求量也随之增大,2020年,铝合金占据汽车轻量化市场近65%。目前铸造铝合金约占汽车用铝量的77%,可用于制造发动机零部件、壳体类零件和底盘上的其他零件。近年来铝合金在汽车行业应用越来越多,汽车行业的应用对铝合金性能提出了更高的要求,一些重要部件,如汽车卡钳,不仅要求铝合金具有较高的强度,同时还需要高的延伸率。超出目前使用铸造铝合金物理性能要求,无法满足其用于制备汽车零部件要求。

3、目前a356用于汽车制动卡钳用铝合金材料。通过重力浇铸后,采用t6热处理,本体取样测试:屈服强度可达230mpa,抗拉强度可达260mpa,断后延伸率3%左右满足,微型车在用。但是a356铝合金材料对于中高端轿车的刹车的固定卡钳而言,a356材料的强韧性仍然是不够的。刹车的固定卡钳为一体式固定卡钳,如果采用铝合金锻造方式成型工艺复杂,成本高。相对于这a356铝合金材料的强度和韧性难以满足这类部件的需求。

技术实现思路

1、针对现有技术存在的上述不足,本发明的目的在于提供一种高性能重力铸造铝合金材料及其制备方法,以解决现有技术a356铝合金材料的强度和韧性较低、难以满足更高需求的问题。

2、为了解决上述技术问题,本发明采用如下技术方案:

3、一种高性能重力铸造铝合金材料,所述铝合金材料包括al2mg3zn3相、al2cumg相、mgzn2相和zral3相;其中,按照质量百分比计算,al2mg3zn3相的含量为1.5%~11.0%;al2cumg相的含量为0.5%~6.5%;mgzn2相的含量为1.0%~9.0%;zral3相的含量为0.01%~1.5%;同时还含有v、zr和ti,且0<v+zr+ti<2.8%;以及含有稀土元素re,且稀土元素re含量为0.02%~1.2%。

4、优选地,所述稀土元素包括la和ce。

5、优选地,所述la和ce的质量比为(1~75):(1~35)。

6、优选地,按照质量百分比计算,所述铝合金材料包括如下组分:

7、si:0.01%-1.0%,fe:0.05%-1.0%,cu:0.2%-4.0%,mn:0.01%-1.0%,mg:1.0%-7.0%,v:0.01%-1.0%,zr:0.01%-1.0%,zn:1.0%-9.0%,ti:0.01%-0.8%,b:0.001%-0.2%,re:0.02-1.2%,余量为al,总杂质≤0.50%。

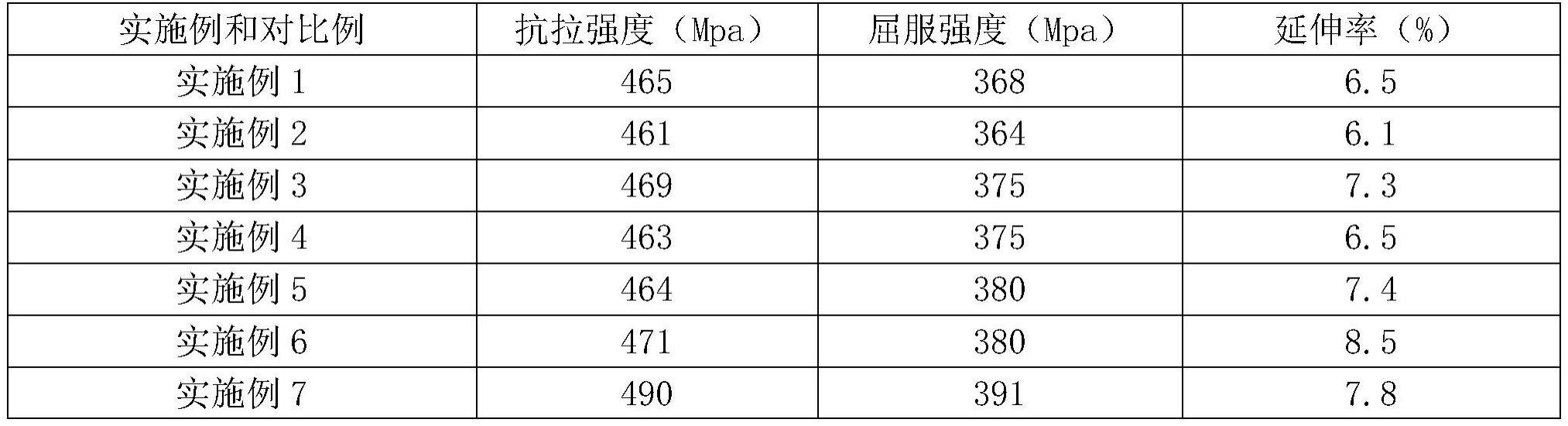

8、优选地,所述铝合金材料的抗拉强度为450~500mpa,屈服强度为360~400mpa,延伸率为5.0~9.0%。

9、优选地,所述b的含量为铝合金总质量的0.001~0.15%。

10、本发明还提供一种高性能重力铸造铝合金材料的制备方法,制备上述高性能重力铸造铝合金材料,包括如下步骤:

11、步骤1:熔炼合金,制备得到铝合金熔体;

12、步骤2:将铝合金熔体在700~730℃下进行重力铸造,得到铝合金铸件;

13、步骤3:将铝合金铸件依次进行固溶处理和时效处理,制备得到所述铝合金材料。

14、优选地,在步骤1中,具体包括如下步骤:

15、(1)烘料:将铝锭、锌锭、镁锭、纯铜、铝-稀土中间合金、铝钛硼中间合金、铝锰中间合金、铝钒中间合金、铝锆中间合金分别预热至150~250℃,保温2~3h;精炼剂、打渣剂和覆盖剂分别预热至110~150℃,保温1~2h;

16、(2)熔炼:温度控制在150~250℃,加入铝锭、纯铜,熔化后搅拌;熔体升温至740~770℃,加入锌锭、铝-稀土中间合金、铝锰中间合金;

17、(3)铝合金精炼:熔体降温至720~740℃,加入精炼剂精炼10~20min,除去浮渣,静置铝合金熔体;其中,精炼剂加入量为熔体总质量的0.2~0.6%;

18、(4)铝合金熔体变质:熔体降温至710~730℃之间时,加入镁锭、铝钛硼中间合金、铝钒中间合金、铝锆中间合金至熔体中,熔化后搅拌均匀;

19、(5)铝合金熔体除渣:向(4)得到的熔体中加入除渣剂和打渣剂进行除渣,在保护气氛围中搅拌15~20min;加入覆盖剂,获得浇铸前的铝合金熔体。

20、优选地,所述打渣剂为nacl、na2co3和na3alf6的混合物,nacl:na2co3:na3alf6的质量比为14:3:1;所述覆盖剂为nacl、kcl和caf2的混合物,nacl:kcl:caf2质量比为1:2:2,且覆盖剂的添加量为铝液表面积单位用量0.8-1.2kg/m2。

21、与现有技术相比,本发明具有如下有益效果:

22、1、与现有常规铸造a356铝合金相比,本发明铝合金材料在对铝合金内部强化相进行深入研究,并进行了进一步优化,使得材料微观组织均匀,晶粒细密且大小均匀,从而使得到的铝合金材料具有更高的强度和断后延伸率,对本发明所述铝合金材料铸造得到固定卡钳本体取样检测,其性能达到了:屈服强度超过360mpa,抗拉强度超过450mpa,断后延伸率大于5%,从而能够满足制造车用固定卡钳对材料性能的要求。

23、2、本发明从原料控制、合金配比控制、铝液变质控制、铝液熔体净化控制、过程浇铸控制、工业热处理工艺控制等多个方面进行控制,使铸造的固定卡钳本体材料达到高强韧性。在制备工艺上本发明的铸造铝合金材料,采用熔炼过程中原料分批加入熔炼,阶梯熔化工艺,使得合金元素分布均匀,材料合金化彻底,同时在浇铸过程控制浇铸工艺和热处理过程热处理参数,使得铸造固定卡钳铝合金材料中合金元素发挥出最大作用,最终使浇铸的固定卡钳本体材料达到高强韧性的高性能指标。

技术特征:

1.一种高性能重力铸造铝合金材料,其特征在于,所述铝合金材料包括al2mg3zn3相、al2cumg相、mgzn2相和zral3相;其中,按照质量百分比计算,al2mg3zn3相的含量为1.5%~11.0%;al2cumg相的含量为0.5%~6.5%;mgzn2相的含量为1.0%~9.0%;zral3相的含量为0.01%~1.5%;同时还含有v、zr和ti,且0<v+zr+ti<2.8%;以及含有稀土元素re,且稀土元素re含量为0.02%~1.2%。

2.根据权利要求1所述高性能重力铸造铝合金材料,其特征在于,所述稀土元素包括la和ce。

3.根据权利要求3所述高性能重力铸造铝合金材料,其特征在于,所述la和ce的质量比为(1~75):(1~35)。

4.根据权利要求1~3任一所述高性能重力铸造铝合金材料,其特征在于,按照质量百分比计算,所述铝合金材料包括如下组分:

5.根据权利要求4所述高性能重力铸造铝合金材料,其特征在于,所述铝合金材料的抗拉强度为450~500mpa,屈服强度为360~400mpa,延伸率为5.0~9.0%。

6.根据权利要求4所述高性能重力铸造铝合金材料,其特征在于,所述b的含量为铝合金总质量的0.001%~0.15%。

7.一种高性能重力铸造铝合金材料的制备方法,其特征在于,制备如权利要求1~6任一所述高性能重力铸造铝合金材料,包括如下步骤:

8.根据权利要求7所述高性能重力铸造铝合金材料的制备方法,其特征在于,在步骤1中,具体包括如下步骤:

9.根据权利要求8所述高性能重力铸造铝合金材料的制备方法,其特征在于,所述打渣剂为nacl、na2co3和na3alf6的混合物,nacl:na2co3:na3alf6的质量比为14:3:1;所述覆盖剂为nacl、kcl和caf2的混合物,nacl:kcl:caf2质量比为1:2:2,且覆盖剂的添加量为铝液表面积单位用量0.8-1.2 kg/m²。

技术总结

本发明公开了一种高性能重力铸造铝合金材料,所述铝合金材料包括Al2Mg3Zn3相、Al2CuMg相、MgZn2相和ZrAl3相;其中,按照质量百分比计算,Al2Mg3Zn3相的含量为1.5%~11.0%;Al2CuMg相的含量为0.5%~6.5%;MgZn2相的含量为1.0%~9.0%;ZrAl3相的含量为0.01%~1.5%;同时还含有V、Zr和Ti,且0<V+Zr+Ti<2.8%;以及含有稀土元素RE,且稀土元素RE含量为0.02%~1.2%。本发明铝合金材料在对铝合金内部强化相进行深入研究,并进行了进一步优化,使得材料微观组织均匀,晶粒细密且大小均匀,同时可热处理析出强化,从而使得到的铝合金材料具有更高的强度和断后延伸率。

技术研发人员:欧发强

受保护的技术使用者:重庆慧鼎华创信息科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!