一种铝基复合材料的制备方法及模具与流程

本发明涉及铝基复合材料生产,特别是涉及一种铝基复合材料的制备方法及模具。

背景技术:

1、非金属颗粒增强铝基复合材料是金属基复合材料中最具有广泛应用前景的一种新型高技术材料,铝基复合材料的生产方式一般为粉末冶金,将非金属颗粒粉末放入模具中压实,并加热,而后将铝熔融在气压或直压下使铝水浸渗入非金属粉末的缝隙中,从而制成铝基复合材料;

2、在使用上述方法制备铝基复合材料时,一般通过压力机将挤压棒压入模具中,使铝水浸渗入非金属粉末,在此过程中存在以下问题,挤压棒入模时,由于倾斜或受压不均,在移动时易产生倾斜,从而使其与模具之间产生缝隙,当加压时,铝水沿缝隙溢出容易对作业人员产生危害,同时会产生残次品材料,从而对生产造成较大的损失。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种铝基复合材料的制备方法及模具。

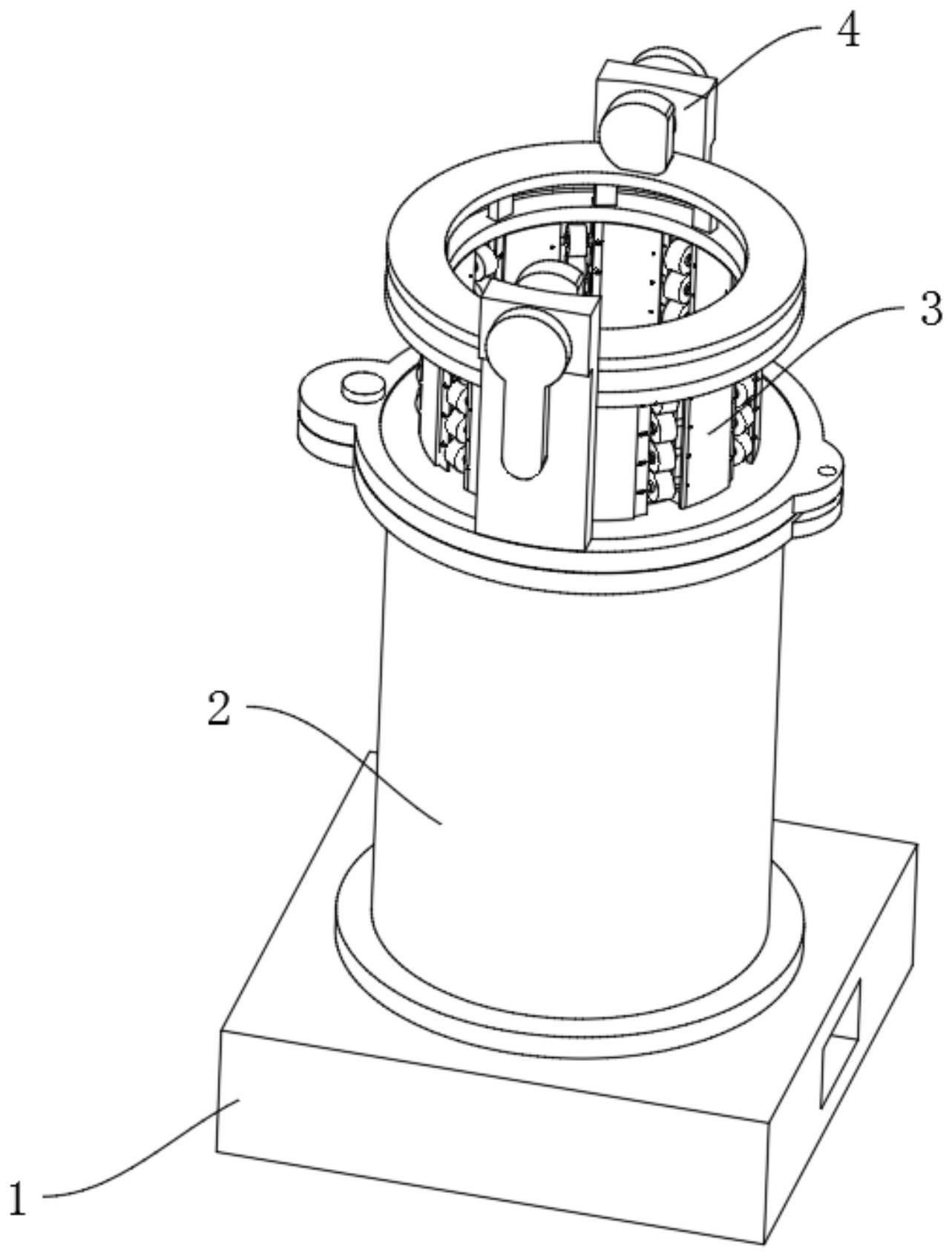

2、本发明通过以下技术方案来实现上述目的:一种铝基复合材料的制备方法及模具,包括挤压底座,挤压底座上配合有浸渗模具,挤压底座的中心位置开设有承载浸渗模具的中心圆孔,浸渗模具配合在中心圆孔中,浸渗模具的上端面配合有辅助挤压组件,辅助挤压组件的侧壁上装有上锁组件;

3、辅助挤压组件包括通过销轴与浸渗模具同轴配合的连接底板,连接底板上端面周向等间距设有多个挤压修正组件,挤压修正组件的上端面固定有环形固定板,环形固定板上方设有环形连接板,且环形连接板与挤压修正组件中的滑动部件固定连接,环形固定板与环形连接板之间设有支撑弹簧。

4、优选的:挤压修正组件包括多个固定在连接底板上端面的扇形支撑板,扇形支撑板的一端侧壁上开设有安装槽,扇形支撑板的另一端侧壁上开设有滑动槽;滑动槽中配合有滑动安装板,滑动安装板靠近安装槽的一端侧壁上开设有矩形槽,且矩形槽与安装槽平行,安装槽中等间距转动配合有多个旋转轴,矩形槽中与旋转轴同一高度位置对应开设有腰孔,且腰孔中配合有限位轴,限位轴与旋转轴之间固定连接有连接滚轴,连接滚轴的外壁上转动配合有修正滚轮。

5、优选的:环形固定板对应滑动安装板的位置开设有让位孔,且滑动安装板的一端与让位孔滑动配合。

6、优选的:滑动安装板的一端贯穿让位孔,且滑动安装板贯穿让位孔的一端固定连接在环形连接板上。

7、优选的:挤压底座包括底座主体,底座主体的一侧壁上开设有探测槽,底座主体的一侧壁上设有连通中心圆孔的真空管道。

8、优选的:浸渗模具包括配合在挤压底座上端面的模具主体,模具主体中心为模仓,模仓底部固定有多孔板,多孔板上端面铺设有石棉,模具主体的下端面设有与挤压底座所开设中心圆孔配合的连接凸沿。

9、优选的:上锁组件包括一端固定在连接底板上端面的弧形支撑板,弧形支撑板的另一端设有滚动轴承,滚动轴承中配合有滚轴,且滚轴靠近挤压修正组件的一端固定有凸轮锁头,且凸轮锁头与环形连接板为配合机构,滚轴的另一端固定有上锁支杆。

10、优选的:修正滚轮的外壁与挤压棒外壁相切。

11、一种铝基复合材料的制备方法,包括一种铝基复合材料制备模具,还包括:

12、s1:将挤压底座固定在压力机的挤压平台上;

13、s2:在多孔板上方铺设石棉,将非金属材料粉末装入模具主体内部;

14、s3:将辅助挤压组件和上锁组件整体与浸渗模具同轴配合安装,而后人工插入挤压棒,并利用挤压棒将非金属材料粉末顿实,而后将模具移动至压力机上,并与挤压底座配合,利用压力机将非金属粉末挤压成型;

15、s4:取下模具,将挤压棒以及辅助挤压组件取下,而后将浸渗模具放入炉中加热至指定温度,同时将铝加热至浸渗温度,取出浸渗模具放置在挤压底座上,并将铝水加注至模具中;

16、s5:改变上锁组件的状态,使挤压修正组件中修正滚轮倾斜,而后将其安装在浸渗模具上;

17、s6:放入挤压棒,挤压棒在修正滚轮的辅助下进入浸渗模具,利用外接真空设备对挤压底座中心孔进行抽吸,同时压力机挤压挤压棒,使铝水浸渗至非金属粉末的缝隙中,直至铝水穿过多孔板后被设置在探测槽中的检测系统发现,而后恢复压力,并将模具整体进行冷却脱模。

18、与现有技术相比,本发明的有益效果如下:本发明设置的挤压修正组件,在对模具中非金属粉末顿实和铝水浸渗前安装挤压棒时,通过上锁组件改变修正滚轮的状态,分别处于横平和倾斜状态,在顿实非金属粉末时,轴向设置的多组、多个修正滚轮共同与放入浸渗模具中的挤压棒外壁相切,辅助扶正,使其在反复放入拔出时,不会因操作人员或机械设备因放入时受力点不均匀导致挤压棒与浸渗模具的内壁挤压产生放入困难或放入后不平的情况发生;

19、在铝水浸渗前安装挤压棒时,修正滚轮具有一定的倾斜角度,在挤压棒插入浸渗模具的过程中,挤压棒推动修正滚轮转动时,多个修正滚轮与挤压棒之间的摩擦力产生的分力共同作用促使挤压棒旋转,从而将挤压棒下方时可能存在的放置不平或下放卡顿进行修正,使挤压棒在铝水浸渗阶段能够快速的安装到位,并避免挤压棒与浸渗模具内壁之间产生缝隙,从而导致的铝液溢出。

20、

技术特征:

1.一种铝基复合材料的制备模具,包括挤压底座(1),挤压底座(1)上配合有浸渗模具(2),挤压底座(1)的中心位置开设有承载浸渗模具(2)的中心圆孔,浸渗模具(2)配合在中心圆孔中,其特征在于:浸渗模具(2)的上端面配合有辅助挤压组件(3),辅助挤压组件(3)的侧壁上装有上锁组件(4);

2.根据权利要求1所述的一种铝基复合材料的制备模具,其特征在于:挤压修正组件(32)包括多个固定在连接底板(31)上端面的扇形支撑板(321),扇形支撑板(321)的一端侧壁上开设有安装槽(322),扇形支撑板(321)的另一端侧壁上开设有滑动槽;滑动槽中配合有滑动安装板(323),滑动安装板(323)靠近安装槽(322)的一端侧壁上开设有矩形槽(324),且矩形槽(324)与安装槽(322)平行,安装槽(322)中等间距转动配合有多个旋转轴(325),矩形槽(324)中与旋转轴(325)同一高度位置对应开设有腰孔,且腰孔中配合有限位轴(326),限位轴(326)与旋转轴(325)之间固定连接有连接滚轴(327),连接滚轴(327)的外壁上转动配合有修正滚轮(328)。

3.根据权利要求2所述的一种铝基复合材料的制备模具,其特征在于:环形固定板(33)对应滑动安装板(323)的位置开设有让位孔(331),且滑动安装板(323)的一端与让位孔(331)滑动配合。

4.根据权利要求3所述的一种铝基复合材料的制备模具,其特征在于:滑动安装板(323)的一端贯穿让位孔(331),且滑动安装板(323)贯穿让位孔(331)的一端固定连接在环形连接板(34)上。

5.根据权利要求1所述的一种铝基复合材料的制备模具,其特征在于:挤压底座(1)包括底座主体(11),底座主体(11)的一侧壁上开设有探测槽(12),底座主体(11)的一侧壁上设有连通中心圆孔的真空管道(13)。

6.根据权利要求1所述的一种铝基复合材料的制备模具,其特征在于:浸渗模具(2)包括配合在挤压底座(1)上端面的模具主体(21),模具主体(21)中心为模仓,模仓底部固定有多孔板(22),多孔板(22)上端面铺设有石棉,模具主体(21)的下端面设有与挤压底座(1)所开设中心圆孔配合的连接凸沿(23)。

7.根据权利要求4所述的一种铝基复合材料的制备模具,其特征在于:上锁组件(4)包括一端固定在连接底板(31)上端面的弧形支撑板(41),弧形支撑板(41)的另一端设有滚动轴承(42),滚动轴承(42)中配合有滚轴(43),且滚轴(43)靠近挤压修正组件(32)的一端固定有凸轮锁头(44),且凸轮锁头(44)与环形连接板(34)为配合机构,滚轴(43)的另一端固定有上锁支杆(45)。

8.根据权利要求4所述的一种铝基复合材料的制备模具,其特征在于:修正滚轮(328)的外壁与挤压棒(5)外壁相切。

9.一种铝基复合材料的制备方法,包括权利要求1-8中任一权利要求所述的一种铝基复合材料制备模具,其特征在于:还包括:

技术总结

本发明公开了一种铝基复合材料的制备方法及模具,包括挤压底座,挤压底座上配合有浸渗模具,挤压底座的中心位置开设有承载浸渗模具的中心圆孔,浸渗模具配合在中心圆孔中,浸渗模具的上端面配合有辅助挤压组件,辅助挤压组件的侧壁上装有上锁组件,本发明设置的挤压修正组件,在铝水浸渗前安装挤压棒时,修正滚轮具有一定的倾斜角度,在挤压棒插入浸渗模具的过程中,挤压棒推动修正滚轮转动时,多个修正滚轮与挤压棒之间的摩擦力产生的分力共同作用促使挤压棒旋转,从而将挤压棒下方时可能存在的放置不平或下放卡顿进行修正,使挤压棒在铝水浸渗阶段能够快速的安装到位,并避免挤压棒与浸渗模具内壁之间产生缝隙,从而导致的铝液溢出。

技术研发人员:杨林,池海涛,黄铁明,张建雷

受保护的技术使用者:福建祥鑫股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!