铝基复合材料的制备方法

本技术属于复合材料,具体涉及一种铝基复合材料的制备方法。

背景技术:

1、随着航空航天、军工、交通运输和能源等领域的迅猛发展,不仅对、轻质、高强材料的需求越来越迫切,同时还对材料的弹性模量、热膨胀系数以及长期高温服役环境下的强度和抗疲劳等性能提出了近乎苛刻的综合要求,旨在航空航天、军工等领域上能够部分取代钛合金和钢材,进而降低关键部件的重量并提升整体装备的性能。目前,常用的轻质材料主要是铝及其合金,但较低的高温强度和弹性模量、较高的热膨胀系数限制其在航空航天、军工、交通运输等领域许多关键部位的使用。铝基复合材料是以铝及其合金为基体,与一种或几种增强体结合而获得的材料,具有密度低、耐腐蚀、比强度和比刚度高、弹性模量高和热膨胀系数低等一系列优点,在航空航天、军工和交通运输等行业被广泛应用。铝基复合材料的微米尺度增强体主要分为颗粒(sicp、al2o3p、ticp、tib2p、a1np和b4cp等)、晶须(al18b4o33w、sicw等)和纤维(碳、硼、氧化铝和玄武岩等纤维)三大类;采用的金属基体通常为传统的2×××、4×××、5×××和5×××等系列铝合金。

2、但是,上述的合金元素(cu、mg、si等)在铝合金中具有较高的固溶度,可以通过热处理来实现析出相强化,并提高铝合金的室温力学性能。然而这类元素在较高温度时扩散速度快,在200℃以上析出相粗大化现象非常明显;若温度继续升高,铝对合金元素的固溶度也相应提高,导致析出相的合金元素回溶,甚至析出相消失的现象,这些都会极大地降低铝合金的高温力学性能。通常增强体具有优异的高温力学性能(如sic、tic等),但是随着温度的升高,金属基体发生软化,金属基体中的加工硬化现象和位错塞积变弱,基体材料的动态回复和动态再结晶容易发生;另一方面,增强体和基体之间的界面结合强度由于基体本身强度的下降,也会相应的减弱,基体向增强体传递载荷的能力急剧下降。因此,传统铝基复合材料在高温条件下无法发挥增强体的性能优势。

3、虽然,近年来,al-fe-v-si和al-fe-cr-ti等铝合金受到了人们的关注,尝试使其成为铝基复合材料的基体。然而,这类耐高温铝合金的制备工艺比较苛刻,尚未实现大规模工业应用,添加了增强体后进一步增加了制备难度,导致其仍处于实验室研究阶段。

4、因此,如何提供一种能工艺简单,且能提高复合材料性能的铝基复合材料的制备方法成为本领域技术人员急需解决的问题。

技术实现思路

1、因此,本技术要解决的技术问题在于提供一种铝基复合材料的制备方法,能工艺简单,且能提高复合材料性能。

2、为了解决上述问题,本技术提供一种铝基复合材料的制备方法,包括如下步骤:

3、一种铝基复合材料的制备方法,包括如下步骤:

4、步骤s1:制备m元素的氧化物凝胶或溶胶,获得第一胶状物;

5、步骤s2:将第一胶状物与铝或铝合金粉末混合,并进行第一次干燥处理和/或第一次烧结处理,获得纳米相包覆的铝或铝合金复合粉末;

6、步骤s3:对步骤s2中获得的纳米相包覆铝或铝合金复合粉末与微米增强体混合均匀,然后进行热压烧结、热等静压等处理,获得微纳增强铝基复合材料。

7、进一步地,铝基复合材料的制备方法还包括如下步骤:

8、步骤s21:重复步骤s1,制备与第一胶状物成分相同或不同的溶胶或凝胶,获得第二胶状物,将第二胶状物与步骤s2获得的纳米相包覆铝或铝合金复合粉末混合,然后进行再次干燥处理和/或再次烧结处理,获得多重纳米相包覆的铝或铝合金复合粉末。

9、进一步地,步骤s3中还包括如下步骤:对步骤s21中获得的多重纳米相包覆铝或铝合金复合粉末与微米增强体混合均匀,然后进行热压烧结或热等静压处理,获得微纳增强铝基复合材料。

10、进一步地,铝基复合材料的制备方法还包括如下步骤:

11、在步骤s3之前,对步骤s2获得的纳米相包覆铝或铝合金或步骤s21中的获得的多重纳米相包覆铝或铝合金复合粉末进行球磨处理;

12、进一步地,球磨处理中球磨的球料比为0.5:1~30:1;和/或,球磨转速为10~300rpm;和/或,球磨时间为0.5~100h。

13、进一步地,铝基复合材料的制备方法还包括如下步骤:

14、对步骤s3中获得的微纳增强铝基复合材料进行冷压处理或冷等静压处理,获得铝基复合材料冷压生坯;进一步地,冷压处理或冷等静压处理的压力均为1.0~200mpa、时间均为0.01~24h;

15、进一步地,对铝基复合材料冷压生坯进行热压烧结或热等静压烧结,获得铝基复合材料;进一步地,热压烧结或热等静压采用的温度均为450~650℃、压力均为5.0~300mpa、时间均为0.5~10h。

16、进一步地,第一胶状物和第二胶状物的制备方法为溶胶-凝胶法;

17、第一胶状物和第二胶状物中m元素的摩尔浓度为0.1~4.35mol/l;

18、和/或,第一胶状物和/或第二胶状物中还添加有增强元素,增强元素为b、p和si中的任一种或几种;

19、和/或,第一胶状物和/或第二胶状物中还添加有增强元素,增强元素的摩尔浓度为0.05~1.0mol/l。

20、进一步地,m元素为第一、第二和第三过渡系金属元素中的至少一种;

21、进一步地,m元素包括ti、cr、fe、mn、co、v、zr和w中的任一种或几种;

22、和/或,m元素的氧化物能够被al和mg还原。

23、进一步地,第一次干燥处理包括自然干燥和加热干燥中的任一种或两种;

24、和/或,再次干燥处理包括自然干燥或者加热干燥中的任一种或两种;

25、和/或,第一次烧结处理包括如下步骤:对第一胶状物与铝或铝合金粉末的混合物加热至80~500℃;

26、和/或,再次烧结处理包括如下步骤:对第二胶状物与铝或铝合金粉末的混合物加热至80~500℃。

27、进一步地,微米增强体包括碳化物、氮化物、硼化物、氧化物以及碳材料中的任一种或几种;

28、和/或,微米增强体包括颗粒增强体、晶须增强体和短纤维增强体中的任一种或几种;

29、和/或,在复合材料中,微米增强体的体积分数为1.0~25.0%。

30、进一步地,步骤s2中将第一胶状物与铝或铝合金粉末混合,并进行第一次干燥包括如下步骤:

31、将第一胶状物与铝或铝合金粉末混合后,进行搅拌的同时进行干燥;或者,将第一胶状物与铝或铝合金粉末混合均匀后进行干燥;

32、和/或,铝或铝合金粉末的粒径为0.2~100μm。

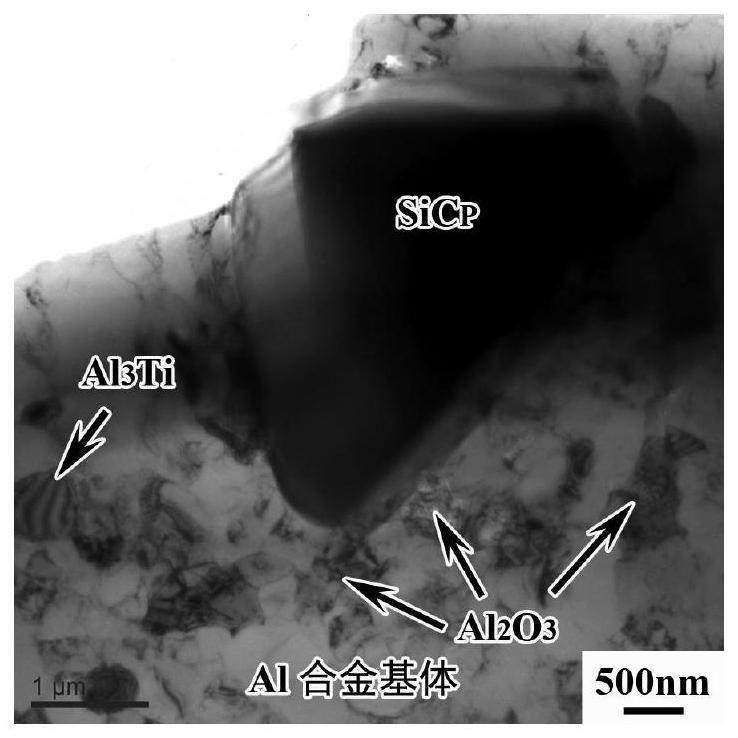

33、本技术提供的铝基复合材料的制备方法,与传统的金属基体中直接添加纳米强化相(如纳米ticp等)和微米尺度增强体(如sicp等)的方法相比,本技术制备的多尺度强化铝基复合材料利用溶胶-凝胶法在铝或铝合金粉末表面涂覆m元素的纳米氧化物涂层,通过热压烧结、热定静压等处理过程中m元素氧化物与铝或铝合金粉末中的al、mg等元素之间发生的氧化-还原反应,在铝或铝合金的晶界或晶粒内部原位生成纳米增强相(如mgal2o4、al2o3),进而实现纳米强化相在铝基体中空间分布的精确可控,避免纳米强化相团聚现象,且经原位反应后纳米强化相与铝基体之间的结合更加紧密;添加的微米尺度增强体可明显提高材料的弹性模量、降低热膨胀系数;微米尺度增强体和纳米强化相耦合强化,实现不同材料的优势互补,充分发挥增强体从室温到高温的服役范围内高强度、高模量、低膨胀系数等优势。

- 还没有人留言评论。精彩留言会获得点赞!