一种链环的铸造装置及铸造方法与流程

本发明涉及铸造,具体而言,涉及一种链环的铸造装置及铸造方法。

背景技术:

1、大型矿山设备用整体链条,由一定数量的相互链接的链环构成(如图1所示为典型的链环单环),是用于牵引矿山设备铲斗等部件进行作业的关键部件。由于铸造成型的特点,可以制作出无接缝的整体链条,大副地提升了整体链条的可靠性。因此,目前大型整体链条大都采用铸造方式生产。

2、例如授权公告号为专利cn205309271u及文献(程亚军,周催佰.大型矿山设备用整体链条铸钢件工艺研发[c]//.第十七届中国铸造协会年会暨第六届全国铸造行业创新发展论坛论文集.,2021:119-121.doi:10.26914/c.cnkihy.2021.009718.)都介绍了一种整体链条的铸造方式,采用两种工艺方式生产链环。单环一般采用平铸方式(链环最大投影面与水平方向平行),与单环相链接的连接环采用立铸方式(链环最大投影面与水平方向垂直)。经多次铸造过程,最后生产出一条包含多个链环的整体链条。现有方法能有效地解决链条整体铸造的难题,造型容易操作,质量满足客户的要求。

3、但现有技术中基于以树脂砂等化学粘结剂造型为主的传统铸型生产条件。如图2-图4所示,现有技术方案都采用冷铁2与冒口3协同补缩铸件。冷铁2的使用虽然能有效地提高冒口3的补缩距离,但冷铁2的使用给造型操作带来困难。冷铁2表面处理不良会造成铸件表面缺陷。冷铁2因自身密度较大,在造型时不易固定,常会造成在欲成形链环1造型时实际冷铁位置与工艺设计位置有差异,给铸件内在质量的稳定带来实际的及潜在的风险,特别是在无化学粘结剂的负压干砂等造型或壳型等最新发展的造型条件下,冷铁2的使用更为不容易。另外,现有方案每个链环单独成型,每次造型只能完成一组一个链环单环(如图4的已成形链环5),或一组一个链环连接环,每次浇注的重量较小,完成整个铸件需要更多的浇注次数,特别是在大包浇注条件下,过多的浇注次数,会造成浇注温度和浇注速度差异过大等问题,不利于铸件的一致性及质量保证。其次,现有方案铸件采用2个冒口,出品率较低,需要的铸型造型材料较多,生产效率低,成本高。另外,为便于实现补缩,现有的方案,有些冒口放在如图1所示的较大热节部位a,c处。由于a,c是该铸件的关键位置,在a,c位置放置冒口带来的清理打磨等会影响铸件质量。

技术实现思路

1、为了解决现有技术存在的上述技术缺陷,本发明的目的在于提供一种链环的铸造装置及铸造方法,采用立铸的方式,使单环及连接环的制造工艺一致,从而大幅提升了每个链环的质量的一致性。便于生产组织及生产管理,使生产更易于标准化,有力地提升了铸件生产的质量保障,有利于整个链条的质量提升。

2、本发明的大型整体链条的铸造过程总结实际生产经验,并借助于magma,flow3d等计算机模拟凝固软件对工艺的研究,得出本铸造方法。在本发明的铸造方法中,所有链环都采用立铸方式(链环最大投影面与水平方向垂直);每2个链环体共用一个位于铸件中部的侧冒口进行补缩;在冒口侧设置温度体延长补缩。

3、为了实现上述设计目的,本发明采用的方案如下:

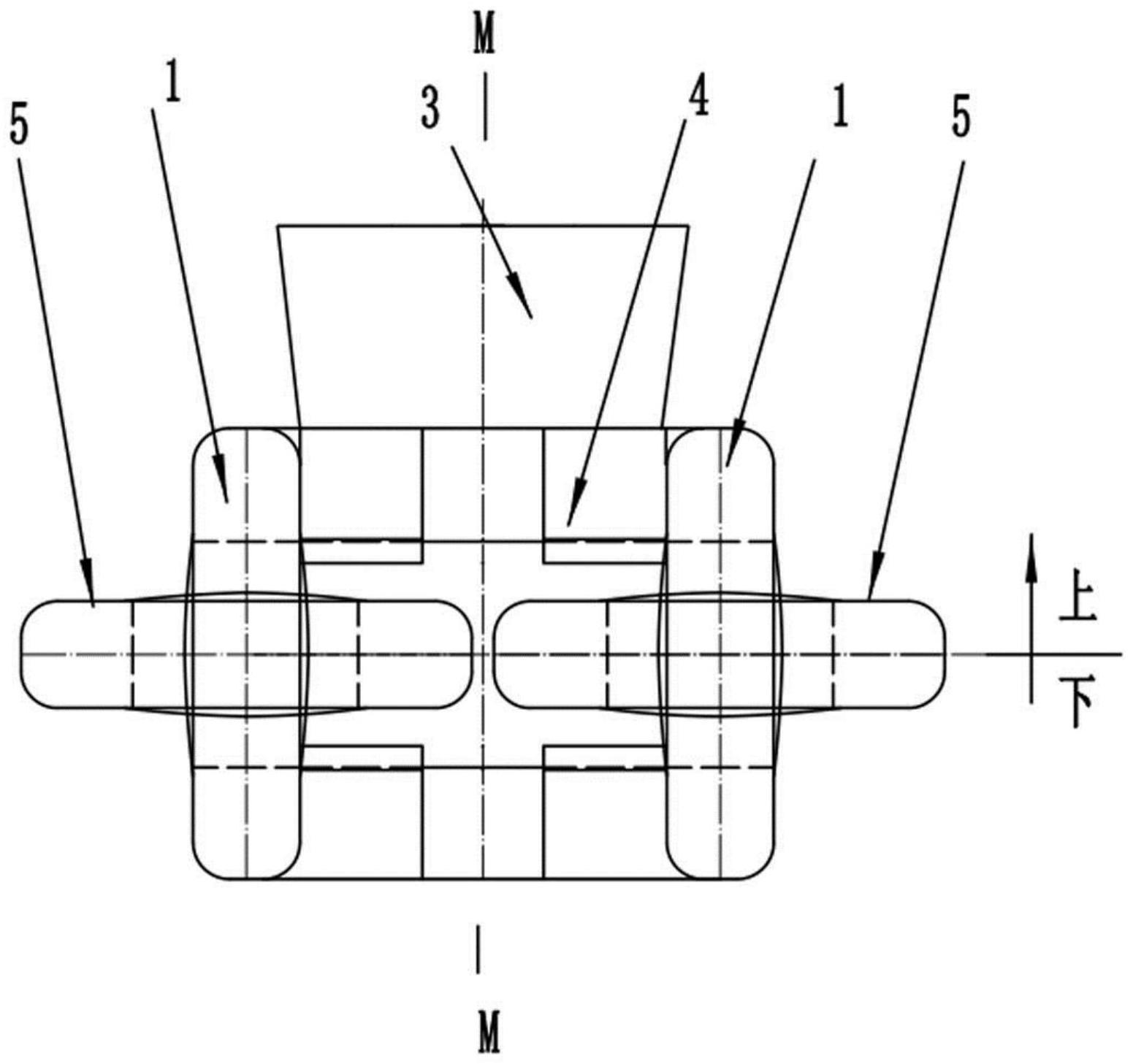

4、本发明第一方面提供一种链环的铸造装置,包括带有型腔的模具和芯盒,所述模具中设有两个欲成形链环以及位于两个链环之间的冒口,冒口的外侧设有温度体;欲成形链环采用立铸方式。每2个链环体共用一个位于铸件中部的侧冒口进行补缩,成倍提升了出品率和生产效率;采用立铸的方式,使单环及连接环的制造工艺一致,从而大幅提升了每个链环的质量的一致性。便于生产组织及生产管理,使生产更易于标准化,有力地提升了铸件生产的质量保障,有利于整个链条的质量提升。

5、优选的是,所述温度体选用保温材料或者保温发热材料。

6、在上述任一方案中优选的是,所述欲成形链环选用铸钢或铸铁或有色合金。

7、在上述任一方案中优选的是,所述模具为树脂砂造型或水玻璃砂造型或负压v法造型或消失模造型或壳型。

8、本发明的第二方面提供一种链环的铸造方法,选用立铸的方式,具体包括如下步骤,

9、首先制备单环:

10、第一步,将需要铸造的链环单环,制作三维数字模型,以该三维数字模型,按所选铸造材料及铸造方式进行计算机模拟分析,找出热节位置及大小(一般,热节a,c位置要较b,d位置更大);

11、第二步,设置并计算出合理尺寸的温度体和冒口尺寸,冒口颈与b,d位置相接,以保证a,c处热节消除,同时,b,d处的热节离开铸件进入冒口中;

12、第三步,按计算好的尺寸及相应材质作为造型材料,预制出温度体;

13、第四步,按计算好的冒口尺寸,以及放有相应缩尺的欲成形链环的尺寸制作模具及芯盒,使模具所形成的型腔及由芯盒制作的芯子相互组合后形成的铸型中的型腔包含所有相应的欲成形链环及冒口的形状,同时,在铸型的相应位置预埋有预先制好的温度体;

14、第五步,将熔炼合格的金属液通过浇注系统浇入铸型的型腔,型腔中的金属液凝固冷却至300℃以下后打箱、清理,清理后的铸件检验,质量合格后留待进一步工序使用;

15、然后,制备连接环:

16、第一步,将需要铸造的链环单环,制作三维数字模型,以该三维数字模型,按所选铸造材料及铸造方式进行计算机模拟分析,找出热节位置及大小(一般,热节a,c位置要较b,d位置更大);

17、第二步,设置并计算出合理尺寸的温度体和冒口尺寸,以保证a,c处热节消除,同时,b,d处的热节离开铸件进入冒口中;

18、第三步,按计算好的尺寸及相应材质作为造型材料,预制出温度体;

19、第四步,按计算好的冒口尺寸,以及放有相应缩尺的欲成形链环的尺寸制作模具及芯盒,使模具所形成的型腔及由芯盒制作的芯子相互组合后形成的铸型中的型腔包含所有相应的欲成形链环及冒口的形状,同时,在铸型的相应位置预埋有预先制好的温度体以及已经制备好的链环单环;

20、最后,制备整体链条:

21、将上述制备的单环与连接环,根据链条的长度,经过上述一次或多次造型浇注过程,就可以生产满足总长度及要求的链条。

22、优选的是,所述铸件的浇注系统随铸件的尺寸大小,采用传统浇注系统,或采用由其中一个浇注冒口直接浇注的浇注系统。

23、在上述任一方案中优选的是,上述铸造方法中每2个链环体共用一个位于铸件中部的侧冒口进行补缩,成倍低降低了浇注次数、成倍提升了出品率和生产效率。

24、在上述任一方案中优选的是,在上述连接环的铸造过程中,一次造型可生产2个分别与2个单环链接的连接环,形成短环链;也可以一次生产1个与2个单环相链接的连接环,形成短环链;也可以一次生产多个与多个单环相链接的连接环,形成长链,甚至整个链条。

25、在上述任一方案中优选的是,上述铸造方法中铸件的浇注系统随铸件的大小尺寸,可采用由冒口底部引进金属液的底返系统,也可采用由冒口顶部直接浇注的浇注系统。对尺寸较小的铸件,如,铸件高度小于150mm时,优选地采用冒口顶部直接浇注的方案。

- 还没有人留言评论。精彩留言会获得点赞!