一种铸件脱壳机的制作方法

1.本实用新型涉及铸件加工技术领域,特别是涉及一种铸件脱壳机。

背景技术:

2.蜡模铸造,又称为失蜡铸造或熔模铸造,由于蜡模铸造所成型铸件具有精度高、表面质量好、后期加工量少等技术优点,因而在航空航天、石油化工、兵器船舶、机械制造、家用电器及仪器仪表等领域得到了广泛的应用。

3.蜡模铸造工艺一般包括制作蜡模模型,蜡模模型经过沾浆覆砂后形成蜡模膜壳,然后将膜壳内的蜡模加热融出,得到膜壳,再将熔融的金属液注入膜壳中,冷却后即得到金属铸件。金属铸件在后续加工过程中,首先需要进行脱壳,即在脱壳机中,将金属铸件表面的砂壳打破脱除。现有技术中,一般是采用人工锤击的方式,这种方式不仅工人劳动强度大,费时费力,而且脱壳的效率非常低。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足,而提供一种铸件脱壳机,其设计合理,结构简单,操作方便,设备维持成本低、占地面积小,大大提高工作效率,降低工人劳动强度。

5.本实用新型解决其技术问题所采用的技术方案是:一种铸件脱壳机,包括机架,所述机架内部设置有两端开口的转筒,所述转筒与所述机架转动连接,所述转筒倾斜设置,所述转筒上方设置有进料口,所述转筒下方设置有出料口,所述转筒的出料口设置有格栅门,所述转筒设置有驱动所述转筒转动的驱动装置,沿所述转筒圆周方向,所述转筒内壁设置有若干个拨料板。待脱壳的铸件从进料口加入转筒内部后,随转筒转动在转筒内部发生碰撞,从而使砂壳破碎脱落,脱落的砂壳穿过格栅门的通孔落入到转筒外壁,待转筒内的铸件脱壳完毕后,打开格栅门,将铸件从转筒内部移出。本实用新型设计合理,结构简单、操作方便、占地面积小,设备维护成本低,而且铸件脱壳过程中,可实现砂壳与铸件的自动分离,且脱壳完毕的铸件从转筒中取出方便,降低工人的劳动强度,提高工作效率。

6.进一步,所述转筒为锥形结构,所述转筒出料端的直径小于所述转筒进料端的直径。

7.进一步,所述转筒的出料口下方设置有可摆动的导料板,所述导料板与所述机架转动连接,所述导料板设置有第二驱动装置。

8.进一步,所述转筒两端通过轴承与所述机架转动连接。

9.进一步,所述转筒外壁设置有环形齿轮,所述环形齿轮与所述驱动装置的链条啮合。

10.进一步,所述格栅门一端与所述转筒铰接,所述格栅门通过锁紧装置与所述转筒固定连接。

11.进一步,所述转筒的倾斜角度为30

°

~60

°

。

12.本实用新型的有益效果是:待脱壳的铸件从进料口加入转筒内部后,随转筒转动在转筒内部发生碰撞,从而使砂壳破碎脱落,脱落的砂壳穿过格栅门的通孔落入到转筒外壁,待转筒内的铸件脱壳完毕后,打开格栅门,将铸件从转筒内部移出。本实用新型设计合理,结构简单、操作方便、占地面积小,设备维护成本低,而且铸件脱壳过程中,可实现砂壳与铸件的自动分离,且脱壳完毕的铸件从转筒中取出方便,降低工人的劳动强度,提高工作效率。

附图说明

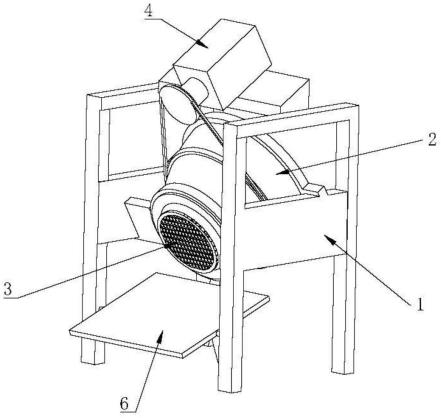

13.图1是本实用新型的结构示意图。

14.图2是本实用新型的主视图。

15.图3是本实用新型的侧视图。

16.图4是本实用新型的后视图。

17.附图标记说明:

18.1——机架,2——转筒,3——格栅门,4——驱动装置,5——拨料板,6——导料板,7——第二驱动装置。

具体实施方式

19.下面结合附图和具体实施例对本实用新型作进一步详细的说明,并不是把本实用新型的实施范围限制于此。

20.如图1、图2、图3和图4所示,本实施例的一种铸件脱壳机,包括机架1,所述机架1内部设置有两端开口的转筒2,所述转筒2与所述机架1转动连接,所述转筒2倾斜设置,所述转筒上方设置有进料口,所述转筒下方设置有出料口,所述转筒2的出料口设置有格栅门3,所述转筒2设置有驱动所述转筒2转动的驱动装置4,沿所述转筒2圆周方向,所述转筒2内壁设置有若干个拨料板5。工作时,将待脱壳的铸件从进料口加入到转筒2内部,驱动装置4驱动转筒2转筒,从而在转动的拨料板5作用下,铸件在转筒2内部发生移动碰撞,将砂壳破损脱落,脱落的砂壳穿过出料口格栅门3的通孔,从而实现砂壳与铸件的分离,待铸件脱壳完毕后,打开格栅门3,将铸件从出料口移出。

21.所述转筒2为锥形结构,所述转筒2出料端的直径小于所述转筒2进料端的直径,可以提高铸件在转筒2内部的脱壳效率和脱壳效果,同时还可以增加转筒2的容量。

22.所述转筒2的出料口下方设置有可摆动的导料板6,所述导料板6与所述机架1转动连接,所述导料板6设置有第二驱动装置7,导料板6可以对砂壳和铸件进行分流,当脱壳时,脱落的砂壳通过导料板6进入废旧砂壳回收装置中;当取出铸件时,第二驱动装置7通过驱动导料板6一端发生转动,从而改变导料板6的倾斜方向或角度,使铸件通过导料板6进入铸件收集装置中。

23.所述转筒2两端通过轴承与所述机架1转动连接,便于对转筒2的固定,同时可以有利于驱动装置4驱动转筒2发生转动。

24.所述转筒2外壁设置有环形齿轮,所述环形齿轮与所述驱动装置4的链条啮合,驱动装置4可以通过链条驱动转筒2转动。

25.所述格栅门3一端与所述转筒2铰接,所述格栅门3通过锁紧装置与所述转筒2固定

连接,锁紧装置为现有技术中可实现格栅门3打开或锁紧固定的装置都可。脱壳时,锁紧装置可以将格栅门3与转筒2连接并锁紧固定,仅使砂壳通过格栅门3的通孔落入到转筒外部,当需要将铸件从转筒2中取出时,打开锁紧装置,从而打开格栅门3,使铸件从出料口移出或取出。

26.所述转筒2的倾斜角度为30

°

~60

°

,铸件在转筒2内转动时,可以提高铸件的脱壳效率。

27.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

技术特征:

1.一种铸件脱壳机,其特征在于:包括机架(1),所述机架(1)内部设置有两端开口的转筒(2),所述转筒(2)与所述机架(1)转动连接,所述转筒(2)倾斜设置,所述转筒(2)的出料口设置有格栅门(3),所述转筒(2)设置有驱动所述转筒(2)转动的驱动装置(4),沿所述转筒(2)圆周方向,所述转筒(2)内壁设置有若干个拨料板(5)。2.根据权利要求1所述的一种铸件脱壳机,其特征在于:所述转筒(2)为锥形结构,所述转筒(2)出料端的直径小于所述转筒(2)进料端的直径。3.根据权利要求1所述的一种铸件脱壳机,其特征在于:所述转筒(2)的出料口下方设置有可摆动的导料板(6),所述导料板(6)与所述机架(1)转动连接,所述导料板(6)设置有第二驱动装置(7)。4.根据权利要求1所述的一种铸件脱壳机,其特征在于:所述转筒(2)两端通过轴承与所述机架(1)转动连接。5.根据权利要求1所述的一种铸件脱壳机,其特征在于:所述转筒(2)外壁设置有环形齿轮,所述环形齿轮与所述驱动装置(4)的链条啮合。6.根据权利要求1所述的一种铸件脱壳机,其特征在于:所述格栅门(3)一端与所述转筒(2)铰接,所述格栅门(3)通过锁紧装置与所述转筒(2)固定连接。7.根据权利要求1所述的一种铸件脱壳机,其特征在于:所述转筒(2)的倾斜角度为30

°

~60

°

。

技术总结

本实用新型涉及铸件加工技术领域,尤其涉及一种铸件脱壳机,包括机架和转筒,所述转筒与所述机架转动连接,所述转筒倾斜设置,所述转筒的出料口设置有格栅门,所述转筒设置有驱动装置,沿所述转筒圆周方向,所述转筒内壁设置有若干个拨料板。待脱壳的铸件从进料口加入转筒内部后,随转筒转动在转筒内部发生碰撞,从而使砂壳破碎脱落,脱落的砂壳穿过格栅门的通孔落入到转筒外壁,待转筒内的铸件脱壳完毕后,打开格栅门,将铸件从转筒内部移出。本实用新型设计合理,结构简单、操作方便、占地面积小,设备维护成本低,而且铸件脱壳过程中,可实现砂壳与铸件的自动分离,且脱壳完毕的铸件从转筒中取出方便,降低工人的劳动强度,提高工作效率。作效率。作效率。

技术研发人员:代明仁

受保护的技术使用者:谷城万利铸造有限公司

技术研发日:2022.01.11

技术公布日:2022/10/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1