一种冷却水双通道控制的结晶器的制作方法

1.本实用新型属于金属铸造技术领域,具体涉及一种冷却水双通道控制的结晶器。

背景技术:

2.在铝合金熔铸过程中,一般通过结晶器进行铝合金的铸造冷却。现有结晶器结构采用铝合金加工成一个腔体,分别在腔体上设置多个进水口及若干个出水孔,铸造时利用与铸锭相符的型腔周边设置的若干个出水孔对铸锭进行冷却。现有的结晶器冷却时间长,冷却效率低,冷却效果差,导致铸造周期长,铸造效果不理想。

3.针对现有结构及冷却方式的弊端,予以创新、研究改良,提供一种冷却水双通道控制的结晶器,以达到提高冷却效果、提高生产效率的目的。

技术实现要素:

4.本实用新型提供一种冷却水双通道控制的结晶器,该结晶器冷却效果与现有技术相比冷却时间更短,冷却范围更广,冷却效果更佳,可实现冷却水双通道控制,从而获得更高的冷却效率、更好的冷却效果及铸造效果。

5.为实现上述目的,本实用新型采取的技术方案如下:

6.一种冷却水双通道控制的结晶器,包括箱体和至少一个气动阀,所述箱体的内部周向设置有第一水腔和第二水腔,所述第一水腔和第二水腔均通过通道与设置在箱体底部的出水孔连通,所述第一水腔与设置在箱体壁上的进水孔连通,所述第一水腔和第二水腔之间通过至少一个通水孔连通,所述气动阀安装在箱体壁上设有的阀孔内并与通水孔一一对应,气动阀动作时打开或封闭对应的通水孔,所有气动阀均与气源连通。

7.进一步的,所述气动阀包括缸体、缸盖、导柱挡水件、活塞和复位弹簧,所述缸体安装在箱体壁上设有的阀孔内,所述缸盖盖合在缸体的开口处,所述活塞设置在缸体的内部,所述活塞的杆体与导柱挡水件的一端螺纹连接,所述缸盖上设置有通孔,所述导柱挡水件与通孔的侧壁滑动连接,所述复位弹簧套装在活塞的杆体和导柱挡水件上,且其两端分别与活塞的顶部和缸盖连接,所述导柱挡水件的另一端随着活塞和复位弹簧的动作打开或封闭通水孔,所述缸体远离缸盖的一端设置有进气孔ⅰ,所述进气孔ⅰ与气源连通。

8.进一步的,所述第一水腔和第二水腔上下设置,所述缸体的底部通过连接件可拆卸固定在箱体的下表面,所述缸盖位于缸体的顶端并与缸体螺纹连接,所述进气孔ⅰ位于活塞的顶部下方。

9.进一步的,所述活塞的顶部外周边与缸体的内侧壁之间设置有第一密封圈。

10.进一步的,所述导柱挡水件的一端设置有外螺纹,所述活塞的杆体沿轴线方向设置有盲孔,盲孔内侧壁上设置有内螺纹,所述导柱挡水件的一端与盲孔螺纹连接。

11.进一步的,所述导柱挡水件的另一端的周向设置有密封盖。

12.进一步的,所述缸体的外侧壁与箱体的阀孔内壁之间设置有第二密封圈。

13.进一步的,所述箱体的侧壁外周面设置有环形凹槽,所述箱体的四周外侧设置有

盖板,所述盖板与箱体的环形凹槽之间组成环形气道,所述环形气道通过供气孔与进气孔ⅰ连通,所述环形气道与气源连通。

14.进一步的,所述箱体上设置有至少一个进气孔ⅱ,所有进气孔ⅱ均与环形气道连通,每个进气孔ⅱ上均设置有气路快速接头,所有气路快速接头均与气源连通。

15.进一步的,所述气路快速接头与进气孔ⅱ之间设置有连接弯头。

16.本实用新型相对于现有技术的有益效果是:

17.本实用新型采用集成、模块化设计,组装拆卸方便快捷,使用方式灵活,占用空间小。

18.本实用新型冷却水双通道外部气动控制,无需操作人员近距离操作,过程安全可靠。

19.本实用新型冷却效果更佳,避免了结晶器在铸造过程中温度过高、受热变形,有利于延长结晶器的使用寿命。

20.本实用新型冷却时间更短,冷却范围更广,冷却效果更佳,缩短铸造冷却时间,铸造冷却过程更加快速,生产效率更高。

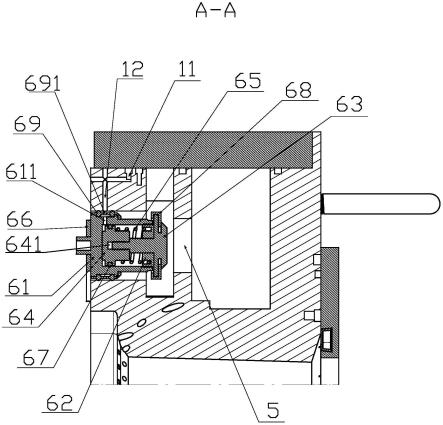

21.本实用新型适用于不同规格、尺寸的结晶器,适用范围广泛,且造价便宜。

附图说明

22.图1为冷却水双通道控制的结晶器主视图;

23.图2为冷却水双通道控制的结晶器仰视图;

24.图3为图2中a-a剖视图;

25.图4为图2中b-b剖视图;

26.图5为图2中c-c剖视图;

27.其中,1、箱体,2、第一水腔,3、第二水腔,4、出水孔,5、通水孔,6、气动阀,7、盖板,8、通道,11、环形凹槽,12、供气孔,13、进气孔ⅱ,14、气路快速接头,15、连接弯头,61、缸体,62、缸盖,63、导柱挡水件,64、活塞,65、复位弹簧,66、连接件,67、第一密封圈,68、密封盖,69、第二密封圈,611、进气孔ⅰ,641、盲孔,691、进气孔ⅲ。

具体实施方式

28.下面结合附图1-5和具体实施方式对本实用新型做进一步的描述。

29.具体实施方式一:

30.本实用新型提供一种冷却水双通道控制的结晶器,该结晶器可实现冷却水双通道控制,从而获得更高的冷却效率、更好的冷却效果及铸造效果,以解决现有结构的冷却时间长,冷却效率低,冷却效果差,导致铸造周期长,铸造效果不理想的问题,从而增加安全性、提高生产效率、从而获得更好的铸造效果。具体方案如下:

31.一种冷却水双通道控制的结晶器,包括箱体1和至少一个气动阀6,所述箱体1的内部周向设置有第一水腔2和第二水腔3,所述第一水腔2和第二水腔3均通过通道8与设置在箱体1底部的出水孔4连通,所述第一水腔2与设置在箱体1壁上的进水孔连通,所述第一水腔2和第二水腔3之间通过至少一个通水孔5连通,所有所述气动阀6均安装在箱体1壁上设有的阀孔内并与通水孔5一一对应,气动阀6动作时打开或封闭对应的通水孔5,所有气动阀

6均与气源连通。

32.优选的,所述第一水腔2与第二水腔3之间的通水孔5有四个,沿结晶器箱体1的周向均布设置。

33.进一步的,所述气动阀6包括缸体61、缸盖62、导柱挡水件63、活塞64和复位弹簧65,所述缸体61安装在箱体1壁上设有的阀孔内,所述缸盖62与缸体61螺纹连接盖合在缸体61的开口处形成腔体结构,所述活塞64设置在缸体61的内部,所述活塞64的杆体与导柱挡水件63的一端螺纹连接,所述缸盖62上设置有通孔,所述导柱挡水件63与通孔的侧壁滑动连接,所述复位弹簧65套装在活塞64的杆体和导柱挡水件63上且其两端分别与活塞64的顶部和缸盖62连接,所述导柱挡水件63的另一端随着活塞64和复位弹簧65的动作打开或封闭通水孔5,所述缸体61远离缸盖62的一端设置有进气孔ⅰ611,所述进气孔ⅰ611与气源连通。其中复位弹簧65起到缓冲和复位的作用。

34.进一步的,所述第一水腔2和第二水腔3上下设置,所述缸体61的底部通过连接件66可拆卸固定在箱体1的下表面,所述缸盖62位于缸体61的顶端并与缸体61螺纹连接,所述进气孔ⅰ611设置在缸体61的侧壁上且位于活塞64的顶部的下方。

35.进一步的,所述活塞64的顶部外周边与缸体61的内侧壁之间设置有第一密封圈67,起到密封活塞64与缸体61内侧壁之间的空隙的作用。

36.进一步的,所述导柱挡水件63的一端设置有外螺纹,所述活塞64的杆体沿轴线方向设置有盲孔641,盲孔内侧壁上设置有内螺纹,所述导柱挡水件63的一端与盲孔螺纹641连接。

37.进一步的,所述导柱挡水件63的另一端的周向包裹设置有密封盖68用于密封通水孔5。

38.进一步的,所述缸体61的外侧壁与箱体1的阀孔内壁之间设置有第二密封圈69,起到密封缸体61外侧壁与箱体1的阀孔内壁之间的空隙的作用。

39.进一步的,所述箱体1的侧壁外周面设置有环形凹槽11,所述箱体1的四周外侧设置有盖板7,所述盖板7与箱体1的环形凹槽11之间组成环形气道,所述环形气道通过供气孔12与进气孔ⅰ611连通,所述环形气道与气源连通。

40.进一步的,所述箱体1上设置有至少一个进气孔ⅱ13,所有进气孔ⅱ13均与环形气道连通,每个进气孔ⅱ13上均设置有气路快速接头14,所有气路快速接头14均与气源连通。

41.进一步的,所述气路快速接头14与进气孔ⅱ13之间设置有连接弯头15。

42.当结晶器进行冷却工作时,连接气路快速接头14,压缩空气经过进气孔ⅱ13进入环形气道,充满环形气道并通过第二密封圈69上的进气孔ⅲ691及每个气动阀6的缸体61上的进气孔ⅰ611进入缸体61内部,气体推动活塞64与导柱挡水件63的移动,导柱挡水件63的端头外部包裹的密封盖68密封住与第一水腔2连通的通水孔5,封闭第二水腔3,此时第二水腔3中没有冷却水,第二水腔3与箱体1底部出水孔4连通的通道8不出水冷却,当铸造过程需要大量冷却水进行冷却时,只需关闭压缩空气,每个气动阀6的复位弹簧65拉动活塞64与导柱挡水件63复位,导柱挡水件63外部包裹的密封盖68脱离通水孔5,此时第一水腔2与第二水腔3连通,第二水腔3中充满冷却水,第一水腔2与第二水腔3同时向出水孔5出水冷却。

43.采用本实用新型的技术方案生产过程安全、便捷,冷却水双通道外部气动控制,无需操作人员近距离操作,过程安全可靠,冷却效果更佳,避免了结晶器在铸造过程中温度过

高、受热变形,有利于延长结晶器的使用寿命,缩短了冷却时间、提高生产效率。

44.以上仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围,并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1