一种铝硅合金耐磨材料制备装置的制作方法

1.本实用新型涉及铝硅合金耐磨材料制备技术领域,特别是涉及一种铝硅合金泡沫耐磨材料制备装置。

背景技术:

2.铝硅合金耐磨材料用作平面或者工业滑轨类装置的摩擦副,耐磨材料的表层一定深度内如果形成封闭的泡沫孔,表面加工后泡沫孔与表面连通,将这类铝硅合金耐磨材料用作摩擦副进行油润滑时,表面的孔洞能够成为储油空间,使摩擦面能够充分润滑并能够大幅度降低摩擦产生的噪声。

3.铝硅合金耐磨材料中的硅颗粒可明显提高合金的耐磨性,具有密度小,导热、导电性好的特点,是一类用途极广的耐磨合金材料。现有的表层泡沫金属材料的制备工艺及设备较为复杂,一般要在真空高压设备中制备,对泡沫孔洞大小的控制更为困难,且基体中硅粒子较为粗大,使用时磨损现象比较突出,而且在一些设备中使用时还会出现发热明显和因为摩擦会产生较大的噪声。

技术实现要素:

4.本实用新型解决的技术问题是提供一种结构简单、操作方便的表层为泡沫孔的细化晶粒铝硅合金耐磨材料制备装置。

5.本实用新型提供的一种铝硅合金耐磨材料制备装置的技术方案是,包括一种铝硅合金耐磨材料制备装置,包括一侧设有炉门的保温炉和置于保温炉中的工作槽,工作槽包括上部设有外凸缘的方桶状槽体和中部设有浇注孔的槽盖,槽体外凸缘上设有安装凹槽,在安装凹槽中放置隔离网,所述槽盖边缘压住隔离网,还包括用来固定槽体外凸缘与槽盖的固定卡。

6.本实用新型铝硅合金耐磨材料制备装置一种优选的实施方式是,所述隔离网为不锈钢材料。

7.进一步的,所述隔离网孔径为1.5-2.5mm。

8.本实用新型铝硅合金耐磨材料制备装置一种优选的实施方式是,在槽体上部两侧对称各设置2个用来吊卸工作槽的吊环,在隔离网的4角分别设置4个用来拆装隔离网的握环。

9.本实用新型铝硅合金耐磨材料制备装置一种优选的实施方式是,还包括设置在保温炉炉门外侧的可移动工作台,工作台底部设有承载工作台运动的工作台滚轮,在工作台上铺设至保温炉内部的轨道,轨道包括设置在保温炉内的内轨道和设置在工作台表面的外轨道,内轨道和外轨道的轨道对接部位于保温炉之内,在工作槽底部设置一组轨道轮,轨道轮与轨道配合可使工作槽在其上行走进出保温炉。

10.本实用新型具有如下有益效果:工作槽的槽体外凸缘上设有安装凹槽,槽盖上设有浇注孔并通过槽盖边缘压住隔离网,在工作槽中放入铝合金熔体总质量的12-15%的氧化

铝空芯球后固定不锈钢网,通过浇注孔倒入铝硅合金熔融液体后,氧化铝空芯球向上浮起,隔离网能够限制氧化铝空芯继续上浮,可以在铝硅合金表层形成20-30mm宽度的泡沫孔,结构简单、操作方便;使用适当硅含量的铝硅合金再生料作为铝硅合金中氧化硅的原料,能够在较低温度下同时熔炼铝锭与铝硅合金再生料制备铝合金熔体,能够在合金中形成晶粒细化的氧化硅晶粒,对熔炼设备和容器的耐高温性要求较低、工艺相对简单,能够降低生产成本;在保温炉的工作台上铺设由外轨道和内轨道组成的至保温炉内部的轨道,可以非常方便的使工作槽进出保温炉。

附图说明

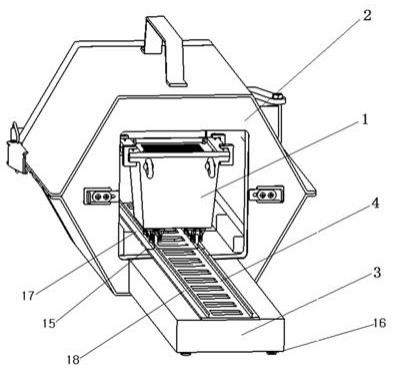

11.图1是本实用新型铝硅合金耐磨材料制备装置的工作槽和保温炉的结构示意图;

12.图2是本实用新型一种实施方式的工作槽的剖视图;

13.图3是本实用新型工作槽的透视结构示意图。

14.图中标号表示:1-工作槽、2-保温炉、3-可移动工作台、4-轨道、5-槽盖、6-浇注口、7-隔离网、8-固定卡、9-槽体、10-轨道轮、11-吊环、12-安装凹槽、13-握环、14-外凸缘、15-轨道对接部、16-工作台滚轮、17-内轨道、18-外轨道。

具体实施方式

15.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

16.请结合参阅图1-图3所示,本实用新型一种实施方式的铝硅合金耐磨材料制备装置包括保温炉2,在保温炉2一侧设有炉门(图中未示出)、顶部设置吊装部件。可以在保温炉的炉门外侧设置可移动工作台3,工作台底部两侧对称设置多个承载工作台运动的工作台滚轮16,在工作台上铺设至保温炉内部的轨道4,轨道包括设置在保温炉内部的内轨道17部分和设置在工作台表面的外轨道18部分,内轨道和外轨道的轨道对接部15位于保温炉之内,这种轨道对接部的结构能够保证移开工作台将内轨道和外轨道分离后保温炉炉门可以可靠的关闭,在工作槽底部设置一组轨道轮10,轨道轮与轨道配合可使工作槽在其上行走进出保温炉。

17.工作槽1置于保温炉中,工作槽包括上部设有外凸缘14的方桶状槽体9和中部设有浇注孔6的槽盖5,槽体外凸缘上设有安装凹槽12,在安装凹槽中放置隔离网7,所述槽盖边缘压住隔离网,所述隔离网可以为不锈钢材料,所述隔离网孔径一般为1.5-2.5mm,还包括用来固定槽体外凸缘与槽盖的固定卡8。在槽体上部两侧对称各设置2个用来吊卸工作槽的吊环11,用来将工作槽吊上或者吊下工作台。在隔离网的4角分别设置4个用来拆装隔离网的握环13,可以用手握住一部分握环装上隔离网。

18.本实用新型铝硅合金耐磨材料制备实施例如下:

19.实施例1

20.按质量份数加入铝锭75份、硅含量8%的铝硅合金材料15份、木炭和石油焦4份,在730℃温度下熔炼制备铝合金熔体,温度控制为时740℃撇除铝熔体杂质;在工作槽中放入直径为3mm的氧化铝空芯球,氧化铝空芯球为铝合金熔体总质量的12%,然后在在工作槽上

固定孔径为2mm不锈钢网;将740℃的铝硅合金熔融铝液倾倒倒入工作槽,对工作槽内的熔融铝液进行搅拌,搅拌器转速为800r/min,搅拌时间为5min;将工作槽放入保温炉中,保温温度为630℃,保温时间为50min,制成表面泡沫金属层宽度为20mm的铝硅合金耐磨材料,孔隙率为58% ,平均孔径为 1.7mm。

21.实施例2

22.按质量份数加入铝锭78份、硅含量10%的铝硅合金材料17份、木炭和石油焦4份,在750℃温度下熔炼制备铝合金熔体,温度控制为时740℃撇除铝熔体杂质;在工作槽中放入直径为4mm的氧化铝空芯球,氧化铝空芯球为铝合金熔体总质量的14%,然后在在工作槽上固定孔径为3mm不锈钢网;将750℃的铝硅合金熔融铝液倾倒倒入工作槽;将工作槽放入保温炉中,保温温度为640℃,保温时间为55min,制成表面泡沫金属层宽度为25mm的铝硅合金耐磨材料, 孔隙率为61% ,平均孔径为 2.3mm。

23.实施例3

24.按质量份数加入铝锭80份、硅含量12%的铝硅合金材料20份、木炭和石油焦5份,在760℃温度下熔炼制备铝合金熔体,温度控制为时750℃撇除铝熔体杂质;在工作槽中放入直径为5mm的氧化铝空芯球,氧化铝空芯球为铝合金熔体总质量的15%,然后在在工作槽上固定孔径为3mm不锈钢网;将750℃的铝硅合金熔融铝液倾倒倒入工作槽,对工作槽内的熔融铝液进行搅拌,搅拌器转速为800r/min,搅拌时间为5min;将工作槽放入保温炉中,保温温度为660℃,保温时间为60min,制成表面泡沫金属层宽度为30mm的铝硅合金耐磨材料, 孔隙率为69% ,平均孔径为 2.6mm。

25.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1