一种铅酸蓄电池连铸板栅定模的制作方法

1.本实用新型涉及铅酸蓄电池加工设备,具体地说,涉及一种铅酸蓄电池连铸板栅定模。

背景技术:

2.随着国家环保要求的提高,国内铅酸蓄电池行业逐步淘汰传统铸板方式,采用更为环保的拉网、冲网和板栅连铸生产方式,板栅连铸技术作为当下最经济、最绿色环保的板栅生产方式,获得了铅酸蓄电池生产厂商的普遍认可。现有的连铸板栅定模一般为具有对称的圆弧面,与转模配合在辊轴中心位置,定模冷却区在模具下方,装紧方式以螺杆式机械固定,底座安支架支撑定模,以充氮气到注铅口防止铅液氧化,转模转动方向为顺重力向下方向,这样的铸造方式板栅从冷却到脱模时间较短,因此生产速度不能太快,太快则会影响板栅质量,但太慢又会降低生产效率。例如,一种在中国专利文献上公开的“铅酸蓄电池板栅连铸定模”,其公告号为cn208427714u,包括定模本体和输铅管;所述定模本体设置有与蓄电池连铸动模适形配合的凹弧面,所述定模本体沿其长度方向设置有安装孔,所述输铅管设置于安装孔内;所述安装孔的下方还设置有回铅槽,所述回铅槽的槽口与安装孔连通,所述定模本体的凹弧面沿定模本体的长度方向下沉形成条形孔,所述条形孔与安装孔连通;所述输铅管沿其轴向设置有至少一排出铅孔,所述出铅孔对应条形孔设置且条形孔将出铅孔暴露。上述结构能够改善在板栅铸造过程中铅液的供给以及回流的稳定性,但并未对转模转速大小对板栅质量的影响进行考虑。

技术实现要素:

3.本实用新型是为了克服现有铅酸蓄电池连铸板栅生产过程中因转模转速大小造成的产品质量不高、生产效率低的问题,提供一种铅酸蓄电池连铸板栅定模,既能对成型板栅进行快速冷却,也能提升生产效率。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种铅酸蓄电池连铸板栅定模,包括通过底座安装的定模本体,所述定模本体设有输铅管,所述定模本体表面与转模配合,所述转模的运转方向为逆重力方向,所述定模本体顺着转模的运转方向依次设有浇铸区和冷却区。现有的连铸板栅的转模运转方向为顺重力向下运动,这样的铸造方式意味着转模的转动速度不能太快,若转模转动速度过快,当输铅管输出的铅液在定模本体与转模配合下定型后,将迅速随着转模的转动方向离开定模本体,板栅还未得到充分的冷却,很容易对板栅的质量造成不良影响,若转模转动速度太慢,又会对生产效率造成严重影响;本技术改变了常规转模的转动方向,适当延长成型后板栅在定模本体上的停留时间,经过冷却区的充冷却作用后再进入下一阶段。

6.作为优选,所述浇铸区内设有浇注口,所述定模本体内还设有输铅管,所述输铅管与浇注口连通,所述浇注口的底部还设有回铅管。在板栅生产过程中,输铅管向浇注口输送铅液,在定模本体与转模的配合下形成板栅,浇注过程中多余的铅液可以进入回铅管,回铅

管收集到的铅液可再进入输铅管进行再次利用,有助于减少原料的浪费。

7.作为优选,所述浇铸区内围绕浇注口、输铅管、回铅管布置有若干个发热管。发热管可对流经输铅管、浇注口、回铅管的铅液进行有效的保温作用,从而避免铅液温度过低而影响板栅的成型。

8.作为优选,所述浇铸区与冷却区之间设有隔热板。隔热板的设置可将浇铸区和冷却区进行分隔,可有效避免浇铸区的温度传导到冷却区,导致栅板的冷却效果降低。

9.作为优选,所述冷却区内设有冷却管。冷却管内可通冷却油或冷却液,以实现对栅板的冷却。

10.作为优选,所述定模本体的底部还设有抽真空区。本技术抽真空区的设置,有助于避免板栅生产过程中产生气泡,可进一步提升产品的质量。

11.作为优选,所述抽真空区包括朝定模本体内部凹陷的凹槽,以及与底座连通的抽气管道。抽气管道与底座连通,避免在定模本体外部进行管道连接。

12.作为优选,所述弧面为非对称结构,浇铸区与抽真空区的表面与转模表面紧密贴合,而冷却区的表面不与转模表面贴合。在浇铸过程中,使得浇铸区与抽真空区的表面与转模表面紧密贴合,使得栅板被压紧在转模和定模本体之间,有助于进一步减少气泡的产生,且成型的板栅平整度较高;而板栅在冷却区时,不再受到转模和定模本体的挤压,可在冷却管及空气环境中进行冷却。

13.因此,本实用新型具有如下有益效果:(1)在对成型板栅快速冷却的同时,提升生产效率;(2)回铅管收集到的铅液可再进入输铅管进行再次利用,有助于减少原料的浪费;(3)隔热板的设置可将浇铸区和冷却区进行分隔,可有效避免浇铸区的温度传导到冷却区;(4)抽真空区的设置,有助于避免板栅生产过程中产生气泡,可进一步提升产品的质量。

附图说明

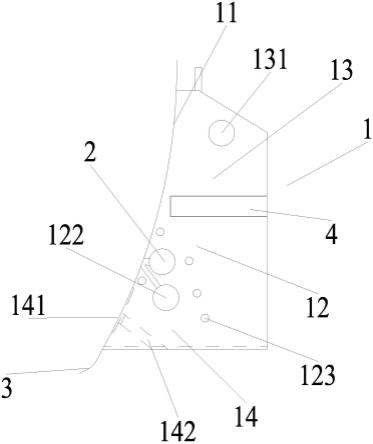

14.图1是本实用新型的侧视图。

15.图2是本实用新型的正视图。

16.图中: 1、定模本体,11、弧面,12、浇铸区,121、浇注口,122、回铅管,123、发热管,13、冷却区,131、冷却管,14、抽真空区,141、凹槽,142、抽气管道,2、输铅管,3、转模,4、隔板。

具体实施方式

17.下面结合附图和具体实施方式对本实用新型做进一步的描述。

18.如图1至图2所示,一种铅酸蓄电池连铸板栅定模,包括通过底座安装的定模本体1,所述定模本体1设有输铅管2,所述定模本体1表面与转模3配合,其特征在于,所述转模3的运转方向为逆重力方向,所述定模本体1顺着转模3的运转方向依次设有浇铸区12和冷却区13。现有的连铸板栅的转模3运转方向为顺重力向下运动,这样的铸造方式意味着转模3的转动速度不能太快,若转模3转动速度过快,当输铅管2输出的铅液在定模本体1与转模3配合下定型后,将迅速随着转模3的转动方向离开定模本体1,板栅还未得到充分的冷却,很容易对板栅的质量造成不良影响,若转模3转动速度太慢,又会对生产效率造成严重影响;本技术改变了常规转模3的转动方向,适当延长成型后板栅在定模本体1上的停留时间,经

过冷却区13的充冷却作用后再进入下一阶段。

19.具体地,所述浇铸区12内设有浇注口121,所述定模本体1内还设有输铅管2,所述输铅(2与浇注口121连通,所述浇注口121的底部还设有回铅管122。在板栅生产过程中,输铅管2向浇注口121输送铅液,在定模本体1与转模3的配合下形成板栅,浇注过程中多余的铅液可以进入回铅管122,回铅管122收集到的铅液可再进入输铅管2进行再次利用,有助于减少原料的浪费。

20.具体地,所述浇铸区12内围绕浇注口121、输铅管2、回铅管122布置有若干个发热管123。发热管123可对流经输铅管2、浇注口121、回铅管122的铅液进行有效的保温作用,从而避免铅液温度过低而影响板栅的成型。

21.具体地,所述浇铸区12与冷却区13之间设有隔热板4。隔热板4的设置可将浇铸区12和冷却区13进行分隔,可有效避免浇铸区12的温度传导到冷却区13,导致栅板的冷却效果降低。

22.具体地,所述冷却区13内设有冷却管131。冷却管131内可通冷却油或冷却液,以实现对栅板的冷却。

23.具体地,所述定模本体1的底部还设有抽真空区14。本技术抽真空区14的设置,有助于避免板栅生产过程中产生气泡,可进一步提升产品的质量。

24.具体地,所述抽真空区14包括朝定模本体1内部凹陷的凹槽141,以及与底座连通的抽气管道142。抽气管道142与底座连通,避免在定模本体1外部进行管道连接。

25.具体地,所述弧面11为非对称结构,浇铸区12与抽真空区14的表面与转模3表面紧密贴合,而冷却区13的表面不与转模3表面贴合。在浇铸过程中,使得浇铸区12与抽真空区14的表面与转模3表面紧密贴合,使得栅板被压紧在转模3和定模本体1之间,有助于进一步减少气泡的产生,且成型的板栅平整度较高;而板栅在冷却区13时,不再受到转模3和定模本体1的挤压,可在冷却管131及空气环境中进行冷却。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1