一种用于退火炉的高效烧嘴的制作方法

1.本实用新型涉及燃烧器技术领域,尤其是涉及一种用于退火炉的高效烧嘴。

背景技术:

2.完全预混式燃烧是在部分预混式燃烧的基础上发展起来的。它是按一定比例先将燃气和空气均匀混合,再经燃烧器火孔喷出进行燃烧的方式。由于燃气和空气预先混合均匀,可燃混合气在到达燃烧区就能瞬间燃烧完毕,燃烧火焰极短且不发光,通常看不到,故也称为无焰燃烧。按照完全预混燃烧方法设计的燃烧器称为完全预混式燃烧器。

3.完全预混式燃烧,由于在燃前预混了大量空气,使预混气流出口速度大大提高。当负荷较大时,也有出现脱火的可能。工业上的完全预混式燃烧器,常常用一个紧接的火道来稳焰,混合均匀的燃气—空气混合物经火孔进入火道时,由于流通截面突然扩大,在火道入口处形成了高温烟气回流区。回流烟气不仅将混合物加热,同时也是一个稳定的点火源。火道由耐火材料做成,近似于一个绝热的燃烧室,可燃气体在此燃烧可以达到很高的燃烧温度。高温回流烟气和赤热的火道壁面都起到了很好的稳焰作用。但是完全预混式燃烧器火焰存在稳定性差的问题,尤其是发生回火的可能性大,因此燃烧功率调节范围较小。为保证燃烧稳定,要求燃气热值及密度要稳定。为防止回火,头部结构通常比较复杂和笨重。大尺寸的烧嘴由于尺寸太大安装不够灵活,同时单个燃烧功率太大,燃烧功率调节范围较小,应用在小型工业炉上时容易出现炉温温度分布不均匀的问题,因此该类烧嘴的小型化及组合灵活性有待进一步提高。

4.例如,中国专利公开号cn201793659u,公开日2011年04月13日,名为“退火炉自调式平焰烧嘴”,包括有一空腔的烧嘴头内底端上固定助燃风套,助燃风套的侧壁上有风孔,烧嘴头的侧壁上密封固定助燃风管,烧嘴头的上端通过法兰固定主风管,主风管的下端伸入助燃风套内,主风管内出口上有锥形盘,锥形盘通过调整丝杠与手柄架螺纹连接,手柄架通过法兰与主风管密封固定,所述的调整丝杠的上端固定调整手轮1;主风管与弯管密封固定,弯管通过法兰与连接管密封固定,连接管通过煤气阀与高炉煤气管道密封固定。

5.现有专利存在的缺点是:(1)烧嘴的尺寸较大,烧嘴的安装和拆卸较为复杂,烧嘴组合灵活性较差;(2)单个烧嘴燃烧功率太大,燃烧功率调节范围较小,应用在小型退火炉上时容易出现炉温温度分布不均匀的问题。

技术实现要素:

6.本实用新型的目的是为了解决烧嘴的尺寸较大,单个燃烧功率太大,燃烧功率调节范围较小,应用在小型退火炉上时容易出现炉温温度分布不均匀的问题,提供一种应用于小型退火炉上,小燃烧功率设计,总燃烧功率可以通过多个烧嘴灵活组合进行线性叠加,使得炉温温度分布更加均匀的一种用于退火炉的高效烧嘴。

7.为了实现上述目的,本实用新型采用以下技术方案:

8.一种用于退火炉的高效烧嘴,包括烧火灯盏组件,所述烧火灯盏组件的底部连接

有中空的进气组件,所述烧火灯盏组件内设有第一气道,所述烧火灯盏组件的第一气道与进气组件贯通,所述烧火灯盏组件的顶端设有开口朝上的火道,所述火道的内侧壁上设有聚火环,所述火道与第一气道贯通,所述火道底端设有烧嘴灯芯,所述烧嘴灯芯底端伸入第一气道内且与所述第一气道的内侧壁配合,所述烧嘴灯芯的外侧壁上设有第二气道,所述第二气道贯通第一气道和火道。所述高效烧嘴可应用于小型燃气退火炉的烧嘴,采用完全预混式燃烧,所述烧嘴结构简单,方便拆卸。混合均匀的气体从进气组件中引流到烧火灯盏组件的第一气道内,通过第二气道均匀进入火道内进行燃烧,所述火道内设有多道聚火环,所述聚火环呈凸起状态,在实际燃烧过程中,所述聚火环具有导流作用,使得火道内壁的部分热空气回流至火焰中心进行二次燃烧,从而实现完全燃烧,实现了燃烧过程中低nox和co排放以及均匀温度的效果,同时燃烧过程中基本看不到火焰。所述烧嘴外型为立方体结构,可以进行线性排列组合,线性组合后的烧嘴可以满足需要线性加热的一些场合,组合形式比较灵活,适应的使用场景比较广泛。使燃烧更加完全,进而更加节能。同时通过模块化组合式设计可以使烧嘴组装和拆卸更加简便。由于是小燃烧功率和线性叠加设计,总燃烧功率可以通过多个烧嘴灵活组合进行线性叠加,烧嘴通过组合排列后可以解决目前小型工业炉中应用大燃烧功率烧嘴导致的炉腔内温度分布不均匀的问题。组合式的燃烧功率线性叠加设计可以在设计小型工业炉时使烧嘴的排布更加灵活,使炉体结构更加灵活,炉温温度分布更加均匀。

9.作为优选,所述烧火灯盏组件包括烧火灯盏、灯芯固定座以及用于固定烧火灯盏和灯芯固定座的烧嘴固定件,所述烧火灯盏顶端设有火道,所述烧火灯盏底部设有安装口,所述灯芯固定座上设有第一气道,所述灯芯固定座顶端与烧火灯盏底部的安装口配合。所述烧嘴固定件可采用多种形式,当烧嘴进行线性排列组合时,烧嘴固定件通过固定板将烧嘴模块化组合,方便安装、拆卸以及组合式排列。

10.作为优选,所述烧火灯盏的顶端侧壁上设有开口朝上的引火槽,所述引火槽连接烧火灯盏的外侧壁和烧火灯盏的内侧壁。烧嘴在点火时通过引火槽道进行引火点燃。

11.作为优选,所述灯芯固定座的顶端伸入烧火灯盏的安装口内且与所述安装口配合,所述烧嘴灯芯的底端伸入灯芯固定座的第一气道内,所述烧嘴灯芯与灯芯固定座之间通过螺纹连接。

12.作为优选,所述进气组件包括中空的引流管和设置在引流管底端的进气空心螺丝,所述进气空心螺丝的顶端伸入引流管内且与所述引流管通过螺纹连接,所述进气空心螺丝内设有与引流管贯通的单向气道,所述进气空心螺丝的侧壁上设有进气孔,所述进气孔与所述单向气道贯通。混合的气体通过进气孔进入单向气道内,通过引流管进入烧火灯盏组件中进行燃烧。

13.作为优选,所述灯芯固定座底端外侧壁上设有螺纹,所述引流管顶端设有安装槽,所述灯芯固定底座底端伸入所述安装槽内,所述灯芯固定座与引流管之间通过螺纹连接。

14.作为优选,所述烧嘴灯芯外侧壁上的第二气道根据烧嘴灯芯中心轴呈圆周分布。使得第一气道内的混合气体均匀进入火道内。

15.作为优选,所述烧火灯盏呈立方体结构,所述任意烧火灯盏之间呈线性排列组合,所述引火槽位于相应烧火灯盏与相邻烧火灯盏配合的一侧壁上,所述相邻两个烧火灯盏的火道通过一一对应的两个退火槽贯通。所述退火槽的位置和数量可根据烧火灯盏的线性排

列方式设置,设置不同的退火槽方便排列出不同种规则分布的烧火灯盏,适用于客户不同种需求场景。

16.作为优选,所述烧嘴灯芯的上端面上设有工艺槽。方便将烧嘴灯芯通过安装工具拧入灯芯固定底座内。

17.因此,本实用新型具有如下有益效果:(1)可以进行线性排列组合,线性组合后的烧嘴可以满足需要线性加热的一些场合,组合形式比较灵活,适应的使用场景比较广泛;(2)体积尺寸较小,进气量也较小,可以做到较小的燃烧功率,同时总燃烧功率可以通过多个烧嘴灵活组合进行线性叠加,使得炉温温度分布更加均匀;(3)烧嘴灯盏内部结构与烧嘴灯芯的结构配合可实现节能降耗。

附图说明

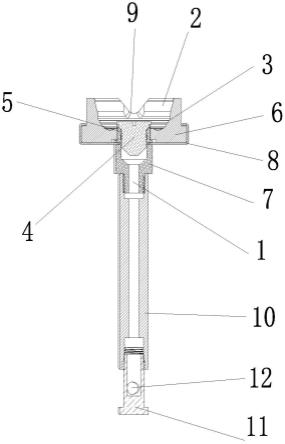

18.图1是本实用新型的一种剖视图。

19.图2是本实用新型中烧火灯盏组件的一种结构示意图。

20.图3是图2中a-a处的剖视图。

21.图4是本实用新型中烧嘴灯芯的一种结构示意图。

22.图5是本实用新型中烧嘴灯芯的另一种结构示意图。

23.图6是图5中b-b处的剖视图。

24.图7是本实用新型中多火道烧嘴的一种结构示意图。

25.图8是本实用新型中烧嘴组合1的一种结构示意图。

26.图9是本实用新型中烧嘴组合2的一种结构示意图。

27.图10是本实用新型中烧嘴组合3的一种结构示意图。

28.如图:第一气道1、火道2、聚火环3、烧嘴灯芯4、第二气道5、烧火灯盏6、灯芯固定座7、烧嘴固定件8、引火槽9、引流管10、进气空心螺丝11、进气孔12、工艺槽13。

具体实施方式

29.为使本实用新型技术方案实施例目的、技术方案和优点更加清楚,下面结合附图与具体实施方式对本实用新型做进一步的描述。

30.如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10所示的实施例中,一种用于退火炉的高效烧嘴,包括烧火灯盏6组件,烧火灯盏6组件的底部连接有中空的进气组件,烧火灯盏6组件内设有第一气道1,烧火灯盏6组件的第一气道1与进气组件贯通,烧火灯盏6组件的顶端设有开口朝上的火道2,火道2的内侧壁上设有聚火环3,火道2与第一气道1贯通,火道2底端设有烧嘴灯芯4,烧嘴灯芯4底端伸入第一气道1内且与第一气道1的内侧壁配合,烧嘴灯芯4的外侧壁上设有第二气道5,第二气道5贯通第一气道1和火道2。高效烧嘴可应用于小型燃气退火炉的烧嘴,采用完全预混式燃烧,烧嘴结构简单,方便拆卸。混合均匀的气体从进气组件中引流到烧火灯盏6组件的第一气道1内,通过第二气道5均匀进入火道2内进行燃烧,火道2内设有多道聚火环3,聚火环3呈凸起状态,在实际燃烧过程中,聚火环3具有导流作用,使得火道2内壁的部分热空气回流至火焰中心进行二次燃烧,从而实现完全燃烧,实现了燃烧过程中低nox和co排放以及均匀温度的效果,同时燃烧过程中基本看不到火焰。烧嘴外型为立方体结构,可以进行线性排列组合,线性组合后的烧嘴可以满足需要线性加热

的一些场合,组合形式比较灵活,适应的使用场景比较广泛。使燃烧更加完全,进而更加节能。同时通过模块化组合式设计可以使烧嘴组装和拆卸更加简便。由于是小燃烧功率和线性叠加设计,总燃烧功率可以通过多个烧嘴灵活组合进行线性叠加,烧嘴通过组合排列后可以解决目前小型工业炉中应用大燃烧功率烧嘴导致的炉腔内温度分布不均匀的问题。组合式的燃烧功率线性叠加设计可以在设计小型工业炉时使烧嘴的排布更加灵活,使炉体结构更加灵活,炉温温度分布更加均匀。

31.如图7所示,烧火灯盏6设置有单个或多个火道2组合形式,单个火道2内表面设置有多道聚火环3,四周顶部侧面开设有引火槽9道。烧火灯盏6可按照不同的排列形式进行组合,形成一种组合式的加热装置。烧火灯盏6材质为陶瓷类或金属类耐火材料。

32.如图1、图2、图3所示,烧火灯盏6组件包括烧火灯盏6、灯芯固定座7以及用于固定烧火灯盏6和灯芯固定座7的烧嘴固定件8,烧火灯盏6顶端设有火道2,烧火灯盏6底部设有安装口,灯芯固定座7上设有第一气道1,灯芯固定座7顶端与烧火灯盏6底部的安装口配合。烧嘴固定件8可采用多种形式,当烧嘴进行线性排列组合时,烧嘴固定件8通过固定板将烧嘴模块化组合,方便安装、拆卸以及组合式排列。烧嘴灯芯4材质为陶瓷类或金属类耐高温材料。

33.烧火灯盏6的顶端侧壁上设有开口朝上的引火槽9,引火槽9连接烧火灯盏6的外侧壁和烧火灯盏6的内侧壁。烧嘴在点火时通过引火槽9道进行引火点燃。灯芯固定座7的顶端伸入烧火灯盏6的安装口内且与安装口配合,烧嘴灯芯4的底端伸入灯芯固定座7的第一气道1内,烧嘴灯芯4与灯芯固定座7之间通过螺纹连接。

34.如图1所示,进气组件包括中空的引流管10和设置在引流管10底端的进气空心螺丝11,进气空心螺丝11的顶端伸入引流管10内且与引流管10通过螺纹连接,进气空心螺丝11内设有与引流管10贯通的单向气道,进气空心螺丝11的侧壁上设有进气孔12,进气孔12与单向气道贯通。混合的气体通过进气孔12进入单向气道内,通过引流管10进入烧火灯盏6组件中进行燃烧。

35.如图2、图3所示,灯芯固定座7底端外侧壁上设有螺纹,引流管10顶端设有安装槽,灯芯固定底座底端伸入安装槽内,灯芯固定座7与引流管10之间通过螺纹连接。

36.如图4、图5、图6所示,烧嘴灯芯4外侧壁上的第二气道5根据烧嘴灯芯4中心轴呈圆周分布。使得第一气道1内的混合气体均匀进入火道2内。

37.如图4所示,烧嘴灯芯4的上端面上设有工艺槽13。方便将烧嘴灯芯4通过安装工具拧入灯芯固定底座内。

38.如图8、图9、图10中,所述烧火灯盏6呈立方体结构,所述任意烧火灯盏之间呈线性排列组合,所述引火槽9位于相应烧火灯盏6与相邻烧火灯盏6配合的一侧壁上,所述相邻两个烧火灯盏6的火道2通过一一对应的两个退火槽9贯通。所述退火槽9的位置和数量可根据烧火灯盏6的线性排列方式设置,设置不同的退火槽9方便排列出不同种规则分布的烧火灯盏6,适用于客户不同种需求场景。

39.当烧嘴排列组合1呈图8所示排列时,烧火灯盏6呈一排线性组合,所述退火槽9位于烧嘴灯盏6正对分布的两侧面上,退火槽9与烧嘴固定方向垂直;

40.当烧嘴排列组合2呈图9所示排列时,烧火灯盏呈“t”字型线性组合,连接处的烧火灯盏6上设有三个退火槽9,正对分布的两个退火槽9与烧嘴固定方向垂直,一个退火槽9与

烧嘴固定方向水平设置;

41.当烧嘴排列组合3呈图4所示排列时,烧火灯盏6呈“十”字型线性组合,连接处的烧火灯盏上设有四个退火槽9,正对分布的两个退火槽9与烧嘴固定方向垂直,另外两个退火槽9与烧嘴固定方向水平设置;

42.烧火灯盏6不同的排列方式可形成烧嘴排列组合1、烧嘴排列组合2、烧嘴排列组合3三种不同的组合。各种类型烧嘴通过不同形式的排列组合可以满足工业炉不同应用场合的应用,特别是小型退火炉上的应用。

43.以上所述之具体实施例仅为本实用新型较佳的实施方式,并非以此限定本实用新型的具体实施范围。凡依照本实用新型之形状、结构所作的等效变化理应均包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1