压铸装置用套筒及压铸装置的制作方法

1.本实用新型涉及压铸装置用套筒及压铸装置。

背景技术:

2.在压铸装置中,已知有一种构成用于使熔液流入压铸用模具的通路的压铸装置用套筒。作为这种压铸装置用套筒,例如在专利文献1中公开了由内筒和外筒形成的压铸用套筒。上述压铸用套筒在上述内筒和上述外筒之间具有间隙。在上述外筒的内表面或上述内筒的外表面形成有热反射性膜层。由此,在上述压铸用套筒中,在传导、传递及辐射的任一种情况下都有效地阻断热的移动,由此能够适当地防止供给铝水时的断裂急冷层的产生。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

[专利文献1]日本专利实开平6-48947号

[0006]

上述专利文献1所公开的压铸用套筒是具有内筒和外筒的双层套筒。另外,在上述外筒的内表面或上述内筒的外表面具有热反射性膜层。因此,上述压铸用套筒的结构复杂,制造工序也复杂。对此,要求通过更简单的结构来实现能够抑制向内部供给的熔液的温度降低的压铸装置用套筒。

技术实现要素:

[0007]

本实用新型的目的在于提供一种能够抑制供给到压铸装置用套筒内的熔液的温度降低的简单结构的压铸装置用套筒。

[0008]

本实用新型的一个实施方式的压铸装置用套筒是插入将定盘贯穿的通孔内的压铸装置用套筒,所述定盘保持压铸用模具。所述压铸装置用套筒具有沿轴线方向延伸的圆筒状的套筒主体部,所述套筒主体部具有外周面和凹部,在所述套筒主体部插入所述通孔内的状态下,所述外周面的至少一部分与所述通孔的内表面接触,所述凹部在所述套筒主体部的径向外周侧相对于所述外周面沿径向凹陷,且至少一部分位于所述通孔内。

[0009]

本实用新型的一个实施方式的压铸装置具有:压铸装置用套筒,其具有上述结构;柱塞装置,其将供给到所述压铸装置用套筒内的熔液推出到压铸用模具的型腔内;以及定盘,其具有供所述套筒主体部插入的所述通孔,并保持所述压铸用模具,在所述套筒主体部的外周面与所述通孔的内表面之间构成有隔热层。

[0010]

根据本实用新型,能够提供一种能抑制供给到压铸装置用套筒内的熔液的温度降低的简单结构的压铸装置用套筒。

附图说明

[0011]

图1是示出实施方式1的压铸装置的概略结构的图。

[0012]

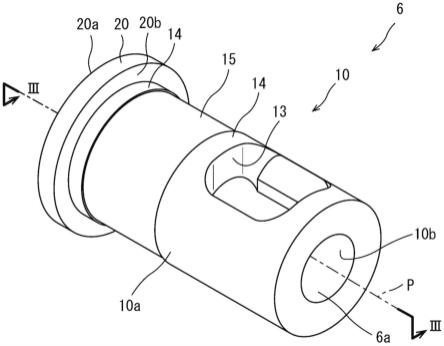

图2是实施方式1的压铸装置用套筒的立体图。

[0013]

图3是图2的iii-iii线剖视图。

[0014]

图4是示出压铸装置用套筒和定盘的关系的图。

[0015]

图5是实施方式1的变形例1的压铸装置用套筒的与图3相当的图。

[0016]

图6是实施方式1的变形例2的压铸装置用套筒的与图3相当的图。

[0017]

图7是实施方式2的压铸装置用套筒的立体图。

[0018]

图8是示出实施方式2的压铸装置用套筒与定盘的关系的图。

[0019]

(符号说明)

[0020]

1压铸装置

[0021]

2注射装置

[0022]

3压铸用模具

[0023]

4熔液

[0024]

5定盘

[0025]

6、106、206、306套筒(压铸装置用套筒)

[0026]

6a柱塞侧开口

[0027]

6b模具侧开口

[0028]

7柱塞装置

[0029]

10、110、210套筒主体部

[0030]

10a、110a、210a外周面

[0031]

10b套筒通孔

[0032]

13熔液口

[0033]

14、114、214接触部

[0034]

15、115、215凹部

[0035]

16、116、216套筒隔热层(隔热层)

[0036]

20、320凸缘部

[0037]

20a、320a第一侧面

[0038]

20b、320b第二侧面

[0039]

31定模

[0040]

32动模

[0041]

34型腔

[0042]

51通孔

[0043]

51a内表面

[0044]

71柱塞冲头

[0045]

72轴

[0046]

321凸缘凹部

[0047]

322凸缘绝热层。

具体实施方式

[0048]

现在将参考附图详细描述本实用新型的示例性实施方式。另外,对图中的相同或相当部分标注相同的附图标记而不重复其说明。另外,各图中的构成部件的尺寸并非忠实地示出实际的构成部件的尺寸及各构成部件的尺寸比例等。

[0049]

另外,在以下的说明中,"固定"、"连接"以及"安装"等(以下称为固定等)的表达,不仅包括部件彼此直接固定等的情况,还包括经由其他部件固定等的情况。即,在以下的说明中,固定等的表达包括部件彼此的直接及间接的固定等的意思。

[0050]

(实施方式1)

[0051]

图1示出本实用新型的示例性实施方式的压铸装置1的概略结构。压铸装置1具有注射装置2和压铸用模具3。在压铸装置1中,熔液4被供给到注射装置2的套筒6内。熔液4经由注射装置2的套筒6被供给到压铸用模具3。套筒6是压铸装置用套筒。

[0052]

如图1所示,注射装置2具有定盘5、套筒6和柱塞装置7。

[0053]

定盘5支承压铸用模具3的定模31。具体而言,在定盘5的厚度方向的一侧固定有定模31。定盘5具有沿厚度方向贯穿的截面呈圆形的通孔51。在通孔51内插入有圆筒状的套筒6的套筒主体部10。套筒6的凸缘部20向定盘5的外侧突出。关于定模31、套筒主体部10及凸缘部20将在后面叙述。

[0054]

图2是本实施方式的套筒6的立体图。图3是图2的iii-iii线剖视图。套筒6例如为金属制。套筒6具有:沿轴线方向延伸的圆筒状的套筒主体部10;以及位于套筒主体部10中的上述轴线方向的一侧的端部的凸缘部20。上述轴线方向是中心轴线p延伸的方向。

[0055]

在套筒主体部10插入定盘5的通孔51内的状态下,套筒主体部10的上述轴线方向的另一侧向定盘5的外侧突出。即,在套筒主体部10插入定盘5的通孔51内的状态下,套筒主体部10的外周面10a的一部分与通孔51的内表面51a接触。通过使凸缘部20与定盘5接触,从而使插入定盘5的通孔51内的套筒主体部10相对于定盘5在上述轴线方向上被定位。

[0056]

套筒主体部10具有沿上述轴线方向贯穿的套筒通孔10b。套筒主体部10具有:作为套筒通孔10b中的轴线方向另一侧的开口的柱塞侧开口6a;以及作为套筒通孔10b中的轴线方向一侧的开口的模具侧开口6b。套筒主体部10的内径恒定。如图1所示,在套筒通孔10b内插入有后述的柱塞装置7的柱塞冲头71。

[0057]

套筒主体部10在柱塞侧开口6a侧具有沿径向与套筒通孔10b相连的熔液口13。在套筒主体部10插入到定盘5的通孔51内的状态下,熔液口13位于定盘5的外侧。熔液口13是供给熔液4的入口。从熔液口13供给到套筒通孔10b内的熔液4被柱塞冲头71推出到模具侧开口6b。因此,套筒主体部10的套筒通孔10b是熔液的通路。套筒主体部10的详细结构将后述。

[0058]

如图2及图3所示,凸缘部20在套筒主体部10的轴线方向上位于套筒主体部10的模具侧开口6b侧的端部。凸缘部20呈圆盘状。凸缘部20具有:位于上述轴线方向的一侧的第一侧面20a;以及位于上述轴线方向的另一侧的第二侧面20b。

[0059]

凸缘部20的外径大于定盘5的通孔51的内径和套筒主体部10的外径。在套筒主体部10插入定盘5的通孔51内的状态下,凸缘部20的第二侧面20b与定盘5的定模31侧接触。

[0060]

如图1所示,柱塞装置7具有柱塞冲头71、轴72和未图示的致动器。

[0061]

柱塞冲头71从套筒6的柱塞侧开口6a插入套筒主体部10的套筒通孔10b内。柱塞冲头71与沿套筒6的轴线方向延伸的轴72的前端连接。轴72由所述致动器驱动。通过上述致动器的驱动,柱塞冲头71在套筒通孔10b内往复移动。

[0062]

这样,通过使柱塞冲头71在套筒通孔10b内往复移动,从而将从熔液口13供给到套筒通孔10b内的熔液4从套筒6的模具侧开口6b推出。

[0063]

压铸用模具3具有定模31和动模32。由定模31和动模32在它们之间形成型腔34。定模31固定在定盘5上。动模32固定在省略图示的合模装置的动盘上。

[0064]

型腔34与套筒6的模具侧开口6b相连。由此,通过柱塞装置7的驱动而从模具侧开口6b推出的熔液4被注射到压铸用模具3的型腔34内。

[0065]

如上所述,在本实施方式中,在套筒6中,套筒主体部10的内径恒定。由此,柱塞冲头71能够在套筒通孔10b内顺畅地移动。因此,能够利用柱塞冲头71将套筒6内的熔液4高效地推出到压铸用模具3的型腔34内。

[0066]

接着,参照图2及图4,对本实施方式的套筒6的套筒主体部10进行详细说明。图4是示出套筒主体部10与定盘5的关系的图。

[0067]

套筒主体部10在外周面10a的凸缘部20侧具有:两个接触部14,其分别在轴线方向的不同位置与通孔51的内表面51a接触;以及凹部15,其相对于接触部14沿径向凹陷。两个接触部14是套筒主体部10的外周面10a的一部分。

[0068]

如图2及图4所示,从套筒主体部10的轴线方向观察套筒主体部10时,两个接触部14分别呈在套筒主体部10的周向上沿整周延伸的圆环状。在套筒主体部10插入定盘5的通孔51内的状态下,套筒主体部10的两个接触部14与通孔51的内表面51a接触。在本实施方式中,在套筒主体部10插入定盘5的通孔51内的状态下,两个接触部14与上述轴线方向上的定盘5的两端部接触。

[0069]

如图2所示,在本实施方式中,从套筒主体部10的轴线方向观察套筒主体部10时,凹部15呈在套筒主体部10的周向上沿整周延伸的圆环状。凹部15相对于两个接触部14沿径向凹陷。凹部15在上述轴线方向上位于两个接触部14之间。

[0070]

在套筒主体部10插入定盘5的通孔51内的状态下,套筒主体部10的外周面10a中的相对于凹部15位于套筒主体部10的轴线方向两侧的接触部14与通孔51的内表面51a接触。即,在套筒主体部10插入定盘5的通孔51内的状态下,套筒6在上述轴线方向上的凹部15的两侧与定盘5接触。由此,能够抑制套筒6相对于定盘5倾斜。这样,在本实施方式中,套筒6通过两个接触部14和凸缘部20保持在定盘5上。

[0071]

如图4所示,凹部15的底面的外径比定盘5的通孔51的内径小。由此,在套筒主体部10插入定盘5的通孔51内的状态下,凹部15的底面相对于定盘5的通孔51的内表面51a向通孔51的径向内侧离开。即,在套筒主体部10插入定盘5的通孔51内的状态下,压铸装置1在凹部15的底面与通孔51的内表面51a之间具有间隙。通过该间隙,压铸装置1具有由套筒6和通孔51的内表面51a构成的空气层即套筒隔热层16。套筒隔热层16对应于隔热层。

[0072]

具有以上结构的本实施方式的套筒6是插入到将定盘5贯穿的通孔51内的压铸装置1用的套筒6,所述定盘5保持压铸用模具3。套筒6具有沿轴线方向延伸的圆筒状的套筒主体部10,套筒主体部10具有外周面10a和凹部15,在套筒主体部10插入通孔51内的状态下,所述外周面10a的至少一部分与通孔51的内表面51a接触,所述凹部15在套筒主体部10的径向外周侧相对于外周面10a沿径向凹陷,且至少一部分位于通孔51内。

[0073]

套筒6构成向压铸用模具3的型腔34内供给熔液4的通路。供给到套筒6的套筒通孔10b内的熔液4的一部分在套筒通孔10b的内表面上温度降低而成为急冷层。上述急冷层通过从套筒通孔10b的内表面剥离而成为断裂急冷层。若上述断裂急冷层与熔液一起流入型腔内,则有可能使压铸产品的品质降低。

[0074]

本实施方式的套筒6具有不与定盘5接触的凹部15。在套筒6中,与套筒的外周面整体与定盘接触的情况相比,通过凹部15能够使套筒主体部10的外周面10a与定盘5接触的面积更小。位于凹部15内的空气层的导热系数小于套筒主体部10的导热系数。这样,由于导热系数因位于套筒6的凹部15内的空气层而降低,因此能够减少从套筒6传递到定盘5的热量。因此,能够抑制供给到套筒6的套筒通孔10b内的熔液4的温度降低。因此,能够抑制由套筒6内的熔液4的温度降低引起的断裂急冷层的产生。

[0075]

另外,在本实施方式的套筒6中,构成熔液4的通路的套筒6直接保持在定盘5上。因此,能够提供一种能抑制供给到套筒6内的熔液4的温度降低的简单结构的套筒6。

[0076]

在本实施方式中,从轴线方向观察套筒主体部10时,套筒6的凹部15呈在套筒主体部10的周向上沿整周延伸的圆环状,套筒主体部10的外周面10a中的相对于凹部15位于所述轴线方向的至少一侧的部分与通孔51的内表面51a接触。

[0077]

即,在套筒主体部10与定盘5的通孔51的内表面51a之间,在套筒主体部10的周向上沿整周构成套筒隔热层16。由此,能够减小套筒6与定盘5接触的面积。因此,能够减少从套筒6传递到定盘5的热量。

[0078]

另外,本实施方式的压铸装置1具有:套筒6;柱塞装置7,其将供给到套筒6内的熔液4推出到压铸用模具3的型腔34内;以及定盘5,其具有供套筒主体部10插入的通孔51,并保持压铸用模具3。在套筒主体部10的外周面10a与通孔51的内表面51a之间构成有隔热层。

[0079]

由此,能够提供具有能抑制供给到套筒6内的熔液4的温度降低的简单结构的套筒6的压铸装置1。

[0080]

(实施方式1的变形例1)

[0081]

接着,参照图5,对实施方式1的变形例1进行说明。在作为本变形例的压铸装置用套筒的套筒106中,套筒主体部110的结构与实施方式1的套筒主体部10的结构不同。除此以外的结构与实施方式1相同。以下,对与实施方式1相同的结构附加相同的符号,并省略说明。

[0082]

图5是套筒106的剖视图。如图5所示,套筒106具有:沿轴线方向延伸的圆筒状的套筒主体部110;以及位于套筒主体部110的所述轴线方向的一侧的端部的凸缘部20。

[0083]

套筒主体部110具有:作为外周面110a的一部分且与通孔51的内表面51a接触的一个接触部114;以及相对于接触部114沿径向凹陷的凹部115。接触部114在上述轴线方向上夹着凹部115位于与凸缘部20相反的一侧。

[0084]

在本变形例中,由凹部115及通孔51的内表面51a构成套筒隔热层116。由此,能够提供具有能抑制供给到套筒6内的熔液4的温度降低的简单结构的套筒106的压铸装置1。

[0085]

(实施方式1的变形例2)

[0086]

接着,参照图6,对实施方式1的变形例2进行说明。在作为本变形例的压铸装置用套筒的套筒206中,套筒主体部210的结构与实施方式1的套筒主体部10的结构不同。除此以外的结构与实施方式1相同。以下,对与实施方式1相同的结构附加相同的符号,并省略说明。

[0087]

图6是套筒206的剖视图。如图6所示,套筒206具有:沿轴线方向延伸的圆筒状的套筒主体部210;以及位于所述轴线方向的一侧的端部的凸缘部20。

[0088]

套筒主体部210具有:作为外周面210a的一部分且与通孔51的内表面51a接触的三

个接触部214;以及相对于接触部214沿径向凹陷的两个凹部215。三个接触部214和两个凹部215定位成沿所述轴线方向排列于套筒主体部210。各凹部215位于在上述轴线方向上相邻的两个接触部214之间。由此,由凹部215与通孔51的内表面51a之间的间隙构成两个套筒隔热层216。

[0089]

即,在本变形例的套筒206中,套筒主体部210在套筒主体部210的轴线方向的不同位置处,具有在套筒主体部210的周向上沿整周延伸的多个圆环状的凹部215。多个凹部215位于通孔51内,套筒主体部210的外周面中的相对于各凹部215位于上述轴线方向的至少一侧的部分与通孔51的内表面51a接触。

[0090]

在本变形例中,相对于各凹部215位于上述轴线方向的至少一侧的接触部214与定盘5接触。由此,能够抑制套筒206在定盘5的通孔51内沿径向变形或相对于定盘5倾斜。

[0091]

(实施方式2)

[0092]

现在将参考图7和图8描述本实用新型的示例性实施方式2。在本实施方式的压铸装置1中,套筒306的凸缘部320的结构与实施方式1的套筒6的凸缘部20不同。除此以外的结构与实施方式1相同。以下,对与实施方式1相同的结构附加相同的符号,并省略说明。

[0093]

图7是作为本实施方式的压铸装置用套筒的套筒306的立体图。图8是示出套筒306与定盘5的关系的图。套筒306具有:沿轴线方向延伸的圆筒状的套筒主体部10;以及位于所述轴线方向的一侧的端部的凸缘部320。套筒主体部10的结构与实施方式1相同,因此省略套筒主体部10的说明。

[0094]

凸缘部320位于套筒主体部10的模具侧开口6b侧的轴线方向的端部。凸缘部320具有:位于上述轴线方向的一侧的第一侧面320a;以及位于上述轴线方向的另一侧的第二侧面320b。在套筒主体部10插入定盘5的通孔51内的状态下,凸缘部320的第二侧面320b与定盘5的靠定模31一侧接触。

[0095]

本实施方式的凸缘部320在第二侧面320b具有向套筒主体部10的轴线方向凹陷的凸缘凹部321。从轴线方向观察凸缘部320时,凸缘凹部321呈包围所述轴线的圆环状。由此,本实施方式的压铸装置1在凸缘部320的第二侧面320b上具有不与定盘5接触的部分。通过该部分,压铸装置1具有由凸缘部320和定盘5构成的圆环状的凸缘隔热层322。

[0096]

因此,本实施方式的压铸装置1具有:由套筒306和通孔51的内表面51a构成的套筒隔热层16;以及由凸缘部320和定盘5构成的凸缘隔热层322。由此,除了能够减少经由套筒主体部10的外周面10a从套筒306向定盘5传递的热量之外,还能够减少经由凸缘部320从套筒306向定盘5传递的热量。

[0097]

即,本实施方式的套筒306具有位于套筒主体部10的轴线方向的一侧的端部且外径比套筒主体部10的外径大的凸缘部320。凸缘部320在上述轴线方向的侧面中的、套筒主体部10插入定盘5的通孔51内的状态下与定盘5接触的第二侧面320b上,具有向上述轴线方向凹陷的凸缘凹部321。

[0098]

由此,在将套筒主体部10插入定盘5的通孔51内的状态下,凸缘部320的上述轴线方向的侧面中的一个侧面即第二侧面320b与定盘5接触。通过使凸缘部320具有凸缘凹部321,能够减小凸缘部320与定盘5的接触面积。由此,能够减少从套筒306传递到定盘5的热量。

[0099]

因此,能够提供具有能抑制供给到套筒306内的熔液4的温度降低的简单结构的套

筒306的压铸装置1。

[0100]

(其他实施方式)

[0101]

以上对本实用新型的实施方式进行了说明,但上述实施方式只不过是用于实施本实用新型的示例。因此,本实用新型不限于上述实施方式,并且可以在不脱离其主旨的范围的情况下使上述实施方式适当变形加以实施。

[0102]

在上述各实施方式中,从轴线方向观察套筒主体部10、110、210时,套筒6、106、206、306具有在周向上沿整周与通孔51的内表面51a接触的接触部14、114、214。但是,套筒也可以具有从上述轴线方向观察时仅周向的一部分与通孔的内表面接触的接触部。例如,套筒也可以是具有在周向不同的多个部位处与通孔的内表面接触的接触部的结构。

[0103]

在上述实施方式1中,套筒6、106、206具有凸缘部20。在上述实施方式2中,套筒306具有凸缘部320。但是,套筒也可以不具有凸缘部。

[0104]

在上述各实施方式中,套筒6、106、206、306通过接触部14、114、214及凸缘部20、320保持在定盘5上。但是,套筒也可以通过接触部和凸缘部中的任一方保持在定盘上。套筒也可以通过接触部及凸缘部以外的部件保持在定盘上。

[0105]

在上述各实施方式中,套筒主体部10、110、210的内径恒定。但是,套筒主体部的内径也可以不恒定。

[0106]

在上述各实施方式中,从轴线方向观察套筒主体部10、110、210时,凹部15、115、215在周向上沿整周延伸。但是,凹部也可以从所述轴线方向观察时沿周向的一部分延伸。

[0107]

本实用新型可用于构成压铸装置的熔液的通路的套筒。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1