液位传感器加工装置的制作方法

1.本实用新型涉及检测设备加工工具技术领域,具体为一种液位传感器加工装置。

背景技术:

2.投入式液位传感器其通过设置基于所测液体静压与该液体的高度成比例的原理,采用隔离型扩散硅敏感元件或陶瓷电容压力敏感传感器,将静压转换为电信号,再经过温度补偿和线性修正,转化成标准电信号。

3.其传感元件多采用管状壳体结构进行包裹。在加工作业过程中需要对管壳内外进行多道工序处理。

4.现有加工作业采用内扩式夹具在固定管壳时,其套设机械动作容易导致管壳端口扩口变形,影响管壳装配气密性,且由于管壳的本省生产时管端口即内表面容易产生毛刺,不仅影响夹具的安装固定作业,更容易影响后续元件的装配,使用效果并不理想。

技术实现要素:

5.本实用新型的目的在于提供一种液位传感器加工装置,以解决上述背景技术中内扩式夹具在固定管壳时容易导致管壳变形,固定作业容易受管壳毛刺影响的问题。

6.为实现以上目的,本实用新型通过以下技术方案予以实现:一种液位传感器加工装置,包括底盘,所述底盘的圆心位置转动设置有轴心杆,所述轴心杆的顶部固定连接有扩口锥,所述扩口锥的表面滑配连接有端口套,所述端口套的底面与底盘的顶面之间设置有压簧,所述端口套顶面的外沿固定设置有约束弹片,所述扩口锥包括锥状体,所述锥状体的底面圆心与轴心杆固定连接,所述锥状体的外表面开设有环槽和导向槽。打磨条(604)

7.所述锥状体的顶部端面固定设置有对位头,所述对位头为梭形结构,所述对位头的底部通过柱状的连接杆与锥状体固定并成一体化。

8.所述端口套包括套板和导向块,所述端口套的底面和底盘的顶面均开设有弹簧槽,所述压簧的端头设置在弹簧槽内侧,所述导向块滑配设置在导向槽的内侧。

9.所述约束弹片包括偏摆段、折弯部、缺口槽和打磨条,所述偏摆段的底端在套板顶面外沿成圆周设置,所述缺口槽开设在偏摆段的表面,所述折弯部设置在偏摆段的顶部,所述折弯部与打磨条固定设置,所述打磨条贯穿缺口槽并与偏摆段成剪式交叉设置。

10.可选的,所述环槽沿锥状体的母线成等距设置,所述环槽顶面和底面之间的间隙小于折弯部的无压静态时的直径。

11.可选的,所述导向槽的内表面平行于锥状体的轴心线,所述导向槽的顶部与锥状体的顶部之间留存有间隙,所述导向槽与环槽成垂直设置。

12.可选的,所述偏摆段倾斜设置在套板的表面,所述偏摆段、折弯部和打磨条均为弹性材质。

13.可选的,所述折弯部为c型结构,所述折弯部的外部曲面抵接在环槽的开口位置。

14.可选的,所述打磨条背向锥状体的一面开设有打磨面。

15.本实用新型的技术效果和优点:

16.1、该设备通过独特的约束弹片设计,利用偏摆部和打磨条的交叉设置,向约束弹片套设管壳并下压时,打磨条和偏摆部受锥状体挤压,其之间张角大小改变,使得打磨条表面贴靠管壳内壁母线产生滑动动作,实现对管壳内侧表面以及管壳端头内沿打磨去毛刺,同时该剪式交叉结构为管壳与锥状体之间的硬质结构提供了间隙余量,并通过折弯部的形变减轻了锥状体对管壳的应力挤压,避免了对管壳的机械套设动作导致的管壳扩口变形,能够有效保障管壳塑形,规避管口开裂问题。

17.2、该设备在锥状体上设置环槽并构成塔式结构,配合折弯部抵接在环槽上时的顿挫停滞,实现管壳下压时的多档位的无锁固定,使得该装置能够契合多种尺寸直径的传感器管壳,使用更为灵活。

附图说明

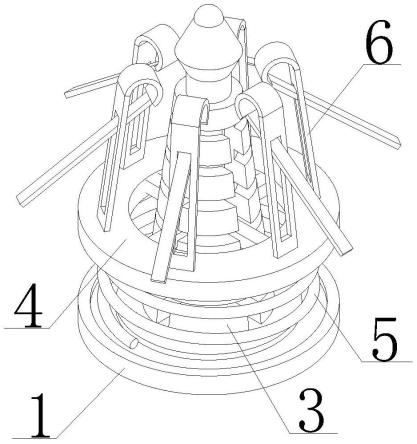

18.图1为本实用新型结构的正视图;

19.图2为本实用新型结构的径向展开图;

20.图3为本实用新型约束弹片的结构示意图。

21.图中:1、底盘;2、轴心杆;3、扩口锥;301、锥状体;302、环槽;303、导向槽;304、对位头;305、连接杆;4、端口套;401、套板;402、导向块;403、弹簧槽;5、压簧;6、约束弹片;601、偏摆段;602、折弯部;603、缺口槽;604、打磨条。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

23.本实用新型提供了如图1-3所示的一种液位传感器加工装置,包括底盘1,底盘1的圆心位置转动设置有轴心杆2,轴心杆2的顶部固定连接有扩口锥3,扩口锥3的表面滑配连接有端口套4,端口套4的底面与底盘1的顶面之间设置有压簧5,端口套4顶面的外沿固定设置有约束弹片6,扩口锥3包括锥状体301,锥状体301的底面圆心与轴心杆2固定连接,锥状体301的外表面开设有环槽302和导向槽303,环槽302沿锥状体301的母线成等距设置,导向槽303的内表面平行于锥状体301的轴心线,环槽302顶面和底面之间的间隙小于折弯部602的无压静态时的直径,折弯部602表面抵触环槽302时,在无外界压力推送下,折弯部602能够在环槽302位置停驻,即此时管壳的下压位置停驻,管壳位势锁定,约束弹片6的夹持张紧度锁定。导向槽303的顶部与锥状体301的顶部之间留存有间隙,导向槽303与环槽302成垂直设置。在锥状体301上设置环槽302并构成塔式结构,配合折弯部602抵接在环槽302上时的顿挫停滞,实现管壳下压时的多档位的无锁固定,使得该装置能够契合多种尺寸直径的传感器管壳,使用更为灵活。

24.锥状体301的顶部端面固定设置有对位头304,对位头304为梭形结构,对位头304的底部通过柱状的连接杆305与锥状体301固定并成一体化。

25.端口套4包括套板401和导向块402,端口套4的底面和底盘1的顶面均开设有弹簧槽403,压簧5的端头设置在弹簧槽403内侧,导向块402滑配设置在导向槽303的内侧。

26.约束弹片6包括偏摆段601、折弯部602、缺口槽603和打磨条604,偏摆段601的底端在套板401顶面外沿成圆周设置,偏摆段601倾斜设置在套板401的表面,偏摆段601、折弯部602和打磨条604均为弹性材质,缺口槽603开设在偏摆段601的表面,折弯部602设置在偏摆段601的顶部,折弯部602为c型结构,折弯部602的外部曲面抵接在环槽302的开口位置,折弯部602与打磨条604固定设置,打磨条604背向锥状体301的一面开设有打磨面,当传感器向约束弹片6套设时,打磨条604的表面由首先倾斜于管壳内表面的母线,然后逐渐形变并迎合管壳内表面趋势,并在管壳表面滑动实现对管壳内表面的打磨作业。打磨条604贯穿缺口槽603并与偏摆段601成剪式交叉设置。通过独特的约束弹片6设计,利用偏摆部和打磨条604的交叉设置,向约束弹片6套设管壳并下压时,打磨条604和偏摆部受锥状体301挤压,其之间张角大小改变,使得打磨条604表面贴靠管壳内壁母线产生滑动动作,实现对管壳内侧表面以及管壳端头内沿打磨去毛刺,同时该剪式交叉结构为管壳与锥状体301之间的硬质结构提供了间隙余量,并通过折弯部602的形变减轻了锥状体301对管壳的应力挤压,避免了对管壳的机械套设动作导致的管壳扩口变形,能够有效保障管壳塑形,规避管口开裂问题。

27.本实用工作原理:该液位传感器加工装置,在使用时,首先将传感器的管壳管口朝下,管口圆心对准对位头304,管壳的内表面贴靠偏摆段601,沿扩口锥3的径向向下套设,直至管口下端面接触套板401顶面。

28.此后,向下按压套板401,受导向块402和导向槽303约束,套板401直线下移动作,使得折弯部602首先接触锥状体301的外侧锥形曲面并逐渐下滑,当折弯部602下滑对位环槽302时,停止按压,折弯部602可以依托自身静摩擦力实现在环槽302位置的停驻,实现多档位固定效果。

29.套板401下移过程中,受锥状体301外侧曲面的挤压效果,偏摆段601顶部张口逐渐变大并迎向管壳内表面,管壳内表面与所对的锥状体301外表面之间间隙的缩减使得打磨条604与偏摆部的左右向张角变大,受折弯件的约束,打磨条604在缺口槽603内侧产生移动动作,该移动动作使得打磨条604的打磨面贴靠管壳内表面的母线产生滑动,对管壳内表面以及管壳端口的毛刺进行打磨作业,提升产品表面质量,同时避免管壳卸载时产生卡死问题。

30.同时受折弯部602以及偏摆段601与打磨条604所成的剪式交叉结构限制,管壳在下移固定过程中始终与锥状体301外表面之间保持间隙,该间隙大小的变化使得约束弹片6发生形变,即约束弹片6的形变能够吸收部分锥状体301向管壳的挤压应力,使得管壳在保证固定的情况下不容易变形裂口,保证了产品的质量。

31.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1