一种具有预热保温功能的薄壁铸造模具的制作方法

1.本实用新型涉及挤出机配件加工技术领域,具体涉及一种具有预热保温功能的薄壁铸造模具。

背景技术:

2.挤出机机筒衬套大多为金属衬套或陶瓷衬套,在恶劣的工况条件下,陶瓷衬套因具有抗腐蚀抗磨损的性能而有着得天独厚的优势,但因为陶瓷材料又有脆性易碎的特点,使得它在这个领域的应用受到严重限制。

3.采用金属护套,将其包覆在陶瓷衬套的外部,使之尽量避免或缓解来自外部的撞击,并能充分发挥陶瓷衬套的抗磨损耐腐蚀的特长。采用铝合金包覆的陶瓷衬套,与全陶瓷衬套相比,有以下几方面优势:(1)保护陶瓷内衬,减缓削弱来自外部的冲击,增强衬套抗破损的能力;(2)提高工件的热传导性,挤出机机筒衬套,是采用衬套外部加热,传导到衬套内部,从而将衬套内部物料熔融,所以衬套的热传导性显得非常重要,铝合金的导热性要好于碳化硅陶瓷,用铝合金包覆碳化硅陶瓷内衬的衬套,其热传导性要好于全陶瓷衬套;(3)降低了生产成本,采用铝合金包覆的陶瓷衬套相对于全陶瓷衬套而言,可从两方面降低生产成本,一是降低原料成本,碳化硅陶瓷原料要比金属铝贵很多,用金属铝取代部分碳化硅陶瓷,可以大幅降低原料成本;二是降低加工成本,衬套毛坯需经磨削加工才能进行安装使用,而衬套的内孔和外周都需要进行磨削才能进行装配,而磨削陶瓷又要比磨削铝合金消耗更多的工时,加工成本会大幅上升,采用铝合金包覆的陶瓷衬套,其内孔磨削的是陶瓷而外周磨削的是铝合金,磨削成本低于全陶瓷衬套。综上三点,铝合金包覆的陶瓷衬套,是一个非常不错的工艺方案。

4.而采用铸造包覆的方式加工上述铝合金包覆的陶瓷衬套,其成本较低,而且铸造包覆后结合面会更为密实。但对于大尺寸的陶瓷衬套,采用砂模铸造包覆,却容易产生铸造后冷却时陶瓷衬套碎裂的现象。经分析研究发现,砂模铸造,尤其是湿模铸造,铸铝层都要做的偏厚,因为铸铝层较薄时,模腔间隙就小,浇铸时铝液往往因湿模吸热较快,未等铝液顺利流到模具末端就产生了凝固,因而造成铸造缺陷,而当铸铝层偏厚时,随着浇铸后的铸件凝固冷却收缩,对其内包覆的陶瓷内衬会产生很大的收缩压力,容易将陶瓷内衬压碎。因此,要想降低铸铝层对陶瓷内衬挤压力就必须减薄铸铝层厚度。本技术由此设计出具有预热保温功能的薄壁铸造模具,这样既可减小铸铝层的厚度,又可降铸铝层对陶瓷内衬的压力,同时又不影响铝液在模腔内的流动性,使之浇铸时铝液能充满模腔,保证铸件成品率。

技术实现要素:

5.为了解决上述背景技术中存在的问题,本实用新型提供一种具有预热保温功能的薄壁铸造模具,其使用方便,成本较低,能够对模具内腔进行预热,浇铸时铝液能流动并充满模腔,并减小铝液对内部陶瓷内衬的“热震”效应,保证铸件成品率。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.本实用新型提供一种具有预热保温功能的薄壁铸造模具,包括底座、第一主体模具、第二主体模具、定位件、加热组件和温控器;

8.所述底座顶端可拆卸安装有所述第一主体模具和所述第二主体模具,所述第一主体模具和所述第二主体模具通过连接件拼合固定形成一个整体,所述第一主体模具和所述第二主体模具拼合后内部形成模腔,所述模腔内设有用于对陶瓷内衬进行定位的定位件,所述底座内部并排开设有多个加热孔,所述加热孔内嵌入安装有加热组件,所述加热组件与位于所述底座外侧的温控器电连接。

9.进一步地改进在于,所述第一主体模具上开设有测温孔,所述测温孔内安装有感温探头,所述感温探头与所述温控器电连接。

10.通过感温探头实时检测模腔内加热温度,其与加热组件和温控器配合,工作时,将模具预热至500℃并保温。

11.进一步地改进在于,所述连接件为销钉或搭扣。

12.连接件并不局限于上述选择,还可选用现有技术中其它具有开合功能的连接结构,本实施例中采用在第一主体模具和第二主体模具侧面对应处开设多个销钉孔,通过销钉与各销钉孔的配合安装,操作方便,节省成本。

13.进一步地改进在于,所述第一主体模具和所述第二主体模具顶端开口设置,且其顶部可拆卸安装有所述盖板,所述盖板上设有与所述模腔内部相连通的浇铸口。

14.通过设置,便于将陶瓷内衬从模具顶端开口放入至模腔内,通过浇铸口将铝液注入模腔内。

15.进一步地改进在于,所述定位件设置有两个,两个所述定位件对称安装在所述底座顶端和所述盖板底端,且所述定位件具有与所述陶瓷内衬内腔结构相匹配的外侧面。

16.定位件为石墨材质,在高温下不会发生变形,通过定位件,可将陶瓷内衬稳固定位至模具的模腔内。

17.进一步地改进在于,所述底座与所述第一主体模具、所述第二主体模具之间、所述盖板与所述第一主体模具、所述第二主体模具之间分别通过销钉连接。

18.模具的各部件之间采用销钉连接,方便进行合模和脱模操作。

19.进一步地改进在于,所述盖板上设有与所述模腔内部相连通的冒口。

20.进一步地改进在于,所述底座底端四角处分别安装有支脚,且所述底座底端安装有加强横板。

21.与现有技术相比,本实用新型具有如下有益效果:

22.本实用新型中,通过在底座内部开设加热孔,并在加热孔中嵌入安装加热组件,可对模具及其内部的陶瓷内衬同步进行预热,浇铸时铝液能流动并充满模腔,不会发生铝液过早在模腔内冷却凝固的现象,减小铸铝层的厚度,减小对内部陶瓷内衬的收缩挤压力,不会发生将内部陶瓷衬套压碎裂的现象;模具及其内部的陶瓷内衬同步进行预热,铝液注入至模具内腔,不会出现因陶瓷衬内衬与铝液过大的温差所产生强烈的“热震”,以致将陶瓷内衬震裂的现象,保证铸件成品率;通过定位件可将陶瓷内衬定位至模具的模腔内,模具各部件采用可拆卸方式进行连接,便于进行合模和脱模操作。

附图说明

23.下面结合附图与具体实施例对本实用新型作进一步详细说明。

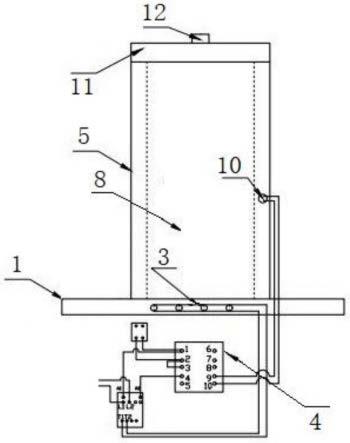

24.图1为本实用新型中模具的整体结构示意图;

25.图2为本实用新型中模具的拆分结构示意图;

26.图3为本实用新型中模具与温控器配合使用时的示意图;

27.其中,具体附图标记为:底座1,加热孔2,加热组件3,温控器4,第一主体模具5,第二主体模具6,连接件7,模腔8,测温孔9,感温探头10,盖板11,浇铸口12,冒口13,定位件14,支脚15,加强横板16。

具体实施方式

28.本实用新型的实施例公开了一种具有预热保温功能的薄壁铸造模具,如图1至图3所示,包括底座1、第一主体模具5、第二主体模具6、定位件14、加热组件3和温控器4;

29.底座1顶端可拆卸安装有第一主体模具5和第二主体模具6,第一主体模具5和第二主体模具6通过连接件7拼合固定形成一个整体,第一主体模具5和第二主体模具6拼合后内部形成模腔8,模腔8内设有用于对陶瓷内衬进行定位的定位件14,底座1内部并排开设有多个加热孔2,加热孔2内嵌入安装有加热组件3,本实施例中加热组件3为加热棒,加热组件3与位于底座1外侧的温控器4电连接。通过加热组件3可对模具进行快速预热,浇铸时铝液能流动并充满模腔8,保证铸件成品率,不会发生铝液过早在模腔8内冷却凝固的现象,减小铸铝层的厚度,减小对内部陶瓷内衬的收缩挤压力,不会发生将内部陶瓷衬套压碎裂的现象;模具及其内部的陶瓷内衬同步进行预热,铝液注入至模腔8内时,不会出现因陶瓷衬内衬与铝液过大的温差所产生强烈的“热震”,以致将陶瓷内衬震裂的现象,保证铸件成品率;通过定位件14可将陶瓷内衬定位至模具的模腔8内,模具各部件采用可拆卸方式进行连接,便于进行合模和脱模操作。

30.其中,第一主体模具5上开设有测温孔9,测温孔9内安装有感温探头10,感温探头10与温控器4电连接。在实际加工时,也可将测温孔9开设在第二主体模具6上,通过感温探头10实时检测模腔8内加热温度,其与加热组件3和温控器4配合,工作时,将模具预热至500℃并保温。

31.其中,连接件7为销钉或搭扣。连接件7并不局限于上述选择,还可选用现有技术中其它具有开合功能的连接结构,本实施例中采用在第一主体模具5和第二主体模具6侧面对应处开设多个销钉孔,通过销钉与各销钉孔的配合安装,操作方便,节省成本。

32.其中,第一主体模具5和第二主体模具6顶端开口设置,且其顶部可拆卸安装有盖板11,盖板11上设有与模腔8内部相连通的浇铸口12。通过设置,便于将陶瓷内衬从模具顶端开口放入至模腔8内,通过浇铸口12将铝液注入模腔8内。

33.其中,定位件14设置有两个,两个定位件14对称安装在底座1顶端和盖板11底端,且定位件14具有与陶瓷内衬内腔结构相匹配的外侧面。定位件14为石墨材质,在高温下不会发生变形,通过定位件14,可将陶瓷内衬稳固定位至模具的模腔8内。

34.其中,底座1与第一主体模具5、第二主体模具6之间、盖板11与第一主体模具5、第二主体模具6之间分别通过销钉连接。模具的各部件之间采用销钉连接,方便进行合模和脱模操作。

35.其中,盖板11上设有与模腔8内部相连通的冒口13。

36.其中,底座1底端四角处分别安装有支脚15,且底座1底端安装有加强横板16。

37.综上,本实用新型中的具有预热保温功能的薄壁铸造模具,其结构简单,使用方便,成本较低,能够对模具内腔进行预热,浇铸时铝液能流动并充满模腔,并减小铝液对内部陶瓷内衬的“热震”效应,保证铸件成品率。

38.以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1