一种环保型可燃气体发动机用混合器壳体铸造装置的制作方法

1.本实用新型属于铸造模具技术领域,尤其涉及一种环保型可燃气体发动机用混合器壳体铸造装置。

背景技术:

2.汽车发动机是为汽车提供动力的机器,是汽车的心脏,影响汽车的动力性、经济性和环保性。根据动力来源不同,汽车发动机可分为柴油发动机、汽油发动机、电动汽车电动机以及混合动力等。

3.铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法。一般包括造型、浇注、冷却、清理等工序。采用到的设备包括型砂处理设备、造型机、砂箱、制芯机、打磨设备等。现有的铸造设备作业效率低,能耗高,且在铸造过程中有气体产生,不环保。

4.汽车发动机的外壳一般采用铸造的方式加工制造。目前汽车壳体在铸造过程中,一般一次浇铸只成型一个铸件,导致生产效率比较低,不能满足生产要求。基于此,本实用新型设计了一种环保型可燃气体发动机用混合器壳体铸造装置,以解决上述问题。

技术实现要素:

5.本实用新型提供一种环保型可燃气体发动机用混合器壳体铸造装置,旨在解决现有的铸造设备作业效率低,能耗高,且在铸造过程中有气体产生,不环保以及目前在铸造过程中,一般一次浇铸只成型一个铸件,导致生产效率比较低,不能满足生产要求的问题。

6.本实用新型是这样实现的,一种环保型可燃气体发动机用混合器壳体铸造装置,包括第一底板、第二底板,所述第一底板上方安装有熔炉壳体,所述熔炉壳体的顶部设有保温盖,所述熔炉壳体内部设置有电热坩埚,所述熔炉壳体和所述电热坩埚之间的侧部空腔内设有加热线圈,所述电热坩埚内部设有搅拌轴,所述第二底板上设有旋转平台,所述旋转平台中央设有转动系统,所述旋转平台上部沿周边环形设置有定位底座,所述定位底座上镶装有铸造模具。

7.更进一步地,所述第一底板内部的所述搅拌轴连接有电机,所述电机设置于所述第一底板下方,所述电机与所述第一底板靠近上方一侧设有第一密封垫圈,所述搅拌轴与所述电热坩埚之间设有第二密封垫圈,所述第一底板上方的所述熔炉壳体靠近所述旋转平台一侧设有导流口,所述第一底板下方设有支撑腿。

8.更进一步地,所述第二底板的设有圆台,所述第二底板上的所述铸造模具上方连接有输送管,所述输送管上设有吸气筒,所述输送管连接有气体吸收箱。

9.更进一步地,所述熔炉壳体的导流口设有浇筑导流管,所述浇筑导流管延伸至所述铸造模具的进料口,所述进料口下方设置有进料管。

10.更进一步地,所述铸造模具有四个。

11.关于实施本实用新型的有益技术效果为:首先,本实用新型结构合理,使用效果

好,加热线圈设置在内部,加热灵活方便;其次,本实用新型可连续进行浇铸作业,提高了生产效率;最后,本实用新型能防止烟气直接排放,环保性提高,满足所需要求,便于推广使用。

附图说明

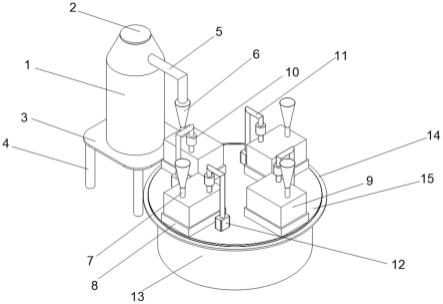

12.图1是本实用新型的整体结构示意图;

13.图2是本实用新型的熔炉结构示意图;

14.图3是本实用新型的熔炉结构剖视图;

15.图中:1-熔炉壳体;2-保温盖;3-第一底板;4-支撑腿;5-浇筑导流管;6-进料口;7-进料管;8-定位底座;9-铸造模具;10-吸气筒;11-输送管;12-气体吸收箱;13-圆台;14-第二底板;15-旋转平台;16-电机;17-第一密封垫圈;18-第二密封垫圈;19-搅拌轴;20-电热坩埚;21-加热线圈。

具体实施方式

16.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

17.参照图1-图3,本实用新型为一种环保型可燃气体发动机用混合器壳体铸造装置,包括第一底板3、第二底板14,第一底板3上方安装有熔炉壳体1,熔炉壳体1的顶部设有保温盖2,熔炉壳体1内部设置有电热坩埚20,熔炉壳体1和电热坩埚20之间的侧部空腔内设有加热线圈21 ,电热坩埚20内部设有搅拌轴19,第二底板14上设有旋转平台15,旋转平台15中央设有转动系统,旋转平台15上部沿周边环形设置有定位底座8,定位底座8上镶装有铸造模具9。

18.第一底板3内部的搅拌轴19连接有电机16,电机16设置于第一底板3下方,电机16与第一底板3靠近上方一侧设有第一密封垫圈17,搅拌轴19与电热坩埚20之间设有第二密封垫圈18,第一底板3上方的熔炉壳体1靠近旋转平台15一侧设有导流口,第一底板3下方设有支撑腿4。

19.第二底板14的设有圆台13,第二底板14上的铸造模具9上方连接有输送管11,输送管11上设有吸气筒10,输送管11连接有气体吸收箱12。

20.熔炉壳体1的导流口设有浇筑导流管5,浇筑导流管5延伸至铸造模具9的进料口6,进料口6下方设置有进料管7,铸造模具(9)有四个。

21.本实用新型的工作原理为:在使用的过程中,加热线圈21设置在内部,增加了加热工作效率,减少了热量的散失,降低能源消耗,熔炉壳体1内部的金属液通过搅拌轴19能进行充分混合,经熔炉壳体1加工的金属液通过浇筑导流管5进入铸造模具9内,浇筑完毕后,启动转动系统使旋转平台15转动一定角度,可以对下一个铸造模具9进行浇筑,如此连续循环作业,可有效提高生产效率,在铸造过程中,铸造模具9顶部连接吸气筒10,吸气筒10连接有输送管11,输送管11连接有气体吸收箱12,防止烟气直接排放,环保性提高,满足所需要求,便于推广使用。

22.关于实施本实用新型的有益技术效果为:首先,本实用新型结构合理,使用效果

好,加热线圈设置在内部,加热灵活方便;其次,本实用新型可连续进行浇铸作业,提高了生产效率;最后,本实用新型能防止烟气直接排放,环保性提高,满足所需要求,便于推广使用。

23.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种环保型可燃气体发动机用混合器壳体铸造装置,包括第一底板(3)、第二底板(14),其特征在于: 所述第一底板(3)上方安装有熔炉壳体(1),所述熔炉壳体(1)的顶部设有保温盖(2),所述熔炉壳体(1)内部设置有电热坩埚(20),所述熔炉壳体(1)和所述电热坩埚(20)之间的侧部空腔内设有加热线圈(21) ,所述电热坩埚(20)内部设有搅拌轴(19),所述第二底板(14)上设有旋转平台(15),所述旋转平台(15)中央设有转动系统,所述旋转平台(15)上部沿周边环形设置有定位底座(8),所述定位底座(8)上镶装有铸造模具(9)。2.根据权利要求1所述的一种环保型可燃气体发动机用混合器壳体铸造装置,其特征在于:所述第一底板(3)内部的所述搅拌轴(19)连接有电机(16),所述电机(16)设置于所述第一底板(3)下方,所述电机(16)与所述第一底板(3)靠近上方一侧设有第一密封垫圈(17),所述搅拌轴(19)与所述电热坩埚(20)之间设有第二密封垫圈(18),所述第一底板(3)上方的所述熔炉壳体(1)靠近所述旋转平台(15)一侧设有导流口,所述第一底板(3)下方设有支撑腿(4)。3.根据权利要求1所述的一种环保型可燃气体发动机用混合器壳体铸造装置,其特征在于:所述第二底板(14)的设有圆台(13),所述第二底板(14)上的所述铸造模具(9)上方连接有输送管(11),所述输送管(11)上设有吸气筒(10),所述输送管(11)连接有气体吸收箱(12)。4.根据权利要求1所述的一种环保型可燃气体发动机用混合器壳体铸造装置,其特征在于:所述熔炉壳体(1)的导流口设有浇筑导流管(5),所述浇筑导流管(5)延伸至所述铸造模具(9)的进料口(6),所述进料口(6)下方设置有进料管(7)。5.根据权利要求1所述的一种环保型可燃气体发动机用混合器壳体铸造装置,其特征在于:所述铸造模具(9)有四个。

技术总结

本实用新型适用于铸造模具技术领域,提供了一种环保型可燃气体发动机用混合器壳体铸造装置,包括第一底板、第二底板,所述第一底板上方安装有熔炉壳体,所述熔炉壳体的顶部设有保温盖,所述熔炉壳体内部设置有电热坩埚,所述熔炉壳体和所述电热坩埚之间的侧部空腔内设有加热线圈,所述电热坩埚内部设有搅拌轴,所述第二底板上设有旋转平台,所述旋转平台中央设有转动系统,所述旋转平台上部沿周边环形设置有定位底座,所述定位底座上镶装有铸造模具,本实用新型结构合理,加热线圈设置在内部,加热灵活方便,而且可连续进行浇铸作业,提高了生产效率;防止烟气直接排放,节能环保,节省成本和时间,使得整体效能得到提升,提升装置的灵活性。的灵活性。的灵活性。

技术研发人员:申艳蓉 张效芳

受保护的技术使用者:德阳应和机械制造有限责任公司

技术研发日:2022.04.26

技术公布日:2022/8/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1