一种打磨去毛刺的装置的制作方法

1.本实用新型涉及自动化打磨技术领域,尤其是一种打磨去毛刺的装置。

背景技术:

2.铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史,在21世纪,伴随着技术的快速发展以及机械工艺要求的提升,铸造的工艺水平也迅速提升。

3.目前,在一些铸造物料中,铸造完成后物料的毛刺难以去除,铸造厂不得不采用多道工序进行毛刺处理工作,在工厂中,多采用人工打磨的方式进行毛刺处理,人工打磨不仅仅劳动强度大,重点在于人工打磨质量不稳定,进而导致物料精度差,生产效率低。所以,根据此状况,需设计一种打磨去毛刺的装置。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种打磨去毛刺的装置。

5.本实用新型解决其技术问题是采取以下技术方案实现的:

6.一种打磨去毛刺的装置,包括上料机构、夹持机构、打磨机构和下料机构,

7.所述上料机构,用于放置物料并输送物料到达预设夹持位置;

8.所述夹持机构,包括夹持机器人,所述夹持机器人安装有夹取、移动物料并维持物料打磨位置的夹爪;

9.所述打磨机构,包括打磨机器人,所述打磨机器人的活动端部安装有打磨头和测量仪,所述测量仪用于测量所述夹爪夹持物料的倾斜度;

10.所述下料机构用于承载打磨完成后的物料;

11.所述检测机构包括杠杆组件、接触件和位移传感器,所述接触件位于所述杠杆组件的短端,所述位移传感器位于所述杠杆组件的长端。

12.所述打磨机器人的活动端部还安装有测量仪,所述测量仪与所述打磨头同步运动,所述测量仪用于测量所述夹爪夹持物料的倾斜度。

13.所述杠杆组件包括转动连接的检测杆和支杆;所述接触件的一端为锥体状,其尖端与所述检测杆接触。

14.优选的,所述夹持机构还包括夹持机器人,所述夹爪安装于所述夹持机器人的移动端以夹取、移动物料并维持物料的打磨位置,所述夹爪包括定位销和多个爪齿,所述定位销与所述物料适配以对物料进行定位,多个所述爪齿的连接端相互靠近,且所述爪齿延伸的活动端呈星状分布。

15.优选的,还包括仓体,所述仓体包括入料口和出料口,所述上料机构包括分割器,所述分割器包括多个安装工位,所述安装工位之间设置有隔板,所述隔板隔离所述仓体的内外空间,所述分割器转动以实现所述安装工位在仓体内和仓体外的位置切换,所述下料机构包括运输带,所述运输带将物料自所述仓体内输送出仓体外。

16.优选的,所述上料机构还包括起重架、第一承重杆、第二承重杆和第三承重杆,所

述第一承重杆固定于所述起重架上侧,所述第二承重杆平行连接所述第一承重杆,所述第三承重杆连接所述第二承重杆且与其垂直设置,吊钩安装于所述第三承重杆。

17.所述打磨机构包括2个打磨机器人,2个所述打磨机器人位于所述夹持机器人相对侧。

18.所述检测机构包括2组杠杆组件,2组所述杠杆组件呈中心对称设置。

19.1、本实用新型通过对打磨头的磨损程度进行检测,有效提高了打磨效率和打磨质量,极大地减少了操作人员的劳动强度,尤其是,在检测的过程中,通过接触件、杠杆组件和位移传感器的配合,低成本、高精度的解决了打磨头的磨损测量,更加有利于产品的产业化,且通过相对设置的2组杠杆组件,能够防止打磨机器人位于同一位置、使用同一运动轨迹导致的同时数据偏差,进而有效提升了检测精度。

20.2、本实用新型通过夹爪夹取物料后维持物料的打磨位置,并通过测量仪测量物料表面的倾斜度,有效实现了物料的精准定位,尤其是测量物料精加工表面的倾斜度,更是有效降低了物料因切屑杂物等影响定位,导致最后工件打磨不合格的可能性大大降低,从而大大提升了打磨效率和打磨精度。

附图说明

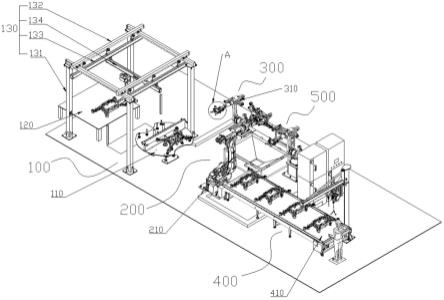

21.图1是本实用新型无仓体状态下的轴测结构示意图;

22.图2是本实用新型的部分轴测结构示意图;

23.图3是本实用新型的图1中a处的放大图;

24.图4是本实用新型中检测机构的轴测结构示意图;

25.图5是本实用新型中夹爪的轴测结构示意图。

26.图中:100、上料机构;110、分割器;111、隔板;120、存料台;130、起重组件;131、起重架;132、第一承重杆;133、第二承重杆;134、第三承重杆;200、夹持机构;210、夹持机器人;220、夹爪;221、定位销;222、爪齿;300、打磨机构;310、打磨机器人;311、打磨头;312、测量仪;313、固定座;400、下料机构;410、运输带;500、检测机构;510、杠杆组件; 511、检测杆;512、支杆;520、接触件;530、位移传感器;540、检测架; 600、仓体。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为

了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.以下结合附图对本实用新型实施例做进一步详述:

31.一种打磨去毛刺的装置,包括上料机构100、夹持机构200、打磨机构300 和下料机构400,可以理解的是,由于一般铸件物料的体积较大或者是重量较大而在进入打磨加工的工序之前需要将其进行统一上料,而在打磨过程中,采用夹持机构200对物料进行定位,打磨机构300利用打磨头311在加持机构对物料进行定位的情况下进行打磨,最终再由夹持机构200将物料放置在下料机构400中输出;

32.上料机构100,用于放置物料并输送物料到达预设夹持位置;也就是说,上料机构100需要能够放置物料的平台和固定的放置位置,固定的放置位置作为夹持机构200预设的夹持位置,以便于工作人员在方便的工作位置将物料放置在该平台上,且经过移位后物料到达预设夹持位置;具体的,如图1 所示,上料机构100包括分割器110,分割器110具有安装工位,安装工位作为预设夹持位置,工作人员通过运输工具将物料运输至分割器110后将物料放置在安装工位上。

33.另外,在一些实施例中,分割器110上具有多个安装工位,如2个、3个、 4个.....且多个安装工位之间可以彼此变换位置,一般性打磨而言,选用2 个安装工位即可,而与夹持机构200相邻的(便于夹持机构200夹取)的安装工位作为预设夹持位置,从安全的角度考虑,操作人员将物料放置在方便其操作的安装工位上,2个夹持工位彼此互换位置,进而物料到达便于夹持机构200夹取的预设夹持位置,此时夹持机构200夹取物料,而工作人员可以在另一位置继续放置物料。

34.另外,在一些实施例中,考虑到分割器110具有一定的操作风险,上料机构100还包括存料台120和起重组件130,存料台120为可存放物料的台体,如桌子等存放结构,存料台120用于存放上道工序送过来准备打磨的工件,因工件为铝合金材料,硬度较低,存放台面需铺设尼龙或橡胶等较软非金属材质,以保护工件,分割器110与存料台120之间保留一定的安全距离,且在其之间设置光幕,起重组件130通过吊钩将存料台120上的物料吊起、输送至分割器110的安装工位,且通过分割器110上对其进行定位。

35.夹持机构200,包括夹持机器人210,夹持机器人210安装有夹取、移动物料并维持物料打磨位置的夹爪220;也就是说,通过夹爪220夹取预设夹持位置的物料,而夹爪220移动带动物料移动,并且夹爪220夹住物料在打磨位置停顿以便于对物料进行打磨;具体的,如图1所示,夹持机构200包括夹持机器人210,即通过控制系统操控的机械臂,机械臂位于分割器110的右侧,夹持机器人210带动夹爪220靠近分割器110移动以夹取物料,并带动物料移动到打磨位置后保持在打磨位置,打磨完成后,夹持机器人210带动物料移动并将物料放置在下料机构400中。

36.打磨机构300,包括打磨机器人310,打磨机器人310的活动端部安装有打磨头311和测量仪312,测量仪312用于测量夹爪220夹持物料的倾斜度;测量仪312测量夹爪220夹持物料的精加工斜面的倾斜度。也就是说,打磨机构300包括了用于打磨的打磨头311和用于测量物料位置的测量仪312,一般情况下,测量仪312采用激光测距仪,通过在物料的外表面预设测量面,并预设该测量面的倾斜度,激光测距仪测量物料表面的预设测量面后,若符合条件,则再通过打磨头311进行打磨;具体的,如图1所示,在夹持机器人210的相对侧对称设

有2个打磨机器人310,即通过控制系统操控的机械臂,打磨机器人310的活动端部同时安装打磨头311和测量仪312,具体的,如图 3所示,每个打磨机器人310的活动端连接了固定座313,通过固定座313连接了2个打磨头311,打磨头311可根据实际需求进行更换,一般情况下,采用一种圆锥磨头、一种球头磨头,且两种打磨头311呈35

°‑

50

°

夹角设置,需要注意的是,在一些实施例中,激光测距仪进行测量的是物料经过精加工的表面,即在前序加工中心进行加工的过程中,通过切割或者铣、削、钻等工艺加工的孔或者面,激光测距仪与打磨头311共同安装在固定座313上,在进行测量时,打磨机器人310带动激光测距仪移动以测得物料预设测量表面多个a点到b点的线性位置,以组合形成面性位置的倾斜度,且通过确定预设面积的形状、区域大小,能够在确定该区域面积倾斜度的同时测量该物料是否处于正确位置,通过双重认定的方式,有效提高了测量精度和加工精度,进而大大提升了加工质量。

37.下料机构400用于承载打磨完成后的物料。也就是说,下料机构400是用于将打磨完成的物料输送出打磨加工区域,一般情况下承载输送的任务;具体的,如图1所示,下料机构400包括有运输带410,运输带410位于夹持机器人210右侧,自夹持机器人210能够放置的位置向远离夹持机器人210 一侧延伸,延伸至安全位置,另外,在一些其他的实施例中,运输带410远离夹持机器人210的一端还设置有起吊机,以便于工作人员进行操作。

38.还包括检测机构500,检测机构500包括杠杆组件510、接触件520和位移传感器530,接触件520位于杠杆组件510的短端,位移传感器530位于杠杆组件510的长端。也就是说,该装置还具有一套机械性质的自检测的机构,该检测机构500主要用于检测打磨头311的磨损情况,在现有的生产过程中,通过人工进行打磨的情况下,一般工作人员凭借经验进行判断该打磨头311 是否需要进行更换,而人工判断的准确度较低,且需要一定的工龄才能够达到较高的判断水平,这种情况不仅会造成打磨头311等类耗材的浪费,还会导致打磨精度不高的情况,而现有的机器打磨过程中,也多事工作人员进行主观的判断,或者是根据工时进行确定耗材更换的频率,而此类方式缺乏准确性,使得打磨质量不稳定,打磨的产品不受控,因而导致瑕疵品较多;

39.具体的,如图4所示,该检测机构500包括检测架540,检测架540位于打磨机器人310的一侧,且位于2个打磨机器人310的中间位置,检测架540 上与2个打磨机器人310的相邻位置均形成有杠杆组件510,具体包括检测杆 511和支杆512,检测杆511与支杆512转动连接,检测杆511的短端上侧安装有一个接触件520,接触件520的下侧为锥体状,尖端与检测杆511接触,检测架540在检测杆511的长端位置安装位移传感器530,且相邻位置安装有限位螺栓,通过打磨头311在打磨前和打磨后触碰该接触件520以获得该打磨头311的磨损值,进而进行检测,另外,需要注意的是,检测架540上的2 个杠杆组件510的长端、短端是相对设置的,即两个杠杆组件510呈中心对称设置。

40.夹爪220安装于夹持机器人210的移动端以夹取、移动物料并维持物料的打磨位置,夹爪220包括定位销221和多个爪齿222,定位销221与物料适配以对物料进行定位,多个爪齿222的连接端相互靠近,且爪齿222延伸的活动端呈星状分布。具体的,如图5所示,夹爪220包括基板,基板的外周边形成有3个定位销221,定位销221与物料的形状相互适配,以对物料进行定位,需要注意的是,具有3个爪齿222,分别为第一爪齿、第二爪齿和第三爪齿,第一爪齿、第二爪齿和第三爪齿的一端均与基板铰接,且3铰接点相对来说为同一点,而第一爪齿、第二爪齿和第三爪齿均向远离该铰接点的方向延伸,即三个爪齿222均背向延伸,延

伸端为自由端,通过气缸进行带动,以实现对物料的夹持,采用此方式可以通过中心点对物料进行固定,固定效果更好,另外,在另一实施例中,还包括有第四爪齿,第四爪齿通过气缸带动,从物料外侧对物料进行固定。

41.还包括仓体600,仓体600包括入料口和出料口,上料机构100包括分割器110,分割器110包括多个安装工位,安装工位之间设置有隔板111,隔板 111隔离仓体600的内外空间,分割器110转动以实现安装工位在仓体600内和仓体600外的位置切换;也就是说,为了解决打磨毛刺过程中产生的粉尘污染扩散问题,通过一个仓体600限定打磨加工区域,使得打磨加工区域与其他区域相分离,以有效的避免粉尘扩散,而打磨机构300、夹持机构200和检测机构500均位于仓体600内,仓体600的一侧具有入料口,另一侧形成有出料口,其位置与入料机构和出料机构相对应,另外,分割器110的多个安装工位之间设置隔板111,隔板111与仓体600的入料口适配,在隔离多个安装工位的同时隔离仓体600内外的空间;

42.具体的,如图2所示,图2为本装置的部分结构轴测图,尤其是仓体600 部分,可以理解的是,为了清楚显示仓体600内部各机械的排列位置,此图将仓体600顶部隐藏,起重组件130位于仓体600外侧,分割器110被隔板 111平均分为2个安装工位,一个安装工位位于仓体600内,一个安装工位位于仓体600外,每个安装工位上都具有长短不一的定位杆,以便对物料进行定位,安装工位处于分割器110的桌台面,而分割器110的桌台面能够转动,以实现两个安装工位的对调,分割器110前靠近操作者处设置有安全围栏,并配有安全光幕,分割器110在旋转或准备旋转时,如操作者误入,触发光幕,分割器110将停止旋转。

43.上料机构100还包括起重组件130,起重组件130包括起重架131、第一承重杆132、第二承重杆133和第三承重杆134,第一承重杆132固定于起重架131上侧,第二承重杆133平行连接第一承重杆132,第三承重杆134连接第二承重杆133且与其垂直设置,吊钩安装于所述第三承重杆134;具体的,如图1所示,第一承重杆132和第二承重杆133均有2个,第一承重杆132 通过多个螺栓固定在起重架131的上侧,第二承重杆133与第一承重杆132 平行设置,第二承重杆133位于起重架131上侧悬臂的下侧,同侧的第一承重杆132和第二承重杆133之间连接有钢丝,2个第二承重杆133下侧连接第三承重杆134,第三承重杆134的2端分别通过钢丝与第二承重杆133连接,另外,第三承重杆134形成有滑轨,吊钩安装在第三承重杆134上,并能够随着第三承重杆134的滑轨滑动。

44.一种打磨去毛刺的方法,包括如下打磨步骤:

45.s1:上料组件对物料进行固定并移送到预设夹取位置;具体的,工作人员将物料通过起重组件130吊起,并输送至切割器位于仓体600外的安装工位,通过仓体600外安装工位上的定位杆对物料进行定位,接着打开切割器,使得2个安装工位调换位置,进而物料到达预设夹取位置。

46.s2:夹取机器人控制夹爪220在夹取位置夹取物料并移送至预设打磨位置;一般来说,夹取机器人的机械手臂转动,带动夹爪220移动至物料位置,爪齿222通过气缸带动以夹持物料,接着夹取机器人带动物料到达预设打磨位置,此时物料正对打磨机器人310。

47.s3:打磨机器人310控制测量仪312选取物料的预设测量区域进行测量以得到该区域内的倾斜度,并与预设倾斜度区间进行比对,若区域内的倾斜度符合预设倾斜度区间的阈值,则进入s4步骤,若不符合,则重新调整;具体的,在操控程序中确定物料的一个表面为预设的测量区域,且确定正确位置下该区域的倾斜度以及允许的误差内倾斜度的阈值,一

般情况下,该倾斜度的阈值不会超过

±

0.3%,在物料到达预设打磨位置时,打磨机器人310带动激光测距仪扫描该预设的测量区域,并且将该预设的测量区域的倾斜度与程序设定的倾斜度做比对,若符合该阈值范围,则继续s4步骤,若物料该预设测量区域的倾斜度大于设定的阈值,则工作人员介入,重新调整物料的位置情况。

48.另外,在一些实施例中,设定打磨机器人310需要扫描的确定区域形状与面积,通过激光测距仪对该预设测量区域进行测试倾斜度时,该打磨机器人310带动激光测距仪在预设的区域形状内进行扫描,判断倾斜度的同时比对扫描区域的面积与物料预设扫描区域的重合度,以确定物料位置是否准确。

49.s4:打磨机器人310控制打磨头311沿预设打磨路径对物料进行打磨;具体的,通过在控制程序中输入打磨路径,打磨机器人310带动打磨头311 在固定打磨路径中移动,进而进行打磨。

50.s5:打磨完成后夹取机器人移动物料到达出料口;具体的,打磨完成后,夹取机器人带动物料移动,将物料放置在运输带410的一端,运输带410带动物料从出料口移出仓体600。

51.另外,在一些实施例中,预设测量区域为物料经过精加工后的表面区域,也就是说,在s1步骤之前,即在物料前序部分的处理工艺中,通过加工中心对物料加工一些特定形状、位置的孔或者面,如在物料表面切割形成一四边形的切削面,切削面表面平整,通过激光测距仪对该区域倾斜度和/或面积的测量,以获得更高的精准度。

52.还包括如下检测步骤:

53.a1:更换打磨头311,打磨机器人310带动打磨头311触碰接触件520,记录初始检测位置,并通过位移传感器530得到初始数据;一般初始情况下,在同一批次的物料进行打磨前,进行更换打磨头311,即,更换打磨头311的步骤在s4之前,更换完成后,打磨机器人310带动打磨头311触碰接触件520,此时通过杠杆组件510放大数据,以获得在长端处位移传感器530的初始数据,一般在a1步骤后,多次循环s1-s5步骤,达到一定工时后,进行a2步骤。

54.a2:打磨机器人310带动打磨头311返回初始检测位置触碰接触件520,并通过位移传感器530获得实时磨损数据,实时磨损数据对比初始数据以获得实时磨损值,实时磨损值对比预设磨损阈值,若超过预设磨损阈值,则更换打磨头311,若未到达磨损阈值,则继续使用;也就是说,一批次的物料经过打磨工序后,打磨机器人310带动打磨头311返回初始检测位置触碰接触件520,通过位移传感器530获得实时的磨损数据,而通过实时磨损数据与预设磨损的阈值对比判断是否继续使用。

55.在a2步骤中,若实时磨损值超过预设磨损值,则进入如下步骤:

56.a3:调取自更换打磨头311后已加工物件数量并比对实时磨损值和预设磨损值的比例,获得达到预设磨损值可加工的预估物料数量;

57.a4:设定打磨头311疲劳报废阈值,根据预估物料数量与疲劳报废阈值以获得物料最小可加工数量并记录,在打磨头311达到最小可加工数量时做报废处理,一般来说,考虑到打磨头311的疲劳寿命,在获得预估可加工物料数量的基础上减3-5次,即可在打磨至此数值时进行检测实时磨损值,重新进行比对。

58.需要强调的是,本实用新型所述的实施例是说明性的,而不是限定性的,因此本实用新型并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本实用新型的

技术方案得出的其他实施方式,同样属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1