一种铝铸件风冷淬火设备的制作方法

1.本实用新型涉及风冷淬火技术领域,具体涉及一种铝铸件风冷淬火设备。

背景技术:

2.铸件是采用铸造的加工方式而得到的纯铝或铝合金的设备器件,一般是采用砂型模或金属模将加热为液态的铝或铝合金浇筑于模具的成型腔内部,由此得到各种形状或尺寸的铝铸件,铝铸件由于具有美观、质量轻、耐腐蚀等优势因此广受用户的青睐,但是铝铸件浇筑成型后其表面存在大量的毛刺,因此需要对铝铸件进行毛刺修整。

3.风冷淬火是利用风机或空气压缩机产生的气流冷却铝型材,一般适用于壁厚较薄、强度不太高的铝型材,通过对流换热,冷却介质带走铝材中的热量,从而降低铝材的温度,铝材冷却温度范围是500-230℃,在风冷淬火中,关键的问题是风的冷却速率、换热量和冷却速率不均导致铝材变形,即风速、风量的多少和风向。

4.但是现有的风冷淬火装置的风嘴大多为固定装置,无法根据实际使用情况,进行风向的调整,若风量不够,达不到淬火的要求,则需要不断增加设备,以此达到所需风量,因此大大提高了成本。

5.在中国专利公布号为:cn 110042331 a中公开了了一种铝铸件在线风冷淬火装置,包括风冷室、传送机构和风冷装置,所述风冷室内设置有传送机构,且传送机构上安装有放置铝铸件本体的放置装置,所述风冷室的一侧挖设的矩形凹槽安装有放入装置,所述风冷室的顶端安装有风冷装置,所述风冷室的前端挖设的矩形凹槽内通过黏胶粘接有中空玻璃板,所述风冷室的底端焊接有四组矩形阵列排列的支撑腿,所述风冷室的外周通过黏胶粘接有保温层,所述传送机构包括传送链、传送轮和旋转电机,两组并排设置的所述传送轮的外周传动连接有两组并排设置的传送链,所述传送轮的两侧均焊接有转轴。该铝铸件在线风冷淬火装置,不仅能够降低冷裂的可能性,而且省时省力,风冷效率高;上述技术方案在实际使用的过程中仅仅采用倾斜设置的放风装置,利用放风装置的漏斗进行散风,对铸件进行风冷,导致出风方向固定,无法进行调整,其风冷淬火的效果较差。

技术实现要素:

6.针对上述技术问题,本实用新型的目的是提供一种铝铸件风冷淬火设备,通过增设角度调整组件与角度旋转组件,使其在使用时,通过调整角度偏移杆与水平面之间的角度,从而调节风冷组件的旋转角度,由此对风冷组件的喷嘴进行角度调整,由此调整整体的风向,增大出风量,无需额外增加设备,降低成本。

7.本实用新型的上述技术目的是通过以下技术方案得以实现的:

8.一种铝铸件风冷淬火设备,包括放置台、角度旋转组件和风冷组件,所述放置台顶端两侧均设置有第一螺杆,所述放置台内部设置有伺服电机,所述伺服电机的驱动端通过联轴器与第一螺杆的输入端相连接,所述第一螺杆上侧套设安装有第一旋转螺母,两侧所述第一旋转螺母之间设置有固定板,所述固定板上侧设置有风冷组件,所述风冷组件与固

定板之间通过角度旋转组件进行角度调整,所述风冷组件设置有淬火风冷箱体,所述淬火风冷箱体内部设置有导流板,所述淬火风冷箱体底部形成沿横向布置的多个喷嘴,所述喷嘴通过法兰连接安装于风管上侧,所述风管与淬火风冷箱体的底端相连接。

9.本实用新型进一步设置为:

10.所述导流板成不规则设置,所述导流板穿过淬火风冷箱体并且在顶端开设有入口,所述入口与外界的风机相连接。

11.采用上述技术方案,能够对气体流动方向起到一定的引导作用。

12.本实用新型进一步设置为:

13.所述喷嘴两端为扩张的喇叭形设置。

14.采用上述技术方案,使喷嘴内部产生的气流平缓,通过与导流板配合使用,使其获得流速均匀性较高的气流,增大出风量,提高效率。

15.本实用新型进一步设置为:

16.所述固定板上侧开设有限位滑槽,所述限位滑槽上滑动连接限位机构,所述限位机构通过螺栓连接与固定板之间进行位置固定,

17.本实用新型进一步设置为:

18.所述角度调整组件的安装框固定安装于固定板顶部端面中下位置上,所述安装框内部设置有第二螺杆,所述第二螺杆上套设安装有第二旋转螺母,所述第二螺杆的顶部端面固定设置有手轮,所述第二旋转螺母与第二螺杆之间为螺旋传动。

19.本实用新型进一步设置为:

20.所述限位筒内部转动设有限位柱,限位柱与限位筒之间设置有限位垫片,限位柱上侧固定设置有角度偏移杆,限位盘的定位柱穿过角度偏移杆的滑槽,并且插入限位柱的定位孔,进行卡合连接,限位盘顶部端面上侧固定设置有卡环,所述卡环采用上下两组扣环组合而成,安装杆插入卡环内部,并且通过紧固螺栓进行位置固定。

21.采用上述技术方案,实现卡环与固定板之间的连接以及位置固定。

22.本实用新进一步设置为:

23.螺栓连接件依次穿过角度偏移杆以及第二旋转螺母的紧固螺纹孔,进行螺纹连接。

24.采用上述技术方案,实现角度偏移杆与角度调整组件的第二旋转螺母之间的位置固定。

25.综上所述,本实用新型的有益技术效果为:

26.(1)本实用新型通过增设第一螺杆与第一旋转螺母,使其在使用时,可以根据实际使用情况的高度进行调整,在调整高度时,仅需启动伺服电机,此时伺服电机驱动第一螺杆转动,由此驱动第一旋转螺母在第一螺杆上侧进行螺旋传动,使第一旋转螺母在第一螺杆上侧进行上下位置的位移,由此带动固定板上侧风冷组件进行位移,降低风冷组件与铸件之间的距离,由此增大气流,减小资源的浪费。

27.(2)本实用新型通过增设角度调整组件与角度旋转组件,使其在使用时,通过调整角度偏移杆与水平面之间的角度,从而调节风冷组件的旋转角度,由此对风冷组件的喷嘴进行角度的调整,由此调整整体的风向,增大出风量,无需额外增加设备,降低成本。

附图说明

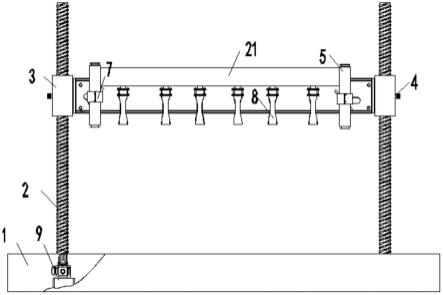

28.图1是本实用新型一个实施例的整体结构示意图;

29.图2是本实用新型一个实施例的角度旋转组件结构示意图;

30.图3是本实用新型一个实施例的角度调整组件结构示意图

31.图4是本实用新型一个实施例的角度调整组件的部分结构示意图;

32.图5是本实用新型一个实施例的风冷组件的部分结构示意图;

33.图6是本实用新型一个实施例的风冷组件的部分结构示意图;

34.图7是本实用新型未安装淬火风冷箱体的结构示意图。

35.附图标记:

36.1、放置台;2、第一螺杆;3、第一旋转螺母;4、位移传感器;5、安装杆;6、固定板;7、角度旋转组件;071、卡环;072、滑槽;073、角度偏移杆;074、角度调整组件;075、紧固螺栓件;076、螺栓连接件;8、风冷组件;081、风管;082、法兰连接;083、喷嘴;084、入口;085、导流板;9、伺服电机;10、安装框;11、手轮;12、第二旋转螺母;13、第二螺杆;14、螺纹安装孔;15、限位筒;16、限位垫片;17、限位柱;18、限位盘、19、限位滑槽;20、限位机构;21、淬火风冷箱体。

具体实施方式

37.下面将结合实施例对本实用新型进行清楚、完整地描述。

38.参见附图1-7,一种铝铸件风冷淬火设备,包括放置台1、角度旋转组件7和风冷组件8,所述放置台1顶端两侧均设置有第一螺杆2,所述放置台1内部设置有伺服电机9,所述伺服电机9的驱动端通过联轴器与第一螺杆2的输入端相连接,所述第一螺杆2上侧套设安装有第一旋转螺母3,两侧所述第一旋转螺母3之间设置有固定板6,所述固定板6上侧设置有风冷组件8,所述风冷组件8与固定板6之间通过角度旋转组件7进行角度调整,所述风冷组件8设置有淬火风冷箱体21,所述淬火风冷箱体21内部设置有导流板085,所述淬火风冷箱体21底部形成沿横向布置的多个喷嘴083,所述喷嘴083通过法兰连接082安装于风管081上侧,所述风管081与淬火风冷箱体21的底端相连接。

39.如图6所示,本实施例提供了一种铝铸件风冷淬火设备,其特征在于:所述导流板085成不规则设置,所述导流板085穿过淬火风冷箱体21并且在顶端开设有入口084,所述入口084与外界的风机相连接;对气体流动方向起到一定的引导作用。

40.如图5所示,本实施例提供了一种铝铸件风冷淬火设备,其特征在于:所述喷嘴083两端为扩张的喇叭形设置;采用上述技术方案,使喷嘴083 内部产生的气流平缓,通过与导流板配合使用,使其获得流速均匀性较高的气流,增大出风量,提高效率。

41.如图7所示,本实施例提供了一种铝铸件风冷淬火设备,其特征在于:所述固定板6上侧开设有限位滑槽19,所述限位滑槽19上滑动连接限位机构20,所述限位机构20通过螺栓连接与固定板6之间进行位置固定,

42.如图3所示,本实施例提供了一种铝铸件风冷淬火设备,其特征在于:所述角度调整组件074的安装框10固定安装于固定板6顶部端面中下位置上,所述安装框10内部设置有第二螺杆13,所述第二螺杆13上套设安装有第二旋转螺母12,所述第二螺杆13的顶部端面固定设置有手轮11,所述第二旋转螺母12与第二螺杆13之间为螺旋传动。

43.如图2或图4所示,本实施例提供了一种铝铸件风冷淬火设备,其特征在于:所述限位筒15内部转动设有限位柱17,限位柱17与限位筒15之间设置有限位垫片16,限位柱17上侧固定设置有角度偏移杆073,限位盘 18的定位柱穿过角度偏移杆073的滑槽072,并且插入限位柱17的定位孔,进行卡合连接,限位盘18顶部端面上侧固定设置有卡环071,卡环071采用上下两组扣环组合而成,安装杆5插入卡环071内部,并且通过紧固螺栓075进行位置固定;实现卡环071与固定板6之间的连接以及位置固定。

44.如图2所示,本实施例提供了一种铝铸件风冷淬火设备,其特征在于:螺栓连接件076依次穿过角度偏移杆073以及第二旋转螺母12的紧固螺纹孔14,进行螺纹连接;实现角度偏移杆073与角度调整组件074的第二旋转螺母12之间的位置固定。

45.本实用新型的使用流程以及工作原理是:

46.本实用新型在使用时,首先将安装杆5插入卡环071内部,然后将卡环071的上下两组扣环扣合,利用紧固螺栓075进行位置固定,实现安装杆5与卡环之间的连接,此时安装杆上侧的风冷组件8与固定板之间实现位置固定,使之不会偏转,然后在需要对风冷组件8的喷嘴进行位置的旋转时,仅需通过转动手轮11,此时手轮11带动第二螺杆13转动,由此带动第二旋转螺母在第二螺杆上侧进行位移,通过第二旋转螺母带动角度偏移杆073下端进行摆动,从而使角度偏移杆与水平面之间的角度发生变化,从而调节风冷组件8的旋转角度,由此对风冷组件的喷嘴进行角度的调整。

47.本实用新型通过增设第一螺杆与第一旋转螺母,使其在使用时,可以根据实际使用情况的高度进行调整,在调整高度时,仅需启动伺服电机9,此时伺服电机9驱动第一螺杆2转动,由此驱动第一旋转螺母3在第一螺杆2上侧进行螺旋传动,使第一旋转螺母在第一螺杆上侧进行上下位置的位移,由此带动固定板上侧风冷组件8进行位移,降低风冷组件与铸件之间的距离,由此增大气流,减小资源的浪费。

48.本实用新型通过增设角度调整组件与角度旋转组件,使其在使用时,通过调整角度偏移杆与水平面之间的角度,从而调节风冷组件8的旋转角度,由此对风冷组件的喷嘴进行角度的调整,由此调整整体的风向,增大出风量,无需额外增加设备,降低成本。

49.以上所述,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1