一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置的制作方法

1.本实用新型涉及对金属材料的镀覆技术领域,具体涉及一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置。

背景技术:

2.在化工生产过程中,有些装置需要特殊的耐高压、耐高温、抗腐蚀管道,其直径在20—40mm,而长度却有1000—3000mm,长径比在20—150之间。由于其直径较小、长度却很长,在其管壁内要喷涂上耐高温、耐高压、抗腐蚀的合金涂层并达到冶金熔融结合的强度(涂层的抗拉伸强度》600mpa),以抵抗高速流体在管道内的冲刷。

3.而且有些特殊管道采用热处理性能强化,在采用激光熔覆合金镀膜或电弧喷射合金镀膜过程中,激光或电弧会将管道基体加热,使得管道基体材料产生相变,降低管道基体材料的性能。激光熔覆技术在直径40mm,长约2000mm的管道内,难以将高能量激光脉冲聚焦在管道内1000mm的内壁上;合金粉末电弧喷射也难以将熔融合金粉末喷射到1000mm长的管道内壁并形成冶金熔融结合的镀层。

4.现有技术采用“旋转电极磁化等离子体电弧喷射”的方法和装置,可以实现在细长金属管道内合金材料与金属管道内壁的冶金熔融结合的合金镀层,镀层的抗拉伸强度能够达到600mpa,在10—1000pa低气压的环境条件下,电弧对金属管道基体的加热功率较低,高速液滴颗粒的撞击金属内壁,其动能转化的热能只能熔融深度几十um的基材,对内层基材的温升不大,低于管道材料的热形变和热相变的临界温度。但这种方法,需要旋转电极,在小直径(《20mm)条件下,要求转速要达到30000rpm。这对机械旋转部件的制造带来较大的技术挑战。

技术实现要素:

5.本实用新型是为了解决长细金属管电镀的问题,提供提供一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,采用管内溅射靶,替代旋转电极;用阴极中心送粉产生高速喷射合金熔融颗粒,撞击相同材质的靶材。溅射合金液滴由两个部分构成,1)是喷射熔融颗粒在靶材表面的破碎和溅射;2)喷射颗粒在熔融靶材表面产生的靶材溅射。本装置在实际操作中更具可行性,免除旋转电极机械部件的制造难度。磁化电弧和溅射靶材都可以做到直径小于金属管道的内径,利用支撑伸杆能够达到20mm直径管道内1000mm的部位,细长管道内冶金熔融结合镀膜的世界性技术难题得到迎刃而解。

6.本实用新型提供一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,包括设置在待镀膜长细金属管一端内部的阴极,设置在阴极前端外部的阳极外套,设置在阳极外套外侧的电磁线圈,设置在待镀膜长细金属管另一端内部的靶材,与靶材末端连接的步进机构,与待镀膜长细金属管、靶材连接的第一稳压电源和与阳极外套、靶材连接的第二稳压电源;

7.靶材在步进机构的推动下在待镀膜长细金属管内部中心移动,阳极外套的前端朝

向靶材的前端;

8.阴极包括阴极本体、设置在阴极本体轴向上的第一通孔和与第一通孔连通的送粉装置、送气装置;

9.阳极外套的轴向上设置与第一通孔连通的第二通孔。

10.本实用新型所述的一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,作为优选方式,第一稳压电源的正极与待镀膜长细金属管外部连接,第一稳压电源的负极与靶材的末端连接。

11.本实用新型所述的一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,作为优选方式,第二稳压电源的负极与阳极外套连接,第二稳压电源的正极与靶材的末端连接。

12.本实用新型所述的一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,作为优选方式,阴极的材质为钨铜合金,阴极前端的形状为圆环。

13.本实用新型所述的一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,作为优选方式,阳极外套为陶瓷封装,阳极外套的材质为钨铜,阳极外套的形状为中空圆台,第二通孔为阳极放电通道;

14.阴极与阳极外套之间设置绝缘垫片,绝缘垫片的材质为氮化硼。

15.本实用新型所述的一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,作为优选方式,电磁线圈与阳极外套之间、待镀膜长细金属管外部均设置冷却水管路。

16.本实用新型所述的一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,作为优选方式,靶材面向阳极外套一侧的形状为旋转抛物面或锥面。

17.本实用新型所述的一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,作为优选方式,材的材料与送粉装置向待镀膜长细金属管内输出的材料相同,靶材与步进机构通过支撑伸杆连接。

18.本实用新型所述的一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,作为优选方式,靶材的材料与送粉装置向待镀膜长细金属管内输出的材料均为钛合金。

19.本实用新型所述的一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,作为优选方式,送气装置向待镀膜长细金属管内输出工作气体,工作气体为氩气,镀膜装置外部的工作气压压为10—100pa;

20.阴极和阳极外套可在待镀膜长细金属管内部移动。

21.本实用新型不采用旋转电极的技术路线,而是采用“磁化电弧阴极中心送粉”,将合金粉末在阳极通道内熔融喷射到相同材料制备的管道内溅射体棒材上,合金液滴经过电弧羽流的加速,其速度达到1000

‑‑‑

1500m/s的纵向速度,撞击溅射靶材(与合金粉末是相同材质),靶材表面因电弧羽流的加热处于熔融流体状态,高速液滴颗粒撞击靶材液态表面,形成合金液滴颗粒溅射,溅射出去的合金液态颗粒在磁化高电子密度(10

18

m-3

)等离子体羽流中带负电,带负电的液态颗粒在金属管道壁与溅射靶材锥体间的电场加速下,以2000m/s的径向速度飞向管道内壁,液态合金颗粒撞击金属内壁基材,颗粒的动能转化成熔融基材表面s

σ

面积,深度dq表层的热能,其中dq是溅射颗粒的直径。液态溅射颗粒与基材碰撞熔融的相互作用时间间隔约为100ns。在这100ns时间内基体向内传递的热量引起的温升较低,内层基体温度低于其热形变和热相变的临界温度。

22.本实用新型具有以下优点:

23.本实用新型采用管内溅射靶,替代旋转电极;用阴极中心送粉产生高速喷射合金熔融颗粒,撞击相同材质的靶材。溅射合金液滴由两个部分构成,1)是喷射熔融颗粒在靶材表面的破碎和溅射;2)喷射颗粒在熔融靶材表面产生的靶材溅射。本方法在实际操作中更具可行性,免除旋转电极机械部件的制造难度。磁化电弧和溅射靶材都可以做到直径小于金属管道的内径,利用支撑伸杆能够达到20mm直径管道内1000mm的部位,细长管道内冶金熔融结合镀膜的世界性技术难题得到迎刃而解。

附图说明

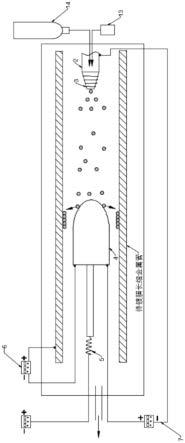

24.图1为一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置结构示意图;

25.图2为一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置阴极和阳极外套的结构示意图。

26.附图标记:

27.1、阴极;11、阴极本体;12、第一通孔;13、送粉装置;14、送气装置;2、阳极外套;3、电磁线圈;4、靶材;5、步进机构;6、第一稳压电源;7、第二稳压电源。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

29.实施例1

30.如图1-2所示,一种长细金属管内电弧合金粉末溅射冶金熔融镀膜装置,包括设置在待镀膜长细金属管一端内部的阴极1,设置在阴极1前端外部的阳极外套2,设置在阳极外套2外侧的电磁线圈3,设置在待镀膜长细金属管另一端内部的靶材4,与靶材4末端连接的步进机构5,与待镀膜长细金属管、靶材4连接的第一稳压电源6和与阳极外套2、靶材4连接的第二稳压电源7;

31.靶材4在步进机构5的推动下在待镀膜长细金属管内部中心移动,阳极外套2的前端朝向靶材4的前端;

32.阴极1包括阴极本体11、设置在阴极本体11轴向上的第一通孔12和与第一通孔12连通的送粉装置13、送气装置14;

33.阳极外套2的轴向上设置与第一通孔12连通的第二通孔;

34.第一稳压电源6的正极与待镀膜长细金属管外部连接,第一稳压电源6的负极与靶材4的末端连接;

35.第二稳压电源7的负极与阳极外套2连接,第二稳压电源7的正极与靶材4的末端连接;

36.阴极1的材质为钨铜合金,阴极1前端的形状为圆环;

37.阳极外套2为陶瓷封装,阳极外套2的材质为钨铜,阳极外套2的形状为中空圆台,第二通孔为阳极放电通道;

38.阴极1与阳极外套2之间设置绝缘垫片,绝缘垫片的材质为氮化硼;

39.电磁线圈3与阳极外套2之间、待镀膜长细金属管外部均设置冷却水管路;

40.靶材4面向阳极外套2一侧的形状为旋转抛物面或锥面;

41.靶材4的材料与送粉装置13向待镀膜长细金属管内输出的材料相同,靶材4与步进机构5通过支撑伸杆连接;

42.靶材4的材料与送粉装置13向待镀膜长细金属管内输出的材料均为钛合金;

43.送气装置14向待镀膜长细金属管内输出工作气体,工作气体为氩气,镀膜装置外部的工作气压为10—100pa;

44.阴极1和阳极外套2也可在待镀膜长细金属管内部移动。

45.待镀膜长细金属管的内径约为φ20mm,作为管内溅射体的靶材4采用与电弧喷射合金颗粒相同材质制备的棒材,棒材的溅射面车成旋转抛物面(或尖锥面)。靶材4在电弧羽流加热熔融和溅射过程中,基本保持圆锥体。可使溅射过程持续进行,溅射颗粒的角度分布改变不大。靶材的构型如图1所示:靶材4后面固定在支撑伸杆上,通过步进机构5可以在金属细长管内移动;磁化电弧喷射熔融合金颗粒高速碰撞表面熔融的溅射靶材4,类似于雨滴降落在湖水表面形成细小雨滴向四周溅射。

46.在金属管内,同样材质的钛合金溅射棒材与电弧之间施加转移弧电压,即施加一级加速电压,靶材4的电位高于电弧阳极的电位。电弧羽流和熔融的、带负电荷的钛颗粒在转移弧电压作用下都会受到加速并喷射到溅射棒材上,棒材在电弧羽流的加热过程中其表面熔融成为液态钛合金。钛合金液滴以2000m/s的定向速度撞击溅射棒材表面的液态钛合金,产生细小的钛合金液滴溅射,飞向金属管的内壁(360

°

方向)。飞溅出去的钛合金液滴,依然处于高电子密度的磁化等离子体中,钛合金液滴表面带有负电荷。在溅射棒材与金属管之间施加二级加速电压,也就是金属管的电位高于靶材4的电位,比电弧阳极的电位更高。溅射出的带负电钛合金液滴受到二级加速电压的加速作用,其速度达到2000m/s,飞向金属管内壁。

47.磁旋转阴极中心送粉电弧的阳极外套2采用陶瓷封装,小流量净水冷循环冷却,确保在电弧喷涂过程中阳极温度不超过2000℃。而钛合金颗粒的熔点在1640℃,在阳极壁面不会形成沾粘、堆积和冷凝。在阳极陶瓷外壳2外增加一个直流电磁线圈3,在阳极电弧通道内产生500gs的稳态纵向磁场,通道内的电弧电子电流是从阴极圆环的某处边缘通向阳极的壁上,因此阳极通道内的电弧电流具有径向分量。

48.在电弧电流旋转的过程中,电弧电流的阳极弧根在阳极通道壁面上旋转,阴极弧根在作为第一通道12的阴极圆环上旋转。旋转的电弧电流将使得通道内的放电气体得到较为均匀地加热,也能够避免将金属粉末吹向阳极通道壁面。从而大幅降低金属粉末在阳极通道壁面的沾粘、堆积和冷凝。

49.具体电镀过程为:电弧喷射钛合金液滴在金属管道内钛合金靶材4上溅射,被镀细长金属管与溅射靶材4之间施加正电压加速带负电荷溅射钛合金液滴,溅射靶材与电弧阳极之间施加正电压,加速电弧等离子体电子和带负电钛合金液滴,钛合金液滴溅射是覆盖角向360

°

,电弧和溅射靶材可以在细长金属管道内沿轴向(负轴向)运动。运动速度可以通过步进电机5调节,电弧和被镀细长金属管的工作环境处于10—100pa的低气压环境。电弧的工质气体选择氩气,氩气可以循环使用,钛合金与金属管道内壁形成冶金熔融结合的镀层,并且金属管道内部基体的温度升高不超过基体的相变和热形变温度。冶金熔融结合的镀层抗拉伸强度大于600mpa。

50.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1