一种阀门生产的打磨装置的制作方法

1.本实用新型涉及阀门制造的技术领域,具体涉及一种阀门生产的打磨装置。

背景技术:

2.阀门的端面法兰与管道连接配合,在阀门端面进行钻孔前,需要将阀门端面上的端面圆进行充分打磨,防止端面的外表面发生凹凸不平的凸起现象,在工人进行管道连接及端面打孔时被刺伤手,现有技术中多采用砂纸慢慢磨平或者借助打磨装置进行的打磨,但是现有的打磨装置无法适应不同尺寸的阀门,这样使得其使用适应性大大减弱。

技术实现要素:

3.本实用新型的目的针对现有打磨装置无法适应不同尺寸的阀门的技术问题,提供了一种阀门生产的打磨装置。

4.本实用新型解决上述技术问题的技术方案如下:一种阀门生产的打磨装置,包括支撑底板和打磨装置;支撑底板的底面上设置有若干均匀分布的支撑脚;打磨装置包括一对左右移动设置在支撑底板上的打磨单元;打磨单元包括矩形框状的左右支撑框;左右支撑框上设置有限位打磨单元;限位打磨单元包括一对上下分布的矩形框状的限位框;下侧的限位框固定在左右支撑框的内部下端、上侧的限位框竖直移动设置在左右支撑框的内部的上部;限位框的外侧端面上摆动设置有一对前后对称设置的摆动限位板;上侧的摆动限位板的外侧端面下端、下侧的摆动限位板的外侧端面上端分别可拆卸式安装有圆柱状的限位插柱;左右支撑框的外侧设置有圆盘状的中心支撑板;中心支撑板的内侧端面上旋转设置有打磨支撑板;打磨支撑板的内侧端面前端和后端分别前后移动设置有打磨调节座;打磨调节座的内侧端面上设置有圆柱状的打磨柱;打磨柱的内侧端面与摆动限位板的外侧端面平齐;中心支撑板随着上侧的限位框的升降而升降;打磨支撑板的旋转中心轴与阀门的旋转中心轴共线。

5.作为上述技术方案的优选,支撑底板的上端面上成型有上下开口的下驱动槽;下驱动槽的左右侧壁之间枢接有下驱动螺纹杆;支撑底板的左端面上固定有下驱动电机;下驱动螺纹杆的左部和右部分别成型有外螺纹并且此对外螺纹旋向相反;左右支撑框的下端面上成型有与下驱动槽配合的下驱动块;一对下驱动块螺接在下驱动螺纹杆不同的外螺纹部上。

6.作为上述技术方案的优选,上侧的限位框的上端面上成型有一对前后分布的竖直导柱;竖直导柱垂直穿过左右支撑框的上侧壁;左右支撑框的上侧壁上竖直穿过并且螺接有升降驱动螺栓;升降驱动螺栓的下端枢接在上侧的限位框的上端面中心。

7.作为上述技术方案的优选,限位框的前后侧壁之间枢接有第一调节螺纹杆;第一调节螺纹杆的前后部分别成型有外螺纹并且此对外螺纹部旋向相反;限位框的开口内前后移动设置有一对前后对称的第一调节座;一对第一调节座螺接在第一调节螺纹杆不同的外螺纹部上;第一调节座的外侧端面上枢接有调节套;上侧的限位框的外侧端面下端和下侧

的限位框的外侧端面上端分别成型有一对前后分布的下枢接柱;摆动限位板的枢接在相应侧的下枢接柱上;摆动限位板靠近调节套的端面上垂直成型有圆柱状的调节插柱;调节插柱插设在相应侧的调节套上;第一调节螺纹杆的前端和后端分别成型有正六边形状的第一调节块。

8.作为上述技术方案的优选,上侧的限位框的外侧端面上端中部和下侧的限位框的外侧端面下端中部分别成型有水平延伸板;同侧的一对水平延伸板相互靠近的端面的外侧端分别成型有竖直伸缩套;中心支撑板的上端和下端分别成型有竖直伸缩杆;竖直伸缩杆竖直伸缩在相应侧的竖直伸缩套上;上侧的限位框的外侧端面上端、下侧的限位框的外侧端面下端分别成型有一对前后分布的前后导槽;前后导槽的前后侧壁之间成型有前后导柱;前后导槽内前后移动设置有随动移动座;随动移动座的外侧壁端面上枢接有外延支撑杆;中心支撑板的内侧端面中心成型有中心连接柱;中心连接柱上枢接有一对交叉设置的随动连接板;随动连接板的上端和下端分别与相应侧的外延支撑杆的外侧端固定连接。

9.作为上述技术方案的优选,中心支撑板的外侧端面上固定有打磨电机;打磨支撑板固定在相应侧的打磨电机的输出轴上。

10.作为上述技术方案的优选,打磨支撑板的前端和后端分别成型有径向调节槽;径向调节槽的前后侧壁之间枢接有第二调节螺杆;打磨调节座前后滑行设置在相应侧的径向调节槽内并且螺接在相应侧的第二调节螺杆上;第二调节螺杆的外侧端成型有正六边形状的第二调节块。

11.作为上述技术方案的优选,上侧的摆动限位板的外侧端面下端、下侧的摆动限位板的外侧端面上端分别成型有连接螺杆;限位插柱螺接在相应侧的连接螺杆上。

12.技术方案中的涉及的电机均为伺服电机。

13.本实用新型的有益效果在于:适应不同尺寸的阀门的法兰连接盘的外圆柱面打磨,适应性强。

附图说明

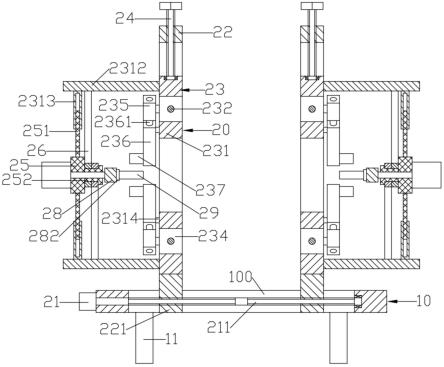

14.图1为本实用新型的剖面的结构示意图;

15.图2为本实用新型的右侧的限位打磨单元23的右视的结构示意图;

16.图3为本实用新型的右侧的限位打磨单元23的剖面的结构示意图;

17.图中,10、支撑底板;100、下驱动槽;11、支撑脚;20、打磨装置;21、下驱动电机;211、下驱动螺纹杆;22、左右支撑框;221、下驱动块;23、限位打磨单元;231、限位框;2310、前后导槽;2311、前后导柱;2312、水平延伸板;2313、竖直伸缩套;2314、下枢接柱;232、第一调节螺纹杆;2321、第一调节块;233、随动移动座;2331、外延支撑杆;234、第一调节座;235、调节套;236、摆动限位板;2361、调节插柱;237、限位插柱;24、升降驱动螺栓;25、中心支撑板;251、竖直伸缩杆;252、中心连接柱;26、随动连接板;27、打磨电机;28、打磨支撑板;280、径向调节槽;281、第二调节螺杆;2811、第二调节块;282、打磨调节座;29、打磨柱。

具体实施方式

18.如图1~图3所示,一种阀门生产的打磨装置,包括支撑底板10和打磨装置20;支撑底板10的底面上设置有若干均匀分布的支撑脚11;打磨装置20包括一对左右移动设置在支

撑底板10上的打磨单元;打磨单元包括矩形框状的左右支撑框22;左右支撑框22上设置有限位打磨单元23;限位打磨单元23包括一对上下分布的矩形框状的限位框231;下侧的限位框231固定在左右支撑框22的内部下端、上侧的限位框231竖直移动设置在左右支撑框22的内部的上部;限位框231的外侧端面上摆动设置有一对前后对称设置的摆动限位板236;上侧的摆动限位板236的外侧端面下端、下侧的摆动限位板236的外侧端面上端分别可拆卸式安装有圆柱状的限位插柱237;左右支撑框22的外侧设置有圆盘状的中心支撑板25;中心支撑板25的内侧端面上旋转设置有打磨支撑板28;打磨支撑板28的内侧端面前端和后端分别前后移动设置有打磨调节座282;打磨调节座282的内侧端面上设置有圆柱状的打磨柱29;打磨柱29的内侧端面与摆动限位板236的外侧端面平齐;中心支撑板25随着上侧的限位框231的升降而升降;打磨支撑板28的旋转中心轴与阀门的旋转中心轴共线。

19.如图1~图3所示,支撑底板10的上端面上成型有上下开口的下驱动槽100;下驱动槽100的左右侧壁之间枢接有下驱动螺纹杆211;支撑底板10的左端面上固定有下驱动电机21;下驱动螺纹杆211的左部和右部分别成型有外螺纹并且此对外螺纹旋向相反;左右支撑框22的下端面上成型有与下驱动槽100配合的下驱动块221;一对下驱动块221螺接在下驱动螺纹杆211不同的外螺纹部上。

20.如图1~图3所示,上侧的限位框231的上端面上成型有一对前后分布的竖直导柱;竖直导柱垂直穿过左右支撑框22的上侧壁;左右支撑框22的上侧壁上竖直穿过并且螺接有升降驱动螺栓24;升降驱动螺栓24的下端枢接在上侧的限位框231的上端面中心。

21.如图1~图3所示,限位框231的前后侧壁之间枢接有第一调节螺纹杆232;第一调节螺纹杆232的前后部分别成型有外螺纹并且此对外螺纹部旋向相反;限位框231的开口内前后移动设置有一对前后对称的第一调节座234;一对第一调节座234螺接在第一调节螺纹杆232不同的外螺纹部上;第一调节座234的外侧端面上枢接有调节套235;上侧的限位框231的外侧端面下端和下侧的限位框231的外侧端面上端分别成型有一对前后分布的下枢接柱2314;摆动限位板236的枢接在相应侧的下枢接柱2314上;摆动限位板236靠近调节套235的端面上垂直成型有圆柱状的调节插柱2361;调节插柱2361插设在相应侧的调节套235上;第一调节螺纹杆232的前端和后端分别成型有正六边形状的第一调节块2321。

22.如图1~图3所示,上侧的限位框231的外侧端面上端中部和下侧的限位框231的外侧端面下端中部分别成型有水平延伸板2312;同侧的一对水平延伸板2312相互靠近的端面的外侧端分别成型有竖直伸缩套2313;中心支撑板25的上端和下端分别成型有竖直伸缩杆251;竖直伸缩杆251竖直伸缩在相应侧的竖直伸缩套2313上;上侧的限位框231的外侧端面上端、下侧的限位框231的外侧端面下端分别成型有一对前后分布的前后导槽2310;前后导槽2310的前后侧壁之间成型有前后导柱2311;前后导槽2310内前后移动设置有随动移动座233;随动移动座233的外侧壁端面上枢接有外延支撑杆2331;中心支撑板25的内侧端面中心成型有中心连接柱252;中心连接柱252上枢接有一对交叉设置的随动连接板26;随动连接板26的上端和下端分别与相应侧的外延支撑杆2331的外侧端固定连接。

23.如图1~图3所示,中心支撑板25的外侧端面上固定有打磨电机27;打磨支撑板28固定在相应侧的打磨电机27的输出轴上。

24.如图1~图3所示,打磨支撑板28的前端和后端分别成型有径向调节槽280;径向调节槽280的前后侧壁之间枢接有第二调节螺杆281;打磨调节座282前后滑行设置在相应侧

的径向调节槽280内并且螺接在相应侧的第二调节螺杆281上;第二调节螺杆281的外侧端成型有正六边形状的第二调节块2811。

25.如图1~图3所示,上侧的摆动限位板236的外侧端面下端、下侧的摆动限位板236的外侧端面上端分别成型有连接螺杆;限位插柱237螺接在相应侧的连接螺杆上。

26.阀门生产的打磨装置的工作原理:

27.根据阀门进出端的外径调节上侧的限位框231的上下位置,更换限位插柱237使得限位插柱237的直径与阀门进出端的法兰的连接孔的直径相同;然后把阀门的两端插入到两对限位框231之间,然后调节摆动限位板236的倾斜角度,使得限位插柱237正对阀门进出端的法兰的连接孔,然后一对左右支撑框22相互远离使得限位插柱237自内向外插入到相应侧的法兰的连接孔,这样阀门被限位;接着调节打磨调节座282的位置,使得两对打磨柱29与阀门进出端的法兰的外圆柱面抵靠;最后一对打磨支撑板28旋转使得两对打磨柱29对阀门进出端的法兰的外圆柱面进行打磨;

28.这样适应不同尺寸的阀门的法兰连接盘的外圆柱面打磨,适应性强。

29.以上内容仅为本实用新型的较佳实施方式,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1