一种玻璃壶生产用壶口磨圆装置的制作方法

1.本实用新型涉及玻璃壶生产技术领域,特别是涉及一种玻璃壶生产用壶口磨圆装置。

背景技术:

2.壶是陶瓷、金属或玻璃制成的一种有把有嘴的器具,通常用来盛茶、酒等液体,大多由壶盖、壶身、壶底、圈足四部分组成,其中玻璃壶采用玻璃为主要原料加工而成,通过热熔、浮雕、锻打、晶彩、夹丝等操作方式制成,在壶体凝结后,一般会使用玻璃壶生产用壶口磨圆装置对壶口进行打磨,去除壶口处的锋利结晶或粗糙坑洼,现有的玻璃壶生产用壶口磨圆装置基本上已经能够满足日常的使用需求,但仍有一些不足之处需要改进;

3.现有的玻璃壶生产用壶口磨圆装置一般是使用电机带动打磨带或打磨盘来进行打磨的,通过手持壶体,将壶口与打磨带或打磨盘紧密贴合,通过打磨带或打磨盘的高速旋转来进行打磨,壶口打磨完成,但是在实际生产过程中,当玻璃壶的需求量较大时,工作人员需要长时间手持壶体进行打磨,对工作人员的体能消耗较大,且当壶体较大时对体力的消耗加剧,工作人员无法长时间进行作业,装置的实用性不强,为此我们提出一种玻璃壶生产用壶口磨圆装置。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种玻璃壶生产用壶口磨圆装置,通过设置的限位结构等,玻璃壶本体能够插入限位槽内部,并通过多组支撑件对玻璃壶本体进行支撑托举,使玻璃壶本体能够在支撑件的支撑下与磨具接触并进行打磨作业,避免了当玻璃壶的需求量较大时,工作人员需要长时间手持壶体进行打磨,对工作人员的体能消耗较大,且当壶体较大时对体力的消耗加剧,工作人员无法长时间进行作业的问题,提高了装置的实用性。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种玻璃壶生产用壶口磨圆装置,包括打磨装置本体、磨具、抽风管和玻璃壶本体,所述打磨装置本体底端转动设置有磨具,且磨具底端与玻璃壶本体顶端表面贴合,所述打磨装置本体通过限位结构对玻璃壶本体的位置进行限制,所述限位结构包括设置在打磨装置本体表面上的限位槽、设置在限位槽底端表面上的若干组调节槽、贯穿调节槽中部的连接杆、设置在连接杆两侧表面上的螺纹杆、啮合在螺纹杆表面上的螺母、设置在连接杆外侧表面上的握把和设置在握把内侧表面上的支撑件,所述支撑件顶端表面皆贴合在玻璃壶本体表面上;

6.所述限位槽环绕设置在磨具外部,所述限位槽外壁和底端开设有用于放置玻璃壶本体的通孔;

7.所述螺纹杆皆贯穿调节槽两侧表面。

8.作为本实用新型的一种优选技术方案,所述连接杆皆设置为矩形,所述调节槽皆设置为与连接杆相互配合的矩形槽。

9.作为本实用新型的一种优选技术方案,所述调节槽两侧表面皆开设有与螺纹杆相互配合的直槽孔。

10.作为本实用新型的一种优选技术方案,所述螺母外壁表面皆环形开设有若干组凹槽。

11.作为本实用新型的一种优选技术方案,所述限位槽右侧设置有排尘口,且排尘口通过锁定结构与抽风管连接,所述锁定结构包括设置在抽风管外壁表面上的若干组铰接件、设置在铰接件上的连接板、开设在连接板两侧表面上的弹簧槽、贯穿弹簧槽外侧表面的插杆、设置在弹簧槽内部的弹簧、套设在插杆表面上的套环、设置在套环左侧表面上的推杆和设置在排尘口外壁表面上的若干组插槽,所述插槽内部皆插入有插杆;

12.所述推杆皆贯穿弹簧槽左侧表面。

13.作为本实用新型的一种优选技术方案,所述插杆外侧末端皆设置为弧形。

14.作为本实用新型的一种优选技术方案,两组所述插槽之间的距离与连接板的宽度相同。

15.与现有技术相比,本实用新型能达到的有益效果是:

16.1.通过设置的限位结构等,有效避免了当玻璃壶的需求量较大时,工作人员需要长时间手持壶体进行打磨,对工作人员的体能消耗较大,且当壶体较大时对体力的消耗加剧,工作人员无法长时间进行作业的问题,通过转动螺母,使螺母在螺纹杆的限制转动,两组螺母不再相互配合对连接杆的位置进行限制,再拉动握把,使握把带动连接杆在调节槽的限制下移动,连接杆带动支撑件移动至合适位置,再移动玻璃壶本体,使玻璃壶本体通过限位槽前端的开口进入限位槽内部,并使支撑件推动玻璃壶本体进行托举,玻璃壶本体在支撑件的支撑下与磨具接触,工作人员握持玻璃壶本体保证玻璃壶本体的稳定即可进行打磨,从而达到代替握持玻璃壶本体进行打磨作业的方式的目的,提高了装置的实用性;

17.2.通过设置的抽风管、排尘口和锁定结构等,有效避免了打磨过程在产生的粉尘飞散,容易对工作人员的呼吸道造成伤害问题,通过移动抽风管,使抽风管贴合在排尘口表面上,再转动连接板,使连接板在铰接件的限制下插入两组插槽之间,弹簧推动插杆插入插槽内部,使插槽配合插杆对连接板的位置进行限制,抽风管与排尘口连接完成,生产过程中产生的粉尘在抽风管的吸力下通过排尘口从限位槽中排出,从而达到减少打磨产生的粉尘对工作人员造成的影响的目的,提高了装置使用时的安全性。

附图说明

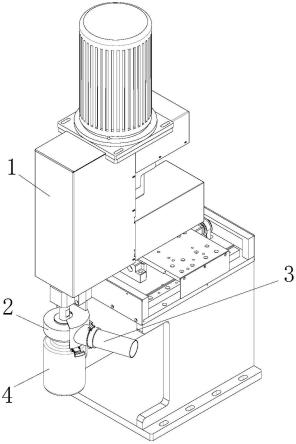

18.图1为本实用新型的立体结构示意图;

19.图2为本实用新型的正视结构示意图;

20.图3为本实用新型的俯视剖面结构示意图;

21.图4为本实用新型的侧视剖面结构示意图;

22.图5为本实用新型锁定结构的局部俯视剖面结构示意图;

23.图6为本实用新型的图2中a处地放大结构示意图;

24.图7为本实用新型的图3中b处地放大结构示意图;

25.图8为本实用新型的图4中c处地放大结构示意图;

26.图9为本实用新型的图5中d处地放大结构示意图。

27.其中:1、打磨装置本体;2、磨具;3、抽风管;4、玻璃壶本体;5、限位结构;51、限位槽;52、调节槽;53、连接杆;54、螺纹杆;55、螺母;56、握把;57、支撑件;6、排尘口;7、锁定结构;71、铰接件;72、连接板;73、弹簧槽;74、插杆;75、弹簧;76、套环;77、推杆;78、插槽。

具体实施方式

28.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本实用新型的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

29.实施例:

30.请参阅图1-图9,一种玻璃壶生产用壶口磨圆装置,包括打磨装置本体1、磨具2、抽风管3和玻璃壶本体4,打磨装置本体1底端转动设置有磨具2,且磨具2底端与玻璃壶本体4顶端表面贴合,打磨装置本体1通过限位结构5对玻璃壶本体4的位置进行限制,限位结构5包括设置在打磨装置本体1表面上的限位槽51、设置在限位槽51底端表面上的若干组调节槽52、贯穿调节槽52中部的连接杆53、设置在连接杆53两侧表面上的螺纹杆54、啮合在螺纹杆54表面上的螺母55、设置在连接杆53外侧表面上的握把56和设置在握把56内侧表面上的支撑件57,支撑件57顶端表面皆贴合在玻璃壶本体4表面上;

31.限位槽51环绕设置在磨具2外部,限位槽51外壁和底端开设有用于放置玻璃壶本体4的通孔;

32.螺纹杆54皆贯穿调节槽52两侧表面。

33.当需要对玻璃壶本体4的位置进行限制时,通过转动螺母55,使两组螺母55在螺纹杆54的限制下转动,两组螺母55不再配合调节槽52对连接杆53的位置进行限制,在推动或拉动握把56,使握把56带动连接杆53在调节槽52的限制下移动,连接杆53带动支撑件57移动至合适位置,再移动玻璃壶本体4,使玻璃壶本体4通过限位槽51外壁和底端开设的通孔进入限位槽51内部,并通过支撑件57对玻璃壶本体4的壶口进行支撑,玻璃壶本体4放置稳固后再转动螺母55,使螺母55重新对支撑件57的位置进行固定,磨具2底端与玻璃壶本体4接触并进行打磨,在进行打磨时工作人员不再需要握持玻璃壶本体4,只需保持玻璃壶本体4的稳定即可。

34.在其他实施例中,连接杆53皆设置为矩形,调节槽52皆设置为与连接杆53相互配合的矩形槽;

35.通过该设计,使连接杆53能够在调节槽52的限制下移动,从而达到对连接杆53的位置进行调整和限制的目的。

36.在其他实施例中,调节槽52两侧表面皆开设有与螺纹杆54相互配合的直槽孔;

37.通过该设计,使螺纹杆54能够在调节槽52两侧表面开设的直槽孔内移动,从而达到使螺纹杆54能够随着连接杆53的移动而调整位置的目的。

38.在其他实施例中,螺母55外壁表面皆环形开设有若干组凹槽;

39.通过该设计,使工作人员在转动螺母55时,手指能够陷入螺母55表面设置的凹槽

之间,手指与螺母55的接触面积增大,从而达到增大在转动螺母55时与手指与螺母55表面产生的摩擦力,防止在转动过程中手指打滑的目的。

40.在其他实施例中,限位槽51右侧设置有排尘口6,且排尘口6通过锁定结构7与抽风管3连接,锁定结构7包括设置在抽风管3外壁表面上的若干组铰接件71、设置在铰接件71上的连接板72、开设在连接板72两侧表面上的弹簧槽73、贯穿弹簧槽73外侧表面的插杆74、设置在弹簧槽73内部的弹簧75、套设在插杆74表面上的套环76、设置在套环76左侧表面上的推杆77和设置在排尘口6外壁表面上的若干组插槽78,插槽78内部皆插入有插杆74;

41.推杆77皆贯穿弹簧槽73左侧表面;

42.当在进行打磨作业前,通过移动抽风管3,使抽风管3与排尘口6表面贴合,再转动连接板72,使连接板72在铰接件71的限制下移动,连接板72带动插杆74移动,使插槽78外壁挤压插杆74,插杆74挤压弹簧75,弹簧75拉动插杆74收入弹簧槽73内部,使连接板72能够插入两组插槽78之间,连接板72移动至合适位置处后,弹簧75推动插杆74插入插槽78内部,插槽78配合插杆74对连接板72的位置进行固定,抽风管3安装完成,打磨过程中产生的粉尘通过排尘口6进入抽风管3内部并抽走,减少粉尘对工作人员产生的影响,作用完成后,通过拉动推杆77,使推杆77通过套环76带动插杆74在弹簧槽73内部移动,使插杆74从插槽78内部移出,插槽78不再配合插杆74对连接板72的位置进行限制,使连接板72能够从两组插槽78之间转出,排尘口6的限制解除,即可对排尘口6进行快速拆除,防止排尘口6内的粉尘从倒灌至限位槽51内部。

43.在其他实施例中,插杆74外侧末端皆设置为弧形;

44.通过该设计,使插杆74外侧末端在受到外力挤压后能够产生移动并收入弹簧槽73内部,从而达到在安装连接板72时不需要对插杆74进行手动挤压的目的。

45.在其他实施例中,两组插槽78之间的距离与连接板72的宽度相同;

46.通过该设计,使连接板72在插入两组插槽78之间后,排尘口6不会带动连接板72在两组插槽78之间产生明显的位移,从而达到提高排尘口6在工作过程中的稳定性的目的。

47.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

48.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1