一种铸锭机铅锭脱落机构的制作方法

1.本实用新型涉及金属冶炼领域,特别涉及一种铸锭机铅锭脱落机构。

背景技术:

2.随着铝制品的兴起,铝冶炼行业也发展迅速,自动化及机械化的程度也大力提高,由原来的人工浇铸、人工码垛改进为铸锭机、叠锭机来完成。在合金铅的铸锭成型工艺中由于铅锭和模具之间的附着力大,导致铅模中的铅锭在铸锭机翻转位置时不能自动与铅模分离,为此需增加脱落机构,使铅锭与铅模分离,但脱落机构铰接处由于受力较大,容易发生损坏。

3.针对以上问题,现需提供一种铸锭机铅锭脱落机构,能对脱落机构铰接处进行拆卸和更换。

技术实现要素:

4.本实用新型旨在解决现有锭机铅锭不易脱落的技术问题,提供一种铸锭机铅锭脱落机构,能对脱落机构铰接处进行拆卸和更换。

5.本实用新型提供的技术方案为:一种铸锭机铅锭脱落机构,包括机架,所述机架末端设置有脱落机构,所述脱落机构包括横杆、气缸、振打锤,所述振打锤包括振臂和振锤,所述横杆两端与机架两侧固定连接,所述气缸的伸缩端与振臂顶端铰接,所述气缸的另一端与横杆铰接,所述振锤正对铸锭机上的模具,所述振臂与机架上的连接杆之间设置有铰接部,所述振臂通过铰接部与机架上的连接杆铰接,所述连接杆正对振臂的一侧开设有竖直向下的t 形滑槽,所述滑槽内设置有螺杆,所述螺杆穿过铰接部,所述铰接部通过螺杆固定于连接杆上。

6.通过采用上述技术方案,脱落机构设置于铸锭机的机架末端,脱落机构包括横杆、气缸、振打锤,振打锤包括振臂和振锤,横杆与机架固定连接,气缸的伸缩端与振臂铰接,另一端与横杆铰接,振臂与机架上的连接杆通过铰接部铰接,连接杆上设置有t形滑槽,铰接部通过螺杆可在滑槽内滑动并固定。当脱落机构工作时,振臂与连接杆的铰接处受力较大,铰接部可以在滑槽内滑动,当滑动至合适位置时用螺杆固定,对铰接部可随时进行拆卸和更换,提高了铰接部设置的灵活性。本实用新型利用连接杆上滑槽和螺杆,实现对铰接部的拆卸和更换,提高了脱落机构的实用性。

7.作为本实用新型的进一步设置,所述铰接部包括底座和铰接座,所述底座和铰接座固定连接,所述螺杆依次穿过底座和铰接座。

8.作为本实用新型的进一步设置,所述螺杆对称设置为两个。

9.通过采用上述技术方案,铰接部包括底座和铰接座,底座的设置可增加振臂相对于铰接座的转动角度,螺杆穿过底座和铰接座并对称设置为两个能更好的将铰接部固定于连接杆上。

10.作为本实用新型的进一步设置,所述气缸和振打锤均对称设置,两个所述振打锤

交替捶打。

11.作为本实用新型的进一步设置,振臂和振锤之间设置有加强块。

12.通过采用上述技术方案,气缸和振打锤均对称设置,当一个振打锤捶打模具内铅锭的左侧后,另一个捶打铅锭的右侧,增强了脱落机构的脱落效果,加强块的设置进一步的提高了振臂和振锤之间连接的稳定性。

13.与现有技术相比,本实用新型的有益效果在于:

14.1、本实用新型提供的一种铸锭机铅锭脱落机构,当脱落机构工作时,振臂与连接杆的铰接处受力较大,铰接部可以在滑槽内滑动,当滑动至合适位置时用螺杆固定,对铰接部可随时进行拆卸和更换,提高了铰接部设置的灵活性。本实用新型利用连接杆上滑槽和螺杆,实现对铰接部的拆卸和更换,提高了脱落机构的实用性。

15.2、本实用新型提供的一种铸锭机铅锭脱落机构,铰接部包括底座和铰接座,底座的设置可增加振臂相对于铰接座的转动角度,螺杆穿过底座和铰接座并对称设置为两个能更好的将铰接部固定于连接杆上。

16.3、本实用新型提供的一种铸锭机铅锭脱落机构,气缸和振打锤均对称设置,当一个振打锤捶打模具内铅锭的左侧后,另一个捶打铅锭的右侧,增强了脱落机构的脱落效果,加强块的设置进一步的提高了振臂和振锤之间连接的稳定性。

附图说明

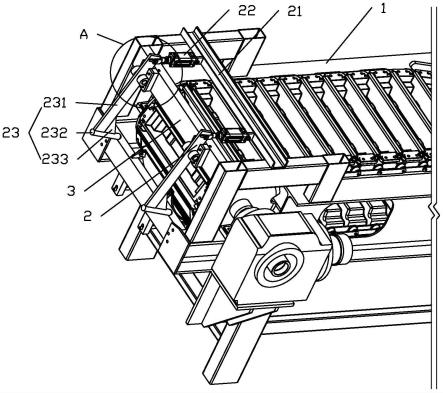

17.图1是本实用新型一种铸锭机铅锭脱落机构立体结构示意图;

18.图2是图1中a处结构放大示意图;

19.附图中,1、机架;2、脱落机构;21、横杆;22、气缸;23、振打锤;231、振臂;232、振锤;233、加强块;3、连接杆;4、铰接部;41、底座;42、铰接座;5、滑槽;6、螺杆。

具体实施方式

20.以下结合附图和具体实施例对本实用新型作进一步说明。

21.参照图1~图2,本实用新型提供的一种铸锭机铅锭脱落机构,包括机架1,所述机架1 末端设置有脱落机构2,所述脱落机构包括横杆21、气缸22、振打锤23,所述振打锤23包括振臂231和振锤232,所述横杆21两端与机架1两侧固定连接,所述气缸22的伸缩端与振臂231顶端铰接,所述气缸22的另一端与横杆21铰接,所述振锤232正对铸锭机上的模具,所述振臂231与机架1上的连接杆3之间设置有铰接部4,所述振臂231通过铰接部4 与机架1上的连接杆3铰接,所述连接杆3正对振臂231的一侧开设有竖直向下的t形滑槽 5,所述滑槽5内设置有螺杆6,所述螺杆6穿过铰接部4,所述铰接部4通过螺杆6固定于连接杆3上。采用上述技术方案,脱落机构2设置于铸锭机的机架1末端,脱落机构2包括横杆21、气缸22、振打锤23,振打锤23包括振臂231和振锤232,横杆21与机架1固定连接,气缸22的伸缩端与振臂231铰接,另一端与横杆21铰接,振臂231与机架1上的连接杆3通过铰接部4铰接,连接杆3上设置有t形滑槽5,铰接部4通过螺杆6可在滑槽5内滑动并固定。当脱落机构2工作时,振臂231与连接杆3的铰接处受力较大,铰接部4可以在滑槽5内滑动,当滑动至合适位置时用螺杆6固定,对铰接部4可随时进行拆卸和更换,提高了铰接部4设置的灵活性。本实用新型利用连接杆3上滑槽5和螺杆6,实现对铰接部4 的拆卸和更换,提高了脱落机构2的实用性。

22.更进一步地,所述铰接部4包括底座41和铰接座42,所述底座41和铰接座42固定连接,所述螺杆6依次穿过底座41和铰接座42,所述螺杆6对称设置为两个。采用上述技术方案,铰接部4包括底座41和铰接座42,底座41的设置可增加振臂231相对于铰接座42 的转动角度,螺杆6穿过底座41和铰接座42并对称设置为两个能更好的将铰接部4固定于连接杆3上。

23.更进一步地,所述气缸22和振打锤23均对称设置,两个所述振打锤23交替捶打,振臂 231和振锤232之间设置有加强块233。采用上述技术方案,气缸22和振打锤23均对称设置,当一个振打锤23捶打模具内铅锭的左侧后,另一个捶打铅锭的右侧,增强了脱落机构2的脱落效果,加强块233的设置进一步的提高了振臂231和振锤232之间连接的稳定性。

技术特征:

1.一种铸锭机铅锭脱落机构,其特征在于:包括机架(1),所述机架(1)末端设置有脱落机构(2),所述脱落机构包括横杆(21)、气缸(22)、振打锤(23),所述振打锤(23)包括振臂(231)和振锤(232),所述横杆(21)两端与机架(1)两侧固定连接,所述气缸(22)的伸缩端与振臂(231)顶端铰接,所述气缸(22)的另一端与横杆(21)铰接,所述振锤(232)正对铸锭机上的模具,所述振臂231与机架(1)上的连接杆(3)之间设置有铰接部(4),所述振臂(231)通过铰接部(4)与机架(1)上的连接杆(3)铰接,所述连接杆(3)正对振臂(231)的一侧开设有竖直向下的t形滑槽(5),所述滑槽(5)内设置有螺杆(6),所述螺杆(6)穿过铰接部(4),所述铰接部(4)通过螺杆(6)固定于连接杆(3)上。2.根据权利要求1所述的一种铸锭机铅锭脱落机构,其特征在于:所述铰接部(4)包括底座(41)和铰接座(42),所述底座(41)和铰接座(42)固定连接,所述螺杆(6)依次穿过底座(41)和铰接座(42)。3.根据权利要求2所述的一种铸锭机铅锭脱落机构,其特征在于:所述螺杆(6)对称设置为两个。4.根据权利要求1所述的一种铸锭机铅锭脱落机构,其特征在于:所述气缸(22)和振打锤(23)均对称设置,两个所述振打锤(23)交替捶打。5.根据权利要求1所述的一种铸锭机铅锭脱落机构,其特征在于:振臂(231)和振锤(232)之间设置有加强块(233)。

技术总结

本实用新型涉及一种铸锭机铅锭脱落机构,包括机架,所述机架末端设置有脱落机构,所述脱落机构包括横杆、气缸、振打锤,所述振打锤包括振臂和振锤,所述横杆两端与机架两侧固定连接,所述气缸的伸缩端与振臂顶端铰接,所述气缸的另一端与横杆铰接,所述振锤正对铸锭机上的模具,所述振臂与机架上的连接杆之间设置有铰接部,所述振臂通过铰接部与机架上的连接杆铰接,所述连接杆正对振臂的一侧开设有竖直向下的T形滑槽,所述滑槽内设置有螺杆,所述螺杆穿过铰接部,所述铰接部通过螺杆固定于连接杆上。本实用新型旨在提供一种铸锭机铅锭脱落机构,能对脱落机构铰接处进行拆卸和更换。能对脱落机构铰接处进行拆卸和更换。能对脱落机构铰接处进行拆卸和更换。

技术研发人员:李奕龙 蔡浩 杨正群

受保护的技术使用者:襄阳远锐资源工程技术有限公司

技术研发日:2022.05.20

技术公布日:2022/10/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1