一种全自动数控磨床的制作方法

1.本技术涉及数控磨床的领域,尤其是涉及一种全自动数控磨床。

背景技术:

2.数控磨床是利用磨具对工件表面进行磨削加工的机床。大多数的磨床是使用高速旋转的砂轮进行磨削加工,少数的是使用油石、砂带等其他磨具和游离磨料进行加工,如珩磨机、超精加工机床、砂带磨床、研磨机和抛光机等。数控磨床又有数控平面磨床、数控无心磨床、数控内外圆磨床、数控立式万能磨床、数控坐标磨床、数控成形磨床等等。

3.针对上述中的相关技术,发明人认为现有的数控磨床在对工件进行加工时,大多仍需人工将工件依次放入,在砂轮打磨工件时,飞溅出来的工件屑会四处飞溅,从而容易对工人的身体造成损害,同时工人若大量的吸入这种尘末也会对身体造成伤害,且工人长时间处于工作中,容易出现疲劳,进而影响生产效率。

技术实现要素:

4.为了解决现有数控磨床通过人工放置工件容易影响生产效率,同时容易对工人身体造成伤害的技术问题,本技术提供一种全自动数控磨床。

5.本技术提供一种全自动数控磨床,采用如下的技术方案:

6.一种全自动数控磨床,包括机体和固定台,所述固定台的外表面固定安装在所述机体的一侧表面,所述固定台的上表面两侧分别固定安装有侧板,两个所述侧板的一端穿过所述机体的内部并延伸至所述机体的另一侧,所述固定台的上表面设置有自动输料装置,所述自动输料装置包括第一液压缸,通过所述第一液压缸活塞杆的伸缩带动工件进入所述机体内;

7.两个所述侧板位于所述机体内的一侧表面设置有夹紧机构,所述夹紧机构包括微型液压缸,通过所述微型液压缸活塞杆的伸缩对工件进行夹持。

8.可选的,所述自动输料装置还包括凹槽,所述凹槽开设在所述固定台的上表面,所述第一液压缸的下表面固定安装在所述凹槽的内底壁,所述第一液压缸的活塞杆一端延伸至所述凹槽外表面并固定连接有支撑板。

9.可选的,所述侧板的上表面固定安装有支架,所述支架的内侧壁固定连接有挡板,所述挡板的一侧表面开设有两个穿孔,两个所述穿孔的内壁分别滑动卡接有隔块,两个所述隔块的一侧表面分别固定连接有电动伸缩杆,所述电动伸缩杆的一侧表面固定安装在所述固定台一侧表面。

10.可选的,所述两个所述侧板的一侧表面分别通过皮带轮固定安装有传送皮带,所述侧板的另一侧表面固定安装有电机,所述电机的输出轴一端固定套接有转轴,所述转轴的两端分别与所述皮带轮的内壁固定套接。

11.可选的,所述侧板位于所述机体内的一侧表面固定安装有限位开关。

12.可选的,所述夹紧机构还包括限位板,所述限位板的一侧表面与所述侧板的一侧

表面固定连接,所述限位板的另一侧表面开设有滑槽,所述滑槽的内壁滑动卡接有夹板,所述夹板的一端与所述微型液压缸的活塞杆一端固定连接,所述微型液压缸的外表面固定安装在所述侧板的内壁。

13.综上所述,本技术包括以下至少一种有益技术效果:

14.通过设置自动输料装置,启动电机,电机输出轴的转动带动转轴转动,转轴的转动通过皮带轮带动传送皮带转动,支撑板在第一液压缸活塞杆的作用下延伸至支架内,将工件通过支架上方放入支架内,放入一定数量的工件后,挡板下方的电动伸缩杆一端伸出带动隔块沿着穿孔伸出将支撑板上的工件与上方的工件隔开,然后第一液压缸的活塞杆收缩带动支撑板下移,支撑板下移带动工件落到传送皮带上,从而达到自动运输工件的效果。

附图说明

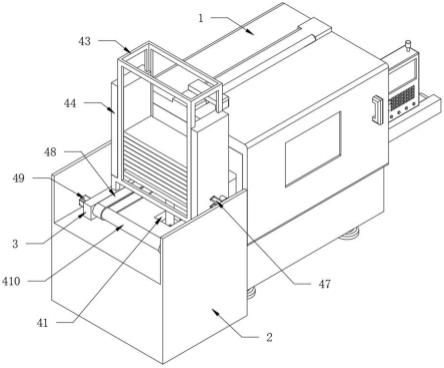

15.图1是本实用新型提出的一种全自动数控磨床的示意图;

16.图2是本实用新型提出的一种全自动数控磨床的机体结构立体图;

17.图3是本实用新型提出的一种全自动数控磨床的支架结构立体图;

18.图4是本实用新型提出的一种全自动数控磨床的第一液压缸结构立体图;

19.图5是本实用新型提出的一种全自动数控磨床的限位开关结构立体图。

20.图中:1、机体;2、固定台;3、侧板;4、第一液压缸;41、凹槽;42、支撑板;43、支架;44、挡板;45、穿孔;46、隔块;47、电动伸缩杆;48、传送皮带;49、电机;410、转轴;5、微型液压缸;51、限位板;52、滑槽;53、夹板;6、限位开关。

具体实施方式

21.以下结合附图1-5对本技术作进一步详细说明。

22.参照图1-5,一种全自动数控磨床,包括机体1和固定台2,固定台2的外表面固定安装在机体1的一侧表面,固定台2的上表面两侧分别固定安装有侧板3,两个侧板3的一端穿过机体1的内部并延伸至机体1的另一侧,固定台2的上表面设置有自动输料装置,自动输料装置包括第一液压缸4,通过第一液压缸4活塞杆的伸缩带动工件进入机体1内;

23.自动输料装置还包括凹槽41,凹槽41开设在固定台2的上表面,第一液压缸4的下表面固定安装在凹槽41的内底壁,第一液压缸4的活塞杆一端延伸至凹槽41外表面并固定连接有支撑板42,凹槽41内第一液压缸4活塞杆的伸出带动支撑板42上下移动;

24.侧板3的上表面固定安装有支架43,支架43的内侧壁固定连接有挡板44,挡板44的一侧表面开设有两个穿孔45,两个穿孔45的内壁分别滑动卡接有隔块46,两个隔块46的一侧表面分别固定连接有电动伸缩杆47,电动伸缩杆47的一侧表面固定安装在固定台2一侧表面,将工件通过支架43的上方放入支架43内,支撑板42对其中最下方的工件进行支撑,然后两个电动伸缩杆47的一端一伸一缩,靠近支撑板42的电动伸缩杆47一端伸出带动隔块46通过穿孔45将最下方的工件与上面的工件隔开,然后支撑板42在第一液压缸4活塞杆的带动下下移带动支撑板42上的工件下移;

25.两个侧板3的一侧表面分别通过皮带轮固定安装有传送皮带48,侧板3的另一侧表面固定安装有电机49,电机49的输出轴一端固定套接有转轴410,转轴410的两端分别与皮带轮的内壁固定套接,电机49输出轴的转动带动转轴410转动,转轴410的转动带动皮带轮

转动,皮带轮的转动带动传送皮带48转动,支撑板42带动工件下移后,工件与传送皮带48接触,继续下移支撑板42,工件则落在传送皮带48上,从而传送皮带48带动工件进入机体1内;

26.两个侧板3位于机体1内的一侧表面设置有夹紧机构,夹紧机构包括微型液压缸5,通过微型液压缸5活塞杆的伸缩对工件进行夹持;

27.侧板3位于机体1内的一侧表面固定安装有限位开关6,限位开关6感应到工件时,控制电机49停止运作;

28.夹紧机构还包括限位板51,限位板51的一侧表面与侧板3的一侧表面固定连接,限位板51的另一侧表面开设有滑槽52,滑槽52的内壁滑动卡接有夹板53,夹板53的一端与微型液压缸5的活塞杆一端固定连接,微型液压缸5的外表面固定安装在侧板3的内壁,工件通过传送皮带48运输到机体1内与限位板51接触,限位板51对工件的位置进行初步矫正,在传送皮带48停止转动时,两侧微型液压缸5的活塞杆同时伸出带动两个夹板53分别沿着滑槽52的内壁移出对工件的两侧进行夹紧。

29.工作原理:使用前,固定台2凹槽41内的第一液压缸4的活塞杆伸出带动支撑板42延伸至支架43内,然后将工件通过支架43上方放入支架43内,直到支架43内装满工件,两侧挡板44下方的两个电动伸缩杆47一端同时伸出带动两个隔块46分别沿着穿孔45的内壁伸出将支撑板42上的工件与其他的工件隔开;

30.启动电机49,电机49输出轴的转动带动转轴410转动,转轴410的转动通过皮带轮带动传送皮带48转动,第一液压缸4的活塞杆收缩带动支撑板42下移,支撑板42的下移带动工件落到传送皮带48上,在传送皮带48的转动下运输入机体1内;

31.然后支撑板42在第一液压缸4活塞杆伸出的作用下回到支架43内,挡板44两侧下方的电动伸缩杆47一端收缩带动隔块46进入穿孔45内,同时挡板44上方的电动伸缩杆47一端伸出带动另一隔块46沿着另一穿孔45的内壁伸出让上方的工件与下方的工件隔开,从而让下方的工件落到支撑板42上;

32.运输入机体1内的工件与限位板51接触后进行初步位置矫正,然后被限位开关6感应到,限位开关6控制电机49停止运作,传送皮带48停止转动后,两个侧板3内的微型液压缸5的活塞杆同时伸出带动两侧的夹板53沿着滑槽52移出,从而对工件进行夹持。

33.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1