一种用于悬挂热处理炉的风冷炉顶梁装置的制作方法

1.本实用新型涉及热处理炉技术领域,特别涉及一种用于悬挂热处理炉的风冷炉顶梁装置。

背景技术:

2.悬挂热处理炉的炉顶由于有吊具通过不可避免会存在开缝,给炉顶开缝两侧炉顶梁的冷却方案带来较大困扰。目前,悬挂热处理炉的炉顶梁大体有以下两种形式:一是水冷却炉顶梁,该种形式的炉顶梁是靠循环水冷却炉顶梁,使炉顶梁能够长期在高热状态下使用,但由于长期接触炉内的高温,这种形式的炉顶梁,存在较大漏水风险,万一出现漏水现象水进入到炉内与高温炉气接触将引发安全事故,存在较大安全隐患;另一种是钢结构无冷却炉顶梁,这种形式的炉顶梁在长期使用过程中容易出现变形,降低了炉顶梁的使用寿命及炉顶密封效果,造成炉内热量外散,影响热处理产品的质量,同时炉内热量外散增加了能源的消耗成本。

3.因此,开发一种具有安全稳定冷却效果的悬挂热处理炉的炉顶梁,是当前亟待解决的问题。

技术实现要素:

4.本实用新型的目的是提供了一种用于悬挂热处理炉的风冷炉顶梁装置,解决现有炉顶梁存在安全隐患,使用寿命低、能耗大及热处理质量不稳定的问题。

5.为解决上述技术问题,本实用新型采用的技术方案为:

6.一种用于悬挂热处理炉的风冷炉顶梁装置,包括炉顶梁本体和供风轴流风机,所述供风轴流风机通过进风管为炉顶梁本体提供冷却风,所述炉顶梁本体包括供风风冷梁和排风风冷梁,所述供风风冷梁包括供风风冷管,供风风冷管连通进风管,其长度方向的侧壁连接风嘴和第一承重梁,所述风嘴为鸭嘴状的中空结构,其尾部与供风风冷管通过出风孔连通,其前端具有开口作为冷却风导向排出的喷口;所述排风风冷梁与供风风冷梁相对设置,用于接收供风风冷梁吹出的冷却风供自身冷却,完成后将冷却风排出,所述排风风冷梁包括排风风冷管和第二承重梁,所述第二承重梁设置在排风风冷管与供风风冷管的相对侧的侧壁上,所述侧壁上开设用于接收冷却风的吸风口,排风风冷管连接排风管,将冷却风排出,完成对炉顶梁本体1的冷却降温。

7.所述风嘴包括水平安装在供风风冷管侧壁的平板与倾斜于平板安装在供风风冷管侧壁的斜板,平板与斜板所夹的顶角处不封闭,形成对排风风冷梁吹风的开口,开口的对角边与供风风冷管通过出风口连通,所述平板与斜板的夹角设置为15

°

至20

°

。

8.优选的,所述平板与斜板的夹角设置为17

°

。

9.进一步,将供风风冷管与第一承重梁固定连接或一体设置,同时将排风风冷管与和第二承重梁固定连接或一体设置,以增强炉顶梁本体的结构稳定性,缓解其变形的问题,延长使用寿命。

10.进一步,所述第一承重梁及第二承重梁上开设有伸缩缝,使其变形的应力可以通过伸缩缝进行释放。

11.进一步,所述排风风冷管上对应风嘴的位置设置有用于阻挡冷却风幕扩散的挡风板,挡风板略高于风嘴设置。

12.进一步,在挡风板长度方向上间隔设置有若干三角筋板,以保证挡风板的固定强度,提高设备稳定性。

13.进一步,将供风风冷管与第一承重梁内部连通,同时将排风风冷管与第二承重梁内部连通,使冷却风能够进入第一承重梁及二承重梁内部,提高第一承重梁和第二承重梁的冷却效率。

14.优选的,在供风风冷管与第一承重梁的固定连接部位开设通风孔,同时在排风风冷管与第二承重梁固定连接部位开设通风孔,从而提高了炉顶梁本体的冷却效率。

15.本实用新型的有益效果在于:

16.本实用新型通过风冷方式对炉顶梁进行冷却降温,有效解决了炉顶梁因受热变形的问题,提升了炉顶梁的使用寿命,通过本实用新型提供的具体结构,冷却风经由风嘴喷出并形成冷却风幕,再通过排风风冷管收集并排出,该结构解决了炉顶开口形式的冷却问题,冷却风幕的形成有效减少了炉内热量的流失,节约了能源消耗。

附图说明

17.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

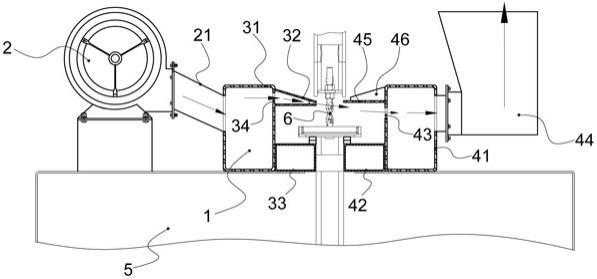

18.图1为本实用新型总装结构示意图。

19.图2为本实用新型结构示意图。

20.图3为图2中供风风冷梁右视a-a方向结构示意图。

21.图4为图2中排风风冷梁左视b-b方向结构示意图。

22.图5为图2的局部放大结构示意图。

23.图中:1—炉顶梁本体; 2—供风轴流风机; 21—进风管; 3—供风风冷梁; 31—供风风冷管; 32—风嘴; 321

‑‑

斜板; 322

‑‑

平板; 33—第一承重梁; 34

‑‑

出风口;4

‑‑

排风风冷梁; 41

‑‑

排风风冷管; 42

‑‑

第二承重梁; 43

‑‑

吸风口; 44

‑‑

排风管; 45

‑‑

挡风板; 46

‑‑

三角筋板; 5

‑‑

悬挂热处理炉; 6

‑‑

吊具; 7

‑‑

开缝; 8

‑‑

通风孔。

具体实施方式

24.如图1至2所示,悬挂热处理炉5的炉顶由于有吊具6通过不可避免会存在开缝7,开缝7的存在给炉顶梁本体1的冷却方案带来较大障碍,需要冷却介质可以顺利跨越开缝7对开缝两侧的炉顶梁本体1分别进行冷却,还需要考虑避免干涉吊具6,同时尽可能减少炉内热量散失。本实用新型通过风冷方式取代现有炉顶梁的水冷方式,规避了水冷方式存在漏水风险的弊端及冷却水道干涉吊具6的缺陷。

25.如图1至4所示,一种用于悬挂热处理炉的风冷炉顶梁装置,包括炉顶梁本体1和供风轴流风机2,所述供风轴流风机2通过进风管21为炉顶梁本体1提供冷却风,所述炉顶梁本体1包括供风风冷梁3和排风风冷梁4,所述供风风冷梁3包括供风风冷管31,供风风冷管31连通进风管21,其长度方向的侧壁连接风嘴32和第一承重梁33,所述风嘴32为鸭嘴状的中

空结构,其尾部与供风风冷管31通过出风孔34连通,其前端具有开口作为冷却风导向排出的喷口;所述排风风冷梁4与供风风冷梁3相对设置,用于接收供风风冷梁3吹出的冷却风供自身冷却,完成后将冷却风排出,所述排风风冷梁4包括排风风冷管41和第二承重梁42,所述第二承重梁42设置在排风风冷管41与供风风冷管31的相对侧的侧壁上,所述侧壁上开设用于接收冷却风的吸风口43,排风风冷管41连接排风管44,将冷却风排出,完成对炉顶梁本体1的冷却降温。

26.如图5所示,所述风嘴32包括水平安装在供风风冷管31侧壁的平板322与倾斜于平板322安装在供风风冷管31侧壁的斜板321,平板322与斜板321所夹的顶角处不封闭,形成对排风风冷梁4吹风的开口,供风风冷管31通过出风口34连通平板322与斜板321所形成的风嘴32,并为风嘴32提供冷却风,所述平板322与斜板321的夹角优选15

°

至20

°

。经测试验证,当所述夹角呈17

°

时,经风嘴32吹出的冷却风所形成的冷却风幕导向性最佳,扩散最小,因而冷却效率更高,同时隔绝炉内外热交换的效果最佳。

27.工作时,供风轴流风机2将冷却风通过进风管21送入供风冷却管31,并对供风冷却管31及第一承重梁33进行冷却降温,完成冷却降温后,冷却风经由风嘴32吹出形成冷却风幕,冷却风幕的形成有效隔绝了悬挂热处理炉5与外界的热交换,减少了热处理炉内的热量散失,提高了热处理炉的保温效果,节约了能源消耗。该冷却风幕跨越供风风冷梁3与排风风冷梁4之间的开缝,由吸风口43进入排风风冷却管41,对排风风冷管41及第二承重梁42进行冷却降温,冷却完成后,经过排风管44排出。

28.在上述实施方式的基础上,将供风风冷管31与第一承重梁33固定连接或一体设置,同时将排风风冷管41与和第二承重梁42固定连接或一体设置,使供风风冷管31和排风风冷管41承担了相应的承重功能,并分别与第一承重梁33和第二承重梁42形成一体的承重结构,从而减轻了第一承重梁33与第二承重梁42的承重压力,增强了炉顶梁本体1结构稳定性,缓解了其易变形的问题,延长了使用寿命。

29.如图3至4所示,在第一承重梁33及第二承重梁42上开设伸缩缝,当承重梁受热后,致使其变形的应力可以通过伸缩缝进行释放,进一步减小了第一承重梁33与第二承重梁42的变形量。

30.为了提高排风风冷管41接收冷却风幕的效率,在排风风冷管41上对应风嘴32的高度位置设置挡风板45,挡风板45略高于风嘴32设置,以阻挡抑制冷却风幕的扩散,便于排风风冷管41更好的接收风嘴32吹出的冷却风,减少了热处理炉的热量散失,进一步提高了排风风冷梁4的冷却效率。在挡风板45长度方向上间隔设置若干三角筋板46,以保证挡风板45的固定强度,提高设备稳定性。

31.进一步,将供风风冷管31与第一承重梁33内部连通,同时将排风风冷管41与第二承重梁42内部连通,使冷却风能够进入第一承重梁33及二承重梁42内部,提高第一承重梁33和第二承重梁42的冷却效率。

32.优选的,在供风风冷管31与第一承重梁33的固定连接部位开设通风孔8,实现在供风风冷管31与第一承重梁33的内部连通,同时在排风风冷管41与第二承重梁42固定连接部位开设通风孔8,实现排风风冷管41与第二承重梁42的内部连通,当冷却风进入供风风冷管31和排风风冷管41时,将有部分冷却风通过通风孔8分别进入第一承重梁33和第二承重梁42内部并对第一承重梁33和第二承重梁42进行高效冷却,从而提升了炉顶梁本体1的冷却

效率。

33.以上公开的仅为本专利的具体实施例,但本专利并非局限于此,对于本领域的普通技术人员来说,在不脱离本实用新型原理的前提下,做出的变形应视为属于本实用新型保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1