动模侧镶件成型模具结构的制作方法

1.本实用新型属于压铸模具技术领域,尤其涉及一种动模侧镶件成型模具结构。

背景技术:

2.汽车零部件产品发动机循环冷却水泵壳体通常为压铸件,水泵壳体具备安装轴承的位于其中部的轴承孔,传统的对于轴承孔模具采用上镶件全穿的方式对轴承孔成型,相应的产品出模时,模具设置的开模高度较大;或采用下镶件全穿的方式对轴承孔成型,产品与下镶件的包覆位置较深,顶针顶出的作用力较大,顶针容易受损且不易脱模,增加换新的频率,降低加工效率。现有专利号为cn202121881372.1压铸孔端防毛刺飞边的模具组,公开了定模的底部设有用于成型壳体轴承孔的上镶件,位于所述动模内的型腔中设有用于成型铸件的环形模,环形模的周向设有若干贯穿的第二顶针。采用如上的上镶件全穿的方式,同样会造成开模行程过长的问题。

技术实现要素:

3.本实用新型的目的是为了解决上述技术问题,而提供动模侧镶件成型模具结构,从而实现下镶件与上镶件配合成型轴承孔,开模行程控制更加合理,延长顶针的使用寿命。为了达到上述目的,本实用新型技术方案如下:

4.动模侧镶件成型模具结构,包括由上模仁和下模仁合模形成的型腔,所述下模仁内设有位于型腔的腔底的下镶件,所述上模仁内设有对接下镶件的上镶件,所述下镶件和上镶件与型腔的侧壁留有成型空间,所述上镶件沉入位于下模仁内型腔的高度大于下镶件位于型腔内的高度,所述下镶件的周向位于型腔的腔底设有若干顶针。

5.具体的,所述下镶件包括设于型腔的腔底的第一成型部、与第一成型部一体连接且伸入下模仁内的凸部,所述凸部连接有贯穿下模仁的连接件。

6.具体的,所述上镶件包括与第一成型部匹配的第二成型部、设于第二成型部顶部的冷却头;所述冷却头的两侧设有连通其内部并延伸至第一成型部内部的冷却水道。

7.具体的,所述上模仁嵌入上模板内,所述上模板的顶部设有上垫板,所述上垫板内设有连通冷却水道的送水通道。

8.具体的,所述上镶件和下镶件为相对竖直状态,所述下镶件和上镶件合模时仿形对应对接。

9.具体的,所述型腔内成型压铸件,所述压铸件包括轴壳,所述轴壳内设有贯穿设置的轴承孔,所述轴壳的端面设有用于连接的连接柱,所述连接柱的表面与其侧壁的连接处设有圆角,所述轴壳的侧边一体连接有平面壳。

10.具体的,所述上镶件伸入轴承孔高度与下镶件伸入轴承孔高度的比例为2:1。

11.具体的,所述下模仁嵌入下模板内,所述下模板顶部设有注浇通道,所述注浇通道包括设于下模仁内的主流道、连接主流道设于上模仁内的若干分支流道,一分支流道的出口连接至用于成型轴壳的型腔侧边,另一分支流道的出口连接至用于成型平面壳的型腔侧

边。

12.具体的,所述下模仁表面位于型腔的周向设有若干接入型腔的排气槽,所述排气槽靠近型腔的位置设置有渣包槽,所述型腔的边缘设有倾斜向下延伸至渣包槽的槽底的坡面,所述坡面的两侧分别对称设有连接渣包槽的侧壁的圆角面。

13.具体的,所述型腔的内壁位于成型轴承孔周向外部的边缘设有延伸向下模仁表面的侧排气通道。

14.与现有技术相比,本实用新型动模侧镶件成型模具结构的有益效果主要体现在:

15.通过型腔内设置对接配合的上镶件和下镶件用于成型轴承孔位置,上镶件沉入位于下模仁内型腔的高度大于下镶件位于型腔内的高度,有效控制上镶件开模的行程更加合理,同时,下镶件高度不超过轴承孔的一半高度,使得下镶件成型轴承孔的高度受限,有利于顶针顶出下镶件周向外部的轴承孔位置,避免开模困难的问题,延长顶针的使用寿命;上镶件内设置冷却水道,使得深腔的轴承孔成型过程散热冷却较好,提高成型的精度;型腔的内壁位于成型轴承孔周向外部的边缘设有延伸向下模仁表面的侧排气通道,能有效的引出轴承孔位置的气体,随着液态料的移动带出气体沿侧排气通道排出,提高压铸件的外形品质。

附图说明

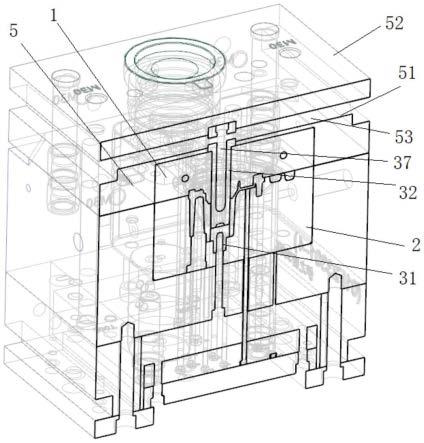

16.图1为本实用新型实施例的剖视结构示意图;

17.图2为本实施例中下模仁表面结构示意图;

18.图3为本实施例中下模仁剖视示意图;

19.图4为本实施例中型腔结构示意图;

20.图5为本实施例中渣包槽结构示意图;

21.图6为本实施例中压铸件结构示意图;

22.图中数字表示:

23.1上模仁、2下模仁、3型腔、31下镶件、32上镶件、33第一成型部、34凸部、35第二成型部、36冷却头、37冷却水道、4顶针、5上模板、51上垫板、52上模座、53送水通道、6压铸件、61轴承孔、62轴壳、63连接柱、64圆角、65平面壳、7下模板、71主流道、72分支流道、8排气槽、81渣包槽、82坡面、83圆角面、9侧排气通道。

具体实施方式

24.下面对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.实施例:

26.参照图1-6所示,本实施例为动模侧镶件成型模具结构,包括由上模仁1和下模仁2合模形成的型腔3,下模仁2内设有位于型腔3的腔底的下镶件31,上模仁1内设有对接下镶件31的上镶件32,下镶件31和上镶件32与型腔3的侧壁留有成型空间,上镶件32沉入位于下模仁2内型腔的高度大于下镶件31位于型腔3内的高度,下镶件31的周向位于型腔3的腔底设有若干顶针4。

27.下镶件31包括设于型腔3的腔底的第一成型部33、与第一成型部33一体连接且伸

入下模仁2内的凸部34,凸部34连接有贯穿下模仁2的连接件,通过设置贯穿下模仁2的连接件,使得连接件从下模仁2的底面穿入锁紧固定凸部34,下镶件31在型腔3中的位置固定,从而保证下镶件31在型腔3中的成型稳定。

28.下镶件31和上镶件32合模时仿形对应对接,上镶件32包括与第一成型部33匹配的第二成型部35、设于第二成型部35顶部的冷却头36;冷却头36的两侧设有连通其内部并延伸至第一成型部33内部的冷却水道37。上模仁1嵌入上模板5内,上模板5的顶部设有上垫板51和上模座52,冷却头36的顶端设于上模座52内,上垫板51内设有连通冷却水道37的送水通道53。冷却头36挂接于上垫板51内并跟随开模动作升降。上镶件32与下镶件31对接用于成型型腔3内压铸件6的轴承孔61,因此,限定上镶件32和下镶件31为相对竖直状态,第一成型部33和第二成型部35均为圆柱体结构。

29.压铸件6包括轴壳62,轴壳62内设有贯穿设置的轴承孔61,轴壳62的端面设有用于连接的连接柱63,连接柱63的表面与其侧壁的连接处设有圆角64,脱模时连接柱63的圆角64能顺利脱模。轴壳62的侧边一体连接有平面壳65。上镶件32和下镶件31与型腔3的侧壁之间的成型空间内成型轴承孔61,上镶件32伸入轴承孔61高度与下镶件31伸入轴承孔61高度的比例为2:1。

30.下模仁2嵌入下模板7内,下模板7顶部设有注浇通道,注浇通道包括设于下模仁2内的主流道71、连接主流道71设于上模仁2内的若干分支流道72,一分支流道的出口连接至用于成型轴壳62的型腔侧边,另一分支流道的出口连接至用于成型平面壳65的型腔侧边。

31.下模仁2表面位于型腔3的周向设有若干接入型腔3的排气槽8,排气槽8靠近型腔3的位置设置有渣包槽81,型腔3的边缘设有倾斜向下延伸至渣包槽81的槽底的坡面82,坡面82的两侧分别对称设有连接渣包槽81的侧壁的圆角面83。开模时渣包槽81内的渣包跟随压铸件6一并顶出,顶出时能在圆角面83脱模顺滑,避免下模仁2出现龟裂问题。

32.型腔3的内壁位于成型轴承孔61周向外部的边缘设有延伸向下模仁2表面的侧排气通道9,在压铸件6的轴承孔61的周向外部连通侧排气通道9有利于深腔的轴承孔61排气,提高轴承孔61位置的成型精度,具有良好的饱满性。

33.应用本实施例时,通过型腔3内设置对接配合的上镶件32和下镶件31用于成型轴承孔61位置,上镶件32沉入位于下模仁2内型腔3的高度大于下镶件31位于型腔3内的高度,有效控制上镶件32开模的行程更加合理,同时,下镶件31高度不超过轴承孔61的一半高度,使得下镶件31成型轴承孔61的高度受限,有利于顶针4顶出下镶件31周向外部的轴承孔61位置,避免开模困难的问题,延长顶针4的使用寿命;上镶件32内设置冷却水道37,使得深腔的轴承孔61成型过程散热冷却较好,提高成型的精度;型腔3的内壁位于成型轴承孔61周向外部的边缘设有延伸向下模仁2表面的侧排气通道9,能有效的引出轴承孔61位置的气体,随着液态料的移动带出气体沿侧排气通道9排出,提高压铸件6的外形品质。

34.在本实用新型的描述中,术语“安装”、“相连”、“连接”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

35.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一

个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

36.虽然本实用新型所揭露的实施方式如上,但所述的内容仅为便于理解本实用新型而采用的实施方式,并非用以限定本实用新型。任何本实用新型所属领域内的技术人员,在不脱离本实用新型所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本实用新型的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1