一种适用于不同尺寸晶圆的加热器的更换结构的制作方法

本发明属于半导体,具体涉及cvd设备中一种适用于不同尺寸晶圆的加热器的更换结构。

背景技术:

1、化学气相淀积设备,简称cvd设备是半导体芯片前道工艺薄膜沉积的关键设备。薄膜沉积一般需要将晶圆温度控制在400℃-650℃之间,这样就需要使用到加热器,而且在这一温度范围下除了保持晶圆温度的均匀性外,还需要保证加热部件在cvd过程中不被反应气体侵蚀而产生颗粒,对晶圆沉积膜层产生不良影响,因此,唯一可以选用的便是陶瓷加热器,陶瓷加热器由于特殊的制备工艺,需要将加热部件与陶瓷热压烧结成一个致密的整体从而来保证较高的加热效率及发热均匀性,且制备过程工序比较复杂,因此造价相对昂贵,并且沉积薄膜对晶圆受热的均匀性要求很高,受热越均匀,晶圆表面沉积所形成的薄膜质量就会越高,所以目前的陶瓷加热器采用一体化设计,从而来实现高效均匀的热传导功能。然而在实际操作过程当中,技术人员又发现了新的问题,为了匹配不同尺寸的晶圆就需要有相应尺寸的加热器与之匹配,这样才能方便机械手臂将晶圆准确的放入加热器表面的晶圆承载面上,所以哪怕是同种工艺,只要是晶圆尺寸不同,都需要有不同的加热器与之对应,无形中增加了成本。另外,由于陶瓷加热器长期在高温且具有腐蚀性的气体中工作,不免对陶瓷表面造成腐蚀伤害,尤其是加热器的上表面受到腐蚀的程度最为严重,即使只有上表面损坏也需要更换整个陶瓷加热器,缩短了陶瓷加热器的使用寿命,从而增加了芯片制备的成本。为了节约生产成本,根据以上需要解决的问题,在原有基础上创新发明出一种可节约芯片生产成本的陶瓷加热器尤为重要。

技术实现思路

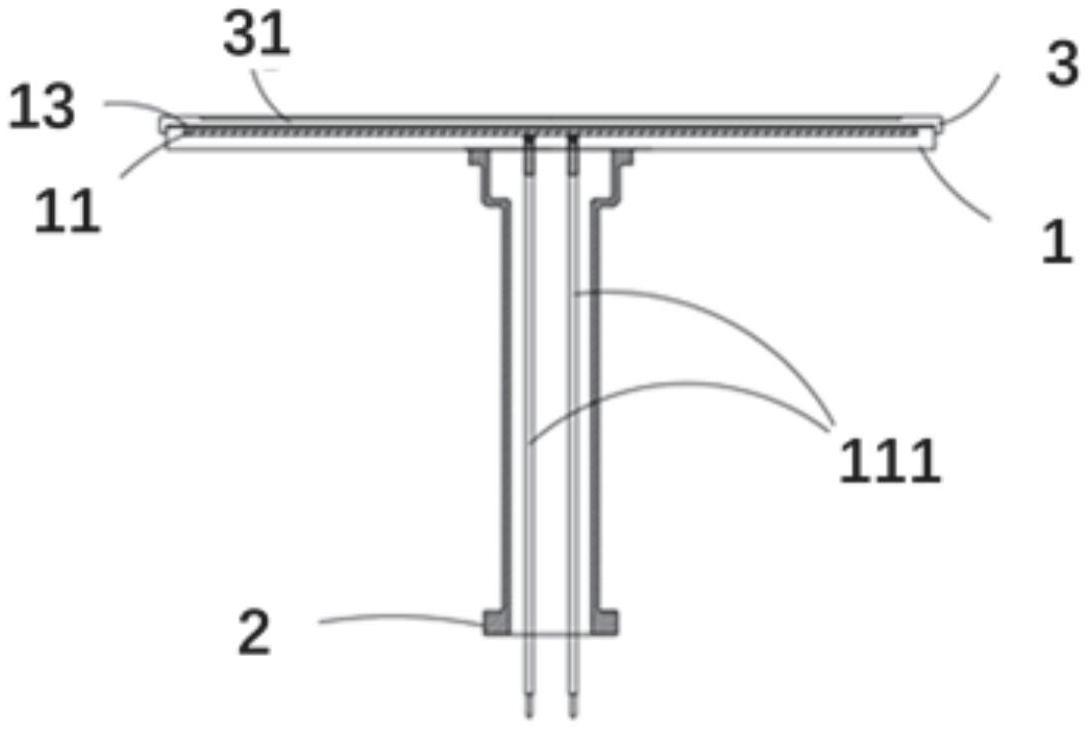

1、有鉴于此,本技术提供一种适用于不同尺寸晶圆的加热器的更换结构,所述陶瓷加热器制为分体结构,所述分体结构包括固定结构和可更换结构,所述固定结构为加热部件,所述可更换结构为晶圆承载件,根据不同尺寸的晶圆,更换所述晶圆承载件,在所述加热部件和所述晶圆承载件之间设置金属层、气隙面或者有机硅胶层。

2、射频部件引出电极为的金属引出电极,所述引出电极连接于所述金属层并由陶瓷管内部穿过,陶瓷层的使用温度范围内体积电阻率控制在1e8ω·cm-1e12ω·cm,实现静电吸附晶圆。

3、陶瓷管壁内的贯通气孔21为从陶瓷管底部贯通到陶瓷管表面的直线贯通气孔,与从加热部件1底部加工出与加热部件上表面相通的气孔22相通,起到流通气体的作用。

4、具体地,在所述加热部件的上表面加工气隙面凸台。

5、本技术的用在晶圆加热器上的晶圆加热承载结构,所述结构包括:

6、晶圆承载件,其具有第一表面和第二表面,其中,第一表面用于接触式承载晶圆;

7、导热层,该导热层紧密接触所述晶圆承载件的第二表面,能够将热量传导到所述晶圆承载件上;

8、加热器,能够发热,该加热器紧密接触所述导热层,所述加热器能够发热。

9、如此,使用本发明的晶圆加热承载结构,即可方便地更换晶圆承载件,并且保证了导热效果。

10、可选地,根据本技术的实施方式,所述晶圆承载件为圆形板。

11、可选地,根据本技术的实施方式,所述晶圆承载件其第一表面设有尺寸跟晶圆匹配的晶圆放置槽。

12、通过不同晶圆尺寸匹配不同尺寸的晶圆放置槽,可以更好地固定晶圆的位置,保证每次放入晶圆的位置都是一样的,从而保证晶圆工艺过程中沉积膜层厚度的一致性。

13、可选地,根据本技术的实施方式,所述导热层为惰性气体。

14、可选地,根据本技术的实施方式,所述导热层为金属。

15、可选地,根据本技术的实施方式,所述导热层为硅胶。

16、可选地,根据本技术的实施方式,所述导热层为真空。

17、即,可以根据使用环境及对功能的不同要求,选择不同的导热层。

18、本技术的晶圆加热器,所述结构包括:

19、晶圆承载件,其具有第一表面和第二表面,其中,第一表面用于接触式承载晶圆;

20、导热层,该导热层紧密接触所述晶圆承载件的第二表面,能够将热量传导到所述晶圆承载件上。

21、可选地,根据本技术的实施方式,所述晶圆加热器还包括加热部件,其为圆形,并能够发热,且具有第一表面和第二表面,该加热器第一表面紧密接触所述导热层。

22、可选地,根据本技术的实施方式,所述导热层由惰性气体或金属或硅胶或真空形成。

23、可选地,根据本技术的实施方式,所述晶圆加热器还包括陶瓷管,该陶瓷管设在所述加热器的第二表面。

24、可选地,根据本技术的实施方式,所述晶圆承载件的第一表面设有尺寸跟晶圆匹配的晶圆放置槽。

25、可选地,根据本技术的实施方式,当所述导热层由惰性气体形成时:

26、可选地,根据本技术的实施方式,所述陶瓷管中设有气孔;

27、可选地,根据本技术的实施方式,所述加热器第一表面设有直径在φ0.1mm-φ5mm之间、高度在5um-70um之间的凸台,能够在所述加热器与所述晶圆承载件间充盈惰性气体,将热量传导到所述晶圆承载件上。

28、上述方案中,可以更换该晶圆加热器晶圆承载件,同时利用惰性气体作为导热层,增强其热传导性。

29、可选地,根据本技术的实施方式,当所述导热层由金属形成时:

30、可选地,根据本技术的实施方式,所述晶圆加热器还包括射频部件引出电极,其连接所述导热层,能够靠静电吸附所述晶圆。

31、上述方案中,不单具有可拆卸性和热传导性,还可以提供静电吸附的功能,即增加电极层及控制晶圆承载件的体积电阻率在使用温度下为1e8~1e12ω·cm。

32、本技术的用于晶圆加热器上的晶圆承载结构,所述结构包括:

33、晶圆承载件,其具有第一表面和第二表面,其中,第一表面用于接触式承载晶圆;

34、导热层,该导热层紧密接触所述晶圆承载件的第二表面,能够将热量传导到所述晶圆承载件上。

35、可选地,根据本技术的实施方式,所述晶圆承载件为圆形板,其第一表面设有尺寸跟晶圆匹配的晶圆放置槽;

36、可选地,根据本技术的实施方式,所述导热层由惰性气体或金属或硅胶或真空形成。

37、本技术的用于晶圆加热器的金属导热层焊接方法,包括步骤:

38、喷砂,对所述接触面进行喷砂处理,使粗糙度达到ra0.4um-ra1.4um;

39、放置,将金属导热层放置于晶圆承载件和加热器之间;

40、加热,将晶圆承载件、加热器及金属箔片整体放入真空钎焊炉中,启动真空钎焊炉加热到对应金属箔片的焊接温度。

41、采用上述金属导热层焊接方法可以增强金属导热层的热传导性。

42、金属箔片可以根据温度需要选择银,镍,铝,锡等箔片。

43、金属箔片只需要避开晶圆承载件和加热器上面的三个顶针通孔位置即可,正常金属箔片在孔的位置相应开出孔,孔的直径大小比顶针孔大1-6mm。

44、如顶针孔直径为4mm,则金属箔片避开孔直径可为5mm,8mm,10mm。

45、本技术的用于晶圆加热器的增加硅胶导热层稳定度的方法,包括步骤:

46、备料,准备硅胶、球形陶瓷微球或玻璃微珠;

47、混合,在硅胶中混入均匀粒径的球形陶瓷微球或玻璃微珠,混入比例为1%—10%体积比,球形陶瓷微珠或者玻璃微珠的尺寸需要根据界面层厚度要求,取20-120um;

48、涂覆,将混合后的硅胶脱泡后均匀地涂覆在需要连接或增强导热的界面间,界面层厚度为20um-120um;

49、压实,脱泡,通过配重加压,将界面层压实;

50、烘干,将界面层放入真空烘箱内。

51、通过上述方法得到的硅胶导热层结构更加稳固。

52、为了满足部分要求不高但是对更换晶圆承载件频率高的应用,本技术还提供了用于晶圆加热器的真空贴附方法,包括步骤:

53、将加热器第一表面研磨抛光到粗糙度小于0.1um,平面度小于0.003mm;晶圆承载件第二表面抛光至粗糙度小于0.1um,平面度小于0.003mm;

54、将晶圆承载件第二表面放置在加热器第一表面上,预紧周围的螺丝,将组装好的加热器放入真空箱中,抽真空到-100大气压,取出后,将螺丝进一步拧紧,由于两个平面光洁度和平行度都很高,很容易会真空吸附贴合在一起,再加上边缘螺丝拧紧,则两个面接触非常紧密,可以保证最简洁的方式实现热量的有效传递。

55、本技术的一种用气隙面做导热层的晶圆加热器,所述结构包括:

56、晶圆承载件,其具有第一表面和第二表面,其中,第一表面用于接触式承载晶圆;

57、导热层,该导热层紧密接触所述晶圆承载件的第二表面,能够将热量传导到所述晶圆承载件上。

58、可选地,根据本技术的实施方式,所述晶圆承载件为圆形板,其第一表面设有尺寸跟晶圆匹配的晶圆放置槽;

59、该气隙导热层的制备方法如下:

60、在加热器第一表面上真空贴附喷砂掩膜,根据所需的凸台的形状,在有凸台的位置上面都有对应的掩膜覆盖,无凸台的地方则没有;

61、喷砂,在距离加热器表面100mm-150mm的距离喷砂,喷砂粒径为#400~#2000之间,凸台以外的区域无掩膜覆盖,通过喷砂可以将该区域去除,再着根据凸台的高低,可以选用粒径不同的砂材来喷射,喷射的轨迹为来回反复,相邻轨迹之间间距根据喷砂头的大小调节,正常为喷砂头大小的0.5~0.8倍之间.喷砂速度为100~600mm/s,通过控制喷砂的次数可以控制凸台的高度,凸台的高度控制在5~50um之间,最终形成凸台直径为0.1mm~5mm。

62、喷砂掩膜为聚碳酸酯薄膜,通过菲林曝光显影保留所要遮蔽的图案。在喷砂结束后,直接通过水洗即可冲掉掩膜。

63、将晶圆承载件边缘通过陶瓷螺钉锁入螺纹孔固定在加热器上,螺钉可以从晶圆承载面锁入也可以通过加热器另外一面锁入或者从侧面锁入。

64、通过从管子内事先加工的气孔,可以将气体通入气隙面间,气体可以为氦气,氮气,氩气等惰性气体,优选为氦气。

65、本技术还提出了一种晶圆加热器,所述结构包括:

66、晶圆承载件,其具有第一表面和第二表面,其中,第一表面用于接触式承载晶圆;

67、导热层,该导热层紧密接触所述晶圆承载件的第二表面,能够将热量传导到所述晶圆承载件上。

68、可选地,根据本技术的实施方式,所述晶圆加热器还包括加热部件,并能够发热,且具有第一表面和第二表面,该加热器第一表面紧密接触所述导热层。

69、可选地,根据本技术的实施方式,所述导热层由惰性气体或金属或硅胶或真空形成。

70、可选地,根据本技术的实施方式,所述晶圆加热器还包括陶瓷管,该陶瓷管设在所述加热器的第二表面。

- 还没有人留言评论。精彩留言会获得点赞!