一种陶瓷薄板精密平磨用负压吸模的制作方法

1.本实用新型涉及陶瓷薄板精密平磨用模具技术领域,尤其涉及一种陶瓷薄板精密平磨用负压吸模。

背景技术:

2.光伏设备用陶瓷配件及陶瓷顶齿板件﹑陶瓷托齿板件以及电子设备封装用陶瓷薄板片件等高精密陶瓷薄板,在生产加工制作中时常需要对陶瓷薄板进行精密平磨,需要将陶瓷薄板固定装在精密磨床的物料平托台面上,此时需要使用配套的模具。现有的陶瓷薄板平磨用模具在使用存在以下问题:易发生偏移整体稳定性差;模具设计不合理,磨削液循环流动不畅,容易在模具上形成埇塞,较短的时间间隔就需要人工清理一次,影响精密平磨加工的连续运行;装卸不方便,原模具上一次只能安装一件或两小件待平磨的精密陶瓷薄板,效率低。

技术实现要素:

3.本实用新型的目的是为了解决现有的陶瓷薄板平磨用模具在使用存在的上述问题,而提出的一种陶瓷薄板精密平磨用负压吸模。本实用新型能对高精密陶瓷薄板进行平行负压吸定,使磨削液在吸模内进出回流顺畅,装卸方便,一次能吸定三组待平磨的精密陶瓷薄板,效率高,适合在对精密陶瓷薄板进行精密平磨加工时,作为陶瓷薄板精密平磨用负压吸模推广使用。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种陶瓷薄板精密平磨用负压吸模,包括下模件,下模件上螺接设置有上模件,上模件能螺接盖装在下模件上,还包括:

6.所述下模件的底面为水平光滑面,水平光滑的底面能使下模件与精密磨床的物料平托台面,接触紧密贴合性好;

7.所述下模件的上面中间区域有半沉方槽,半沉方槽能存储回流磨削液,半沉方槽的上沿口四周有浅沟槽,浅沟槽的外侧有带内螺纹的半沉孔,带内螺纹的半沉孔能使上模件与下模件螺接稳定性好,

8.所述浅沟槽内设置有橡胶件,橡胶件的尺寸与浅沟槽相对应匹配,浅沟槽和橡胶件,能使上模件与下模件上半沉方槽的上沿口四周接触连接密合性好,防止半沉方槽内的磨削液,从半沉方槽的上沿口四周向外泄漏,

9.所述半沉方槽内一侧的底部设有横向穿孔,横向穿孔能使半沉方槽内的磨削液,从横向穿孔向外流动顺畅,

10.所述上模件的底面中间区域有小凸台,小凸台与下模件上半沉方槽的上沿口相匹配,小凸台能使上模件压合下模件上半沉方槽上沿口四周浅沟槽内的橡胶件,使橡胶件能发生回弹复位形变,

11.所述上模件上面有平行排列的上料区位,上料区位中间有小通孔和互联浅槽,小

通孔能使上模件上的磨削液,回流入下模件上中间区域的半沉方槽,互联浅槽能增加待平磨的精密陶瓷薄板与上料区位之间的摩擦力,使待平磨的精密陶瓷薄板与上料区位贴合更紧密,

12.所述上料区位的外侧有台阶通孔,台阶通孔与下模件上浅沟槽外侧的半沉孔相对应,上模件上的台阶通孔和下模件上的半沉孔,能使上模件与下模件之间螺接一致性好,不会发生错位或偏位。

13.为了使半沉方槽内存储的磨削液,都能顺利流入横向穿孔,进一步地,所述横向穿孔位于半沉方槽内最低处的一侧,能使半沉方槽内存储的磨削液,都顺利流入横向穿孔内,横向穿孔有u形内壁光滑凹槽和带内螺纹的穿孔,u形内壁光滑凹槽和带内螺纹的穿孔相互连通为一体,u形内壁光滑凹槽位于下模件上半沉方槽的底部靠近内侧面的区域,带内螺纹的穿孔位于半沉方槽底部内侧面的横向上,横向穿孔使半沉方槽内部与下模件外部连通。

14.为了能将半沉方槽内的磨削液抽吸出去,并能在半沉方槽内部形成负压区,更进一步地,所述带内螺纹的穿孔处设置有外螺纹接头件,外螺纹接头件上设置有连接软管,连接软管的另一端连接有抽吸泵,抽吸泵能通过连接软管和外螺纹接头,将半沉方槽内的磨削液抽吸出去,并能在半沉方槽内部形成负压区,使上模件与下模件上半沉方槽周围贴合紧密性更好,

15.所述抽吸泵的另一端能连接有另一段管道,另一段管道的末端设有储液桶,储液桶能对抽吸出来的磨削液进行存储沉淀,经过存储沉淀后的磨削液上部的上清液,能通过第二个抽吸泵将从半沉方槽内抽吸出的磨削液,通过对应的第二段管道再回流到,上模件上上料区位上的待平磨的精密陶瓷薄板上面,实现磨削液的循环利用。

16.为了使下模件在精密磨床的物料平托台面上,装卸拿取方便,进一步地,所述下模件整体成长方体形,下模件周围的外侧面上设置有腰形半沉小槽,在将下模件装在精密磨床的物料平托台面上时,操作人员能通过腰形半沉小槽拿稳下模件和上模件,使下模件和上模件整体,在精密磨床的物料平托台面上装卸方便。

17.为了使上模件一次能吸定三组待平磨的精密陶瓷薄板,进一步地,所述上模件的上面平行排列有三组上料区位,每组上料区位上面都有互联浅槽,互联浅槽有方形浅槽﹑一字形浅槽和圆形浅槽组成,

18.所述互联浅槽的中间有竖直向下的小通孔,小通孔能使上模件的上面与下模件上面的半沉方槽连通。

19.为了能限定待平磨的精密陶瓷薄板的标高,使待平磨的精密陶瓷薄板被更稳定地限定在上模件上,更进一步地,所述上模件上面的台阶通孔的外侧,临近上模件上面边界区域的横向和纵向,都固定设置有标高陶瓷件。

20.为了确保下模件和上模件的耐磨性好,并能使下模件和上模件整体重量较轻,进一步地,所述下模件和上模件都是由航空铝合金材料制成。

21.与现有技术相比,本实用新型提供了一种陶瓷薄板精密平磨用负压吸模,具备以下有益效果:

22.1、该陶瓷薄板精密平磨用负压吸模,通过在下模件上设有半沉方槽,在半沉方槽的上沿口四周设有浅沟槽,在浅沟槽内设有橡胶件,并在上模件上设有上料区位,上料区位中间有小通孔和互联浅槽,利用上模件上的小通孔,使上模件上的磨削液能顺利回流入半

沉方槽内,利用浅沟槽和橡胶件,能使上模件与下模件上半沉方槽的上沿口四周接触连接密合性好,防止半沉方槽内的磨削液,从上半沉方槽的上沿口四周向外泄漏;

23.同时,在半沉方槽内一侧的底部设有横向穿孔,横向穿孔能使半沉方槽内的磨削液,从横向穿孔向外流动顺畅,并在横向穿孔中带内螺纹的穿孔的内螺接处设有外螺纹接头件,外螺纹接头件上设有连接软管,连接软管的另一端连接有抽吸泵,利用抽吸泵能通过连接软管和外螺纹接头,将半沉方槽内的磨削液抽吸出去,并能在半沉方槽内部形成负压区,使上模件与下模件上半沉方槽周围贴合紧密性更好,

24.解决了现有的陶瓷薄板平磨用模具在使用时,存在磨削液循环流动不畅,容易在模具上形成埇塞,较短的时间间隔就需要人工清理一次,影响精密平磨加工的连续运行的问题;

25.2、该陶瓷薄板精密平磨用负压吸模,通过在上模件上料区位的外侧设有台阶通孔,在下模件上浅沟槽外侧设有半沉孔,利用台阶通孔与下模件上浅沟槽外侧的半沉孔相对应,上模件上的台阶通孔和下模件上的半沉孔,能使上模件与下模件之间螺接一致性好,不会发生错位或偏位,解决了现有的陶瓷薄板平磨用模具在使用存在,易发生偏移整体稳定性差的问题。

附图说明

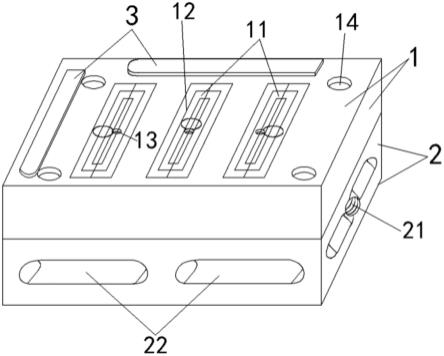

26.图1为本实用新型提出的一种陶瓷薄板精密平磨用负压吸模的整体示意图;

27.图2为本实用新型提出的一种陶瓷薄板精密平磨用负压吸模中上模件的示意图;

28.图3为本实用新型提出的一种陶瓷薄板精密平磨用负压吸模中下模件的示意图;

29.图4为本实用新型提出的一种陶瓷薄板精密平磨用负压吸模中下模件与外螺纹接头件﹑连接软管﹑抽吸泵的连接示意图。

30.图中:1、上模件;11、上料区位;12、互联浅槽;13、小通孔;14、台阶通孔;15﹑小凸台;2、下模件;21、横向穿孔;211、u形内壁光滑凹槽;212、带内螺纹的穿孔;22、腰形半沉小槽;23、半沉方槽;24、浅沟槽;25、半沉孔;3、标高陶瓷件;4、外螺纹接头件;5、连接软管;6、抽吸泵。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

32.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.下面结合实施例和具体实施方式对本实用新型作进一步详细的说明。

34.实施例1:

35.参照图1﹑图2﹑图3和图4,一种陶瓷薄板精密平磨用负压吸模,包括下模件2,下模件2上螺接设置有上模件1,上模件1能螺接盖装在下模件2上,还包括:

36.所述下模件2的底面为水平光滑面,水平光滑的底面能使下模件2与精密磨床的物料平托台面,接触紧密贴合性好;

37.所述下模件2的上面中间区域有半沉方槽23,半沉方槽23能存储回流磨削液,半沉方槽23的上沿口四周有浅沟槽24,浅沟槽24的外侧有带内螺纹的半沉孔25,带内螺纹的半沉孔25能使上模件1与下模件2螺接稳定性好,

38.所述浅沟槽24内设置有橡胶件,橡胶件的尺寸与浅沟槽24相对应匹配,浅沟槽24和橡胶件,能使上模件1与下模件2上半沉方槽23的上沿口四周接触连接密合性好,防止半沉方槽23内的磨削液,从半沉方槽23的上沿口四周向外泄漏,

39.所述半沉方槽23内一侧的底部设有横向穿孔21,横向穿孔21能使半沉方槽23内的磨削液,从横向穿孔21向外流动顺畅,

40.所述上模件1的底面中间区域有小凸台15,小凸台15与下模件2上半沉方槽23的上沿口相匹配,小凸台15能使上模件1压合下模件2上半沉方槽23上沿口四周浅沟槽24内的橡胶件,使橡胶件能发生回弹复位形变,

41.所述上模件1上面有平行排列的上料区位11,上料区位11中间有小通孔13和互联浅槽12,小通孔13能使上模件1上的磨削液,回流入下模件2上中间区域的半沉方槽23,互联浅槽12能增加待平磨的精密陶瓷薄板与上料区位11之间的摩擦力,使待平磨的精密陶瓷薄板与上料区位11贴合更紧密,

42.所述上料区位11的外侧有台阶通孔14,台阶通孔14与下模件2上浅沟槽24外侧的半沉孔25相对应,上模件1上的台阶通孔14和下模件2上的半沉孔25,能使上模件1与下模件2之间螺接一致性好,不会发生错位或偏位;

43.横向穿孔21位于半沉方槽23内最低处的一侧,能使半沉方槽23内存储的磨削液,都顺利流入横向穿孔21内,横向穿孔21有u形内壁光滑凹槽211和带内螺纹的穿孔212,u形内壁光滑凹槽211和带内螺纹的穿孔212相互连通为一体,u形内壁光滑凹槽211位于下模件2上半沉方槽23的底部靠近内侧面的区域,带内螺纹的穿孔212位于半沉方槽23底部内侧面的横向上,横向穿孔21使半沉方槽23内部与下模件2外部连通;

44.下模件2整体成长方体形,下模件2周围的外侧面上设置有腰形半沉小槽22,在将下模件2装在精密磨床的物料平托台面上时,操作人员能通过腰形半沉小槽22拿稳下模件2和上模件1,使下模件2和上模件1整体,在精密磨床的物料平托台面上装卸方便;

45.上模件1的上面平行排列有三组上料区位11,每组上料区位11上面都有互联浅槽12,互联浅槽12有方形浅槽﹑一字形浅槽和圆形浅槽组成,

46.互联浅槽12的中间有竖直向下的小通孔13,小通孔13能使上模件1的上面与下模件2上面的半沉方槽23连通;

47.上模件1上面的台阶通孔14的外侧,临近上模件1上面边界区域的横向和纵向,都固定设置有标高陶瓷件3;

48.下模件2和上模件1都是由航空铝合金材料制成。

49.实施例2:

50.参照图1,以实施例1为基本,所不同的是,为了能将半沉方槽23内的磨削液抽吸出去,并能在半沉方槽23内部形成负压区,带内螺纹的穿孔212处设置有外螺纹接头件4,外螺纹接头件4上设置有连接软管5,连接软管5的另一端连接有抽吸泵6,抽吸泵6能通过连接软

管5和外螺纹接头4,将半沉方槽23内的磨削液抽吸出去,并能在半沉方槽23内部形成负压区,使上模件1与下模件2上半沉方槽23周围贴合紧密性更好,

51.抽吸泵6的另一端能连接有另一段管道,另一段管道的末端设有储液桶,储液桶能对抽吸出来的磨削液进行存储沉淀,经过存储沉淀后的磨削液上部的上清液,能通过第二个抽吸泵6将从半沉方槽23内抽吸出的磨削液,通过对应的第二段管道再回流到,上模件1上上料区位11上的待平磨的精密陶瓷薄板上面,实现磨削液的循环利用。

52.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1