一种应用于航空领域锻件热处理的防变形工装的制作方法

1.本实用新型涉及锻件热处理装置技术领域,尤其涉及一种应用于航空领域锻件热处理的防变形工装。

背景技术:

2.在锻件的热处理工步中,热处理的火次为两次:高温退火和二次退火,其中高温退火的温度很高,锻件在高温状态下很容易变形,因此,通过长期的经验总结,为了控制锻件在热处理过程中的变形,热处理过程是这样的:

3.(1)炉内过程:将空炉冷却至常温,根据图纸尺寸,在炉内特定位置,摆放相应高度的合金垫块,保证锻件放置在垫块上在高温下不会变形。因为该锻件要求是一次退火到温入炉,摆好垫块后空炉升温,到温后用夹具夹持锻件放置于垫块上进行高温退火热处理。

4.(2)炉外冷却过程:热处理过程结束后,将锻件用夹具从炉台上夹走。因为锻件空冷等急冷过程,因为各端面的冷却速度不同会导致厚度较小的端面出现变形,比如出炉后直接放置于冷却地坪上,因为下表面接触或者离铸铁近而上表面接触空气,上下表面的冷却介质不同,从而导致冷却速率不均产生变形翘曲。如图3所示,在出炉后我们用夹具将锻件夹持至校正平台上,用压板固定锻件容易变形的部位,达到限制锻件变形的效果。

5.而在上述两个过程中,因为设备本身缺陷或者人工的不一致性,均不能百分之百保证锻件的变形小到符合图纸要求。比如,热处理炉台因为长期使用而导致底面不平整,垫块高度的选取就不一定准确,在炉内就有可能造成变形;或者在炉外冷却上压板过程中,因为工人的操作不一致或者不规范,压不到位或者压过了都时有发生,也会导致变形量大于图纸要求;或者多件锻件同炉热处理,出炉次序靠后的锻件因为没有及时在高温相对较软的状态下固定,变形已经产生,等到压的时候锻件温度已经下降了一部分,这时候用压板压已经到不了要求尺寸了;满足不了图纸要求就要校正,校正不仅耽误工期,而且因为压板的强行校形,会产生内应力,后续交付客户后,客户在精加工过程中会因为内应力释放还产生变形,从而影响加工质量甚至无法加工,不仅客户意见大而且还会被要求返厂处理,影响产品整体进度和公司形象。

技术实现要素:

6.本实用新型的目的是提供一种应用于航空领域锻件热处理的防变形工装,解决背景技术中所述的问题。

7.为解决上述技术问题,本实用新型采用如下技术方案:

8.本实用新型一种应用于航空领域锻件热处理的防变形工装,包括平板,所述平板顶面的左右两侧分别设置有第二支撑板和第一支撑板,所述第二支撑板和所述第一支撑板之间设置有第三支撑板,所述第一支撑板、所述第二支撑板和所述第三支撑板的中间分别设置有第一卡槽、第二卡槽和第三卡槽。

9.进一步的,所述平板上均匀设置有若干通孔。

10.再进一步的,所述第二支撑板和所述第一支撑板的顶面分别设置有第一吊钩和第二吊钩。

11.再进一步的,所述第二支撑板的右侧、所述第一支撑板的左侧以及所述第三支撑板的左右两侧均设置有三角肋。

12.再进一步的,所述第一卡槽和所述第二卡槽的间距为锻件的大端面与小端面的间距,所述第二卡槽和所述第三卡槽的间距为锻件厚度最小的那部分长度的1/2。

13.与现有技术相比,本实用新型的有益技术效果:

14.本实用新型一种应用于航空领域锻件热处理的防变形工装,锻件放置在卡槽内,不存在强制外力,内应力很小,没有机加变形;第一支撑板、第二支撑板和第三支撑板对锻件进行支撑,第一卡槽、第二卡槽和第三卡槽对锻件进行限位,保证锻件的变形在可控范围内,符合设计要求;直接用锁链吊装或者叉车装炉、出炉,减少工人工作量;直接升温到温装炉,缩短热处理工步的工期,提高生产效率。

附图说明

15.下面结合附图说明对本实用新型作进一步说明。

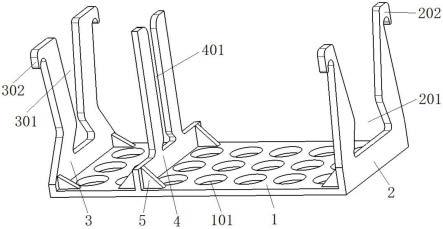

16.图1为本实用新型应用于航空领域锻件热处理的防变形工装结构示意图;

17.图2为本实用新型应用于航空领域锻件热处理的防变形工装使用状态图;

18.图3为现有技术中炉外冷却过程防变形工装结构示意图;

19.附图标记说明:1、平板;101、通孔;2、第一支撑板;201、第一卡槽;202、第一吊钩;3、第二支撑板;301、第二卡槽;302、第二吊钩;4、第三支撑板;401、第三卡槽;5、三角肋;6、锻件。

具体实施方式

20.如图1-2所示,一种应用于航空领域锻件热处理的防变形工装,包括平板1,所述平板1顶面的左右两侧分别焊接有第二支撑板3和第一支撑板2,所述第二支撑板3和所述第一支撑板2之间设置有第三支撑板4,所述第三支撑板4焊接在所述平板1的顶面上,所述第一支撑板2、所述第二支撑板3和所述第三支撑板4的中间分别开设有第一卡槽201、第二卡槽301和第三卡槽401;具体的,第一卡槽201的槽宽为锻件6大端面的宽度+4mm,因为锻件6大端面是机加面,所以槽宽固定,+4mm是因为锻件6在高温中有热胀,留出一定空间;第二卡槽301和第三卡槽401槽宽是根据图纸尺寸再多加15mm,因为这两个点不是机加面,图纸尺寸和实际尺寸有所出入,所以尺寸比图纸设计尺寸大一些,然后根据锻件6入槽后和卡槽两边的间距,用垫片加塞,保证锻件与槽的间距为1-2mm;第一卡槽201和第二卡槽301的间距为锻件6的大端面与小端面的间距,第二卡槽301和第三卡槽401的间距为锻件6厚度最小的那部分长度的1/2;增加第三卡槽401,防止锻件6在第三卡槽401的位置侧向拱起,避免锻件6变形。

21.具体来说,所述平板1上均匀设置有若干通孔101,通孔101可以设置为圆形、矩形等形状;通孔101有利于锻件6散热,同时减轻工装的整体质量,便于工装的移动、搬运。

22.所述第二支撑板3和所述第一支撑板2的顶面分别设置有第一吊钩202和第二吊钩302,第一吊钩202与第一支撑板2一体成型,第二吊钩302与第二支撑板3一体成型;通过设

置第一吊钩202和第二吊钩302便于该工装的吊装、移动。

23.所述第二支撑板3的右侧、所述第一支撑板2的左侧以及所述第三支撑板4的左右两侧均焊接有三角肋5;通过增加三角肋5对第一支撑板2、第二支撑板3和第三支撑板4进行辅助支撑,防止使用过程倾倒或者变形。

24.本实用新型锻件放置在卡槽内,不需要压板固定,因而不存在强制外力,所以内应力很小,没有机加变形;第一支撑板、第二支撑板和第三支撑板对锻件进行支撑,第一卡槽、第二卡槽和第三卡槽对锻件进行限位,保证锻件的变形在可控范围内,符合设计要求;使用时不需要出炉后压板固定,也不需要固定平台,不需要在炉内根据图纸要求摆放相应高度的垫块,直接用锁链吊装或者叉车装炉、出炉,减少工人工作量;缩短热处理工步的工期,不用将热处理炉冷却到室温,放置相应垫块,再升温到温后装炉,可以直接升温到温装炉,每批锻件都能节省一天时间,提高生产效率。

25.本实用新型的工作过程如下:

26.(1)装炉:将锻件6侧立,按要求放入工装中,锻件6的大端面卡在第一卡槽201内,锻件6的小端面卡在第二卡槽301内,锻件6厚度最小的那部分长度的1/2处卡在第三卡槽401内,放好后第二卡槽301和第三卡槽401内用垫片加塞,锻件与卡槽之间留出1-2mm间隙防止锻件炉内热胀使工装变形,然后将工装用锁链吊装或者叉车装炉。

27.(2)出炉:用锁链吊或者叉车叉工装底板,将工装移至冷却区,自然空冷,不需要其他防变形措施。

28.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1