一种用于超大型压铸模具滑块抽芯的双油缸连接机构的制作方法

1.本实用新型属于压铸模具技术领域,具体涉及一种用于超大型压铸模具滑块抽芯的双油缸连接机构。

背景技术:

2.压铸模具用的油缸,属于液压油缸,由于液压油缸结构相对简单,工作可靠,因此在各专业特别是压铸模具领域得到广泛应用。

3.现有的压铸模具中较大尺寸的滑块抽芯大多采用双油缸抽芯方式,并且双油缸中间需要连接板进行固定,同时,连接板与模具滑块相连接,实现稳定抽芯的目的。但是,随着压铸产业的发展,一体化车身压铸超大型模具滑块尺寸越来越大,其跨度甚至达到了一米以上,由此则产生了新的问题,即双油缸抽芯机构因为跨度较大,类似于简支梁的中间连接板本身的强度和刚度不足,有可能造成双油缸连接固定结构发生弯曲甚至开裂,以及模具滑块在抽芯过程中发生卡滞等现象,若一味增加连接板的厚度,则又会大大增加模具的重量。为解决上述问题,设计一种新的压铸模具滑块抽芯双油缸连接机构是非常有必要的。

技术实现要素:

4.本实用新型的目的是:旨在提供一种用于超大型压铸模具滑块抽芯的双油缸连接机构,用来解决背景技术中指出的问题。

5.为实现上述技术目的,本实用新型采用的技术方案如下:

6.一种用于超大型压铸模具滑块抽芯的双油缸连接机构,包括油缸、模具滑块、模架和连接机构,所述连接部件两端均设置有油缸,所述连接机构与模具滑块固定连接,所述油缸与模架固定连接,所述连接部件包括固定板和加强板,所述加强板设置在固定板两侧,所述固定板与加强板共同形成工字型结构。

7.进一步,所述加强板的截面大小渐变,截面积由中间向两端头部逐渐减小。这样设置,减少了加强板的重量,使连接部件轻量化,降低了制造成本。

8.进一步,所述加强板上设置有第一连接孔,所述加强板通过第一连接孔与固定板固定连接。这样设置,使加强板和固定板的受力均衡,从而提高了连接部件的抗弯折性。

9.进一步,所述固定板的两面均设置有加固板,所述加固板与固定板固定连接,所述加固板、固定板和加强板共同形成工字型结构。这样设置,使连接部件的抗弯折性更佳。

10.进一步,所述油缸由缸筒、活塞杆、拉杆、活塞杆底座、缸筒底座和拉杆安装垫片构成。

11.进一步,所述拉杆一端与活塞杆底座固定连接,所述拉杆另一端通过拉杆安装垫片与连接部件固定连接。当拉杆做往复运动时,会带动连接部件往复运动。

12.进一步,所述活塞杆一端与活塞杆底座固定连接,另一端与缸筒连接。

13.进一步,所述缸筒底座分别与模架和缸筒固定连接。

14.采用上述技术方案的实用新型,具有如下优点:本实用新型通过设置类似于简支

梁呈“工”字型的连接部件,均衡了连接部件的受力,使其具有更佳的刚性强度,提升了抗弯折性,从而满足双油缸滑块抽芯过程中需要刚性强度较大,抗弯折性能较好的连接结构。同时本结构也没有增加双油缸连接固定板的厚度,实现了整体结构的轻量化设计,从而降低了双油缸在抽芯过程中因双油缸连接固定板刚度和强度不足而导致的模具滑块卡滞风险,以及双油缸连接固定板变形甚至开裂的风险。

附图说明

15.本实用新型可以通过附图给出的非限定性实施例进一步说明;

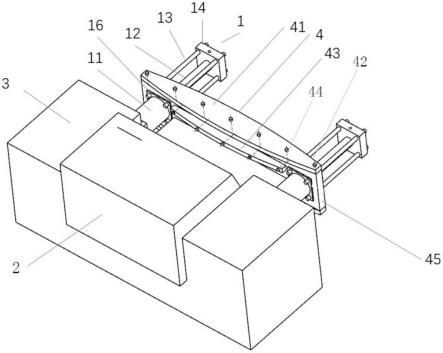

16.图1是本实用新型的结构示意图a;

17.图2是本实用新型的结构示意图b。

18.主要元件符号说明如下:

19.油缸1、缸筒11、活塞杆12、拉杆13、活塞杆底座14、缸筒底座15、拉杆安装垫片16;

20.连接部件4、加强板41、加固板43、固定板45、第一连接孔42、第二连接孔44;

21.模架3、模具滑块2。

具体实施方式

22.以下将结合附图和具体实施例对本实用新型进行详细说明,需要说明的是,在附图或说明书描述中,相似或相同的部分都使用相同的图号,附图中未绘示或描述的实现方式,为所属技术领域中普通技术人员所知的形式。另外,实施例中提到的方向用语,例如“上”、“下”、“顶”、“底”、“左”、“右”、“前”、“后”等,仅是参考附图的方向,并非用来限制本实用新型的保护范围。

23.如图1所示,本实用新型的一种用于超大型压铸模具滑块抽芯的双油缸连接机构,包括油缸1、模具滑块2、模架3和连接部件4,连接部件4两端均设置有油缸1,连接部件4与模具滑块2固定连接,所述油缸1与模架3固定连接。

24.连接部件4包括固定板45和加强板41,加强板41对应设置在固定板45两侧,使加强板41和固定板45的横截面呈“工”字型。根据材料力学分析,对于等截面直梁来讲,其抗弯截面模量与横截面积的比值越大越好,即实心圆截面优于矩形截面,槽型截面优于实心圆截面,而“工”字型截面又优于与槽型截面。所以该连接部件4的抗弯折的性能更佳,减少了在抽芯过程中因为双油缸1连接部件4发生弯折、形变的风险。

25.加强板41板面的中线上设置有第一连接孔42,第一连接孔42之间的间距均等,加强板41通过第一连接孔42与固定板45固定连接;固定方式例如:螺栓连接、螺钉连接、焊接,本实施例中,优选螺栓连接。通过上述设置,加强板41与固定板45的连接稳定牢固,受力均匀,增加了连接部件4的抗弯折性。

26.加强板41截面大小渐变,截面积由中间向两端头部逐渐减小,具体为中心位置的宽度尺寸最大,远离中心位置的宽度尺寸逐渐减小。本实用新型与现有技术相比,固定板45上受力更加均衡,刚性和强度得到了提升,同时也没有增加双油缸1连接固定板45的厚度,实现了整体结构的轻量化设计,降低了双油缸1在抽芯过程中因双油缸1连接固定板45刚度和强度不足而导致的模具滑块2卡滞风险,以及双油缸1连接固定板45变形甚至开裂的风险。

27.固定板45板面中线的位置上还设置有加固板43,加固板、固定板和加强板共同形成工字型结构。加固板43的侧边上设置有间距均等的第二连接孔44,加固板43通过第二连接孔44与固定板45固定连接;加固板43的板面与加强板41的板面平行;加固板43的形状与加强板41的形状类似,此处不作赘述。在双油缸1跨度不能改变的情况下,该设置降低了整体结构的挠度,连接部件4发挥出更佳的刚性,从而在双油缸1抽芯过程中,双油缸1连接固定结构整体受力均匀,中部不易发生弯曲变形,模具滑块2在回退及合模过程的动作稳定顺畅,生产效率、模具寿命及生产安全性均得到提高。

28.油缸1包括缸筒11、活塞杆12、拉杆13、活塞杆底座14、缸筒底座15和拉杆安装垫片16,拉杆13一端与活塞杆底座14固定连接,所述拉杆13另一端通过拉杆安装垫片16与连接部件4固定连接。当油缸1进油时,活塞杆12作往复运动,并带动连接部件4进行往复运动,固定连接在连接部件4上的模具滑块2随之实现回退抽芯和前进合模功能。

29.活塞杆12一端与活塞杆底座14固定连接,另一端与缸筒11连接;缸筒11固定在缸筒底座15上,缸筒底座15的底面与模架3固定连接。上述设置,使得模具滑块2的滑动更加顺畅,稳定。

30.以上对本实用新型提供的一种用于超大型压铸模具滑块抽芯的双油缸连接机构进行了详细介绍。具体实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1