一种应用于粉末成型的模具结构的制作方法

本技术属于粉末原料成型的模具领域,特别涉及一种应用于粉末成型的模具结构。

背景技术:

1、现有的粉末原料成型模具主要是冷模具,没有加热功能,粉末原料主要是以冷成型为主。导致现有的粉末原料成型只能通过冷压然后进行高温烧结固化,步骤多、不方便快速出料。基于此,现有技术中出现了热压成型的粉末成型模具,如公开号为cn214640282u的现有专利公开了一种应用于粉末成型的模具结构,涉及粉末成型的模具领域,包括上模、中模、下模,上模、中模、下模自上而下依序设置,上模包括上底座与上顶针,下模包括下底座与下顶针,中模包括上中模、下中模,上中模包括加热层、第一冷却层,加热层与第一冷却层固定连接,加热层设置于第一冷却层上方,下中模包括第二冷却层,上中模设置于下中模上方,上中模相对下中模上下活动设置,中模上开设有加工通道,加工通道纵向贯穿上中模、下中模,上顶针、下顶针形状、位置均与对应的加工通道匹配。该模具在加热成型前使粉末原料保持在预定温度,避免出现粉末原料分布不均匀现象;在加热成型后对其进行快速降温,实现快速出料。

2、在该专利中,为了实现加热层与第一冷却层之间的隔热,其在上中模中设置隔热板,隔热板固定设置于加热层与第一冷却层之间,可以防止热量在紧邻的加热层与第一冷却层之间传递。但由于隔热板大多采用类似纤维类材料制成,虽然热传导效率低,但其较为松散,顶针孔的尺寸(加工通道)无法精准设置,且无法和加热层、冷却层一体式压铸成型,纤维隔热板上的顶针孔(加工通道)的尺寸无法与加热层、冷却层上顶针孔(加工通道)保持一致,为了保证顶针能在加工通道中顺利进出,顶针与纤维隔热板上的顶针孔之间不可避免地存在间隙,粉料或胶状的材料融化会堆积在纤维隔热板的顶针孔内,造成原料的浪费及装置的不清洁。

技术实现思路

1、为解决上述问题,本实用新型的首要目的在于提供一种应用于粉末成型的模具结构,既能够保证中模内的部件的顶针孔上尺寸大小一致,避免在顶针孔内残留粉料;又能够将加热层、冷却层分离,可以防止热量在紧邻的加热层与冷却层之间传递;

2、本实用新型的另一个目的在于提供一种应用于粉末成型的模具结构,结构简单、成本低,便于推广和使用。

3、为实现上述目的,本实用新型的技术方案如下:

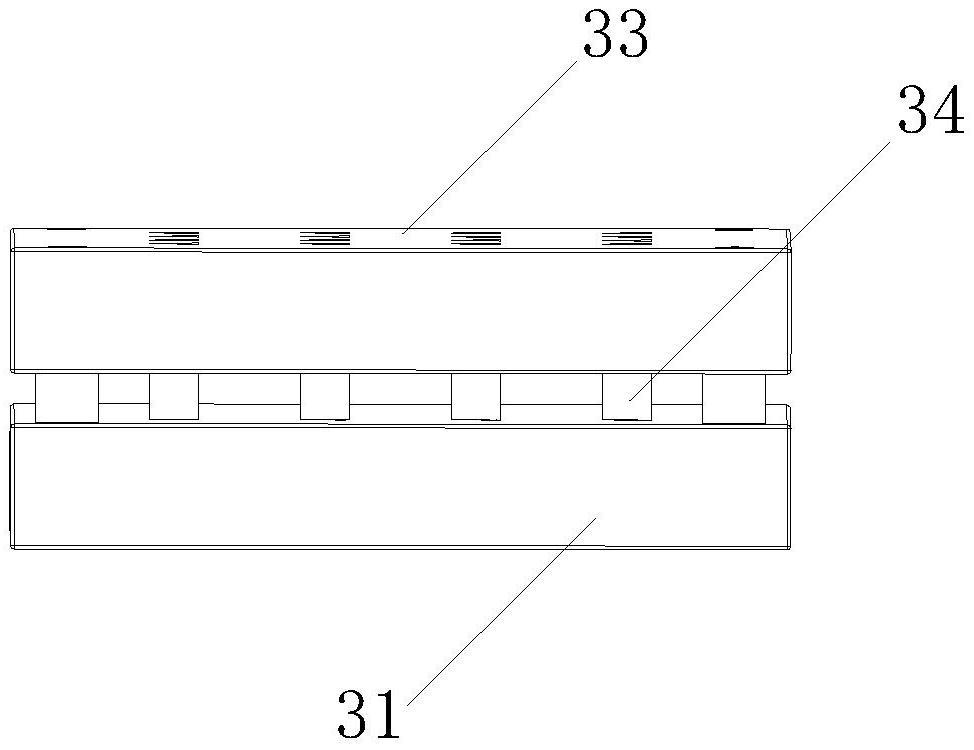

4、本实用新型提供一种应用于粉末成型的模具结构,包括有中模,所述中模包括加热层、冷却层,加热层设置于冷却层下方,所述加热层与冷却层之间间隔设置有数个连接件,使得所述加热层、冷却层之间形成镂空的结构,所述加热层与冷却层通过连接件连接,且所述加热层、连接件、冷却层一体成型,所述加热层、连接件、冷却层上设置有相连通的顶针孔,形成加工通道。在本技术中,通过在加热层、冷却层之间设置一体成型的连接件,能够保证加热层、连接件、冷却层上的顶针孔上尺寸大小一致,能够避免在顶针孔内残留粉料或融化后的胶状材料。同时,连接件能够将加热层、冷却层分离形成镂空的结构,能够替代原有的纤维隔热板,具有隔热效果,可以防止热量在紧邻的加热层与冷却层之间传递。

5、进一步地,中模还包括隔热板,隔热板固定设置于加热层与冷却层之间,隔热板内设置有避让连接件的通孔。在本技术中,加热层与冷却层之间可以设置隔热板,也可以不设置隔热板。当设置隔热板时,连接件能够将隔热板的通孔与顶针孔分隔开,能够避免粉料或融化后的胶状材料残留在隔热板的通孔内。

6、进一步地,该模具结构还包括有上模、下模,上模、中模、下模自上而下依序设置,上模包括上底座与上顶针,上顶针与上底座连接,上顶针设置于上底座下方,下模包括下底座与下顶针,下顶针与下底座连接,下顶针设置于下底座上方,加工通道纵向贯穿整个中模,上顶针、下顶针形状、位置均与对应的加工通道匹配,上顶针、下顶针均相对加工通道上下活动设置,上顶针的长度大于加工通道在中模内的长度,下顶针的长度支持下顶针在加工通道中移动至冷却层。

7、在实际应用中,用户将动力结构与上底座、下底座连接,动力结构带动上顶针、下顶针分别在加工通道所在方向上下活动。上顶针、下顶针形状、位置均与对应的加工通道匹配是指:上顶针位置与中模内的加工通道的位置对齐,动力结构带动上顶针和下顶针可进入、退出中模内的加工通道、沿加工通道将粉末原料推出中模;下顶针位置与中模内的加工通道的位置对齐,动力结构带动下顶针可进入、退出中模内的加工通道、沿加工通道将粉末原料运送至冷却层,且下顶针的形状、位置与中模内的加工通道的下部匹配使下顶针能沿加工通道将粉末原料运送至冷却层。上顶针的长度大于加工通道在中模内的长度便于上顶针将粉末原料推出中模实现出料。下顶针的长度支持下顶针在加工通道中移动至冷却层,即下顶针在加工通道中向上移动,能顶住粉末原料将其送入至冷却层。

8、该模具实现粉末原料成型的工作过程为:初始状态,下顶针进入加工通道到达冷却层预定位置,下顶针与冷却层中的加工通道围合形成进料腔。用户从中模的空隙中将粉末原料置于进料腔中,此时加工通道接通形成一个连续通道,上顶针、下顶针可在加工通道内运动。下顶针在加工通道中移动将粉末原料运送至加热层,上顶针、下顶针、加热层联合对粉末原料进行热压。热压处理后下顶针与上顶针联合将粉末原料运送至冷却层,对热压成型后的粉末原料进行冷却降温,便于后续快速出料。冷却完成后下顶针退出中模。

9、进一步地,在加热层的内部均开设有热媒通道,在加热层的侧壁开设有入口、出口,加热层的入口、热媒通道、出口依次连通。用户可将油、电热管、电热片等热媒通过入口输入到热媒通道中,再经过出口流出,实现加热。

10、进一步地,在冷却层的内部均开设有水冷通道,在冷却层的侧壁开设有入口、出口,冷却层的入口、水冷通道、出口依次连通。用户可将水通过入口输入到水冷通道中,再经过出口流出,实现水冷。

11、进一步地,加热层内的热媒通道、冷却层内部的水冷通道分别围绕该层内部的加工通道设置。使各个加工通道内的粉末原料在加热层受热均匀,在冷却层受冷均匀,从而将加热层、冷却层内部的加工通道的温度各自控制在相应的预定值。

12、进一步地,上顶针、下顶针、加工通道的数量为多个,加热层内的热媒通道、冷却层内部的水冷通道均呈网状分布。该层结构内的加工通道置于网状的网眼中,每一个加工通道外围均围绕有热媒通道和水冷通道,实现均匀受热或均匀受冷。

13、进一步地,上顶针与上底座固定连接,下顶针与下底座固定连接,上底座、下底座相对中模上下活动设置。用户将动力结构与上底座、下底座连接,动力结构带动上底座、下底座运动时即可带动上顶针、下顶针运动。

14、进一步地,上顶针和下顶针的形状为圆柱,也可设置上顶针和下顶针的形状为棱柱。可根据于粉末成型后的具体形状(可适用于粉末成型后的形状为上下两端大小不同的形状)确定上顶针、加工通道、下顶针的形状,使之彼此匹配,如此可实现快速成型后快速出料。

15、本实用新型的优势在于,相比于现有技术:本实用新型的加热层与冷却层之间设置有一体成型的连接件,形成镂空结构,即能够保证加热层、连接件、冷却层上的顶针孔上尺寸大小一致,避免在顶针孔内残留粉料;又能够将加热层、冷却层分离,可以防止热量在紧邻的加热层与冷却层之间传递。

- 还没有人留言评论。精彩留言会获得点赞!