一种铸造模具滑块脱模结构的制作方法

本技术涉及铸造模具,具体为一种铸造模具滑块脱模结构。

背景技术:

1、铸造模具是指为了获得合格零件的模型,分为普通手工造型,常用木模型,塑料模型,机械造型多用金属模型,如:铝模型、铁模型,精密铸造用蜡模型,消失模用聚苯乙烯模型。

2、现有技术中公开了本实用新型公开了cn213618111u一种盖体塑件注塑模具的辅助脱模装置,包括上模座、驱动机构和脱模机构;上模座:其下表面设置有上模板,上模座和上模板板体四角对应设置的导向孔内部均滑动连接有t型限位柱,t型限位柱的下端面均与下模板的上表面固定连接,下模板的下表面左右对称设置有支板,两个支板的下表面均与下模座的上表面固定连接,下模座板体中部均匀设置的通孔内部均滑动连接有t型导杆,t型导杆的下端均与拉板的上表面固于定连接;驱动机构:设置于拉板的上表面中部;脱模机构:左右对称设置于下模板的内部,该盖体塑件注塑模具的辅助脱模装置,能使成型的工件快速脱落,同时还能保证工件的质量。

3、而铸造模具在进行铸造成型后需要将工件进行脱模,而现有的铸造模具在对工件进行脱模时由于工件处在型腔内脱模时存在一定的阻力,脱模比较困难,对比文件中公开了一种便于脱模的结构但是在实施过程中仅仅方便注塑模具中使用不便于铸造模具中使用。

技术实现思路

1、为了使得现有的铸造模具脱模更加的方便,本申请提供了一种铸造模具滑块脱模结构,采用如下的技术方案:

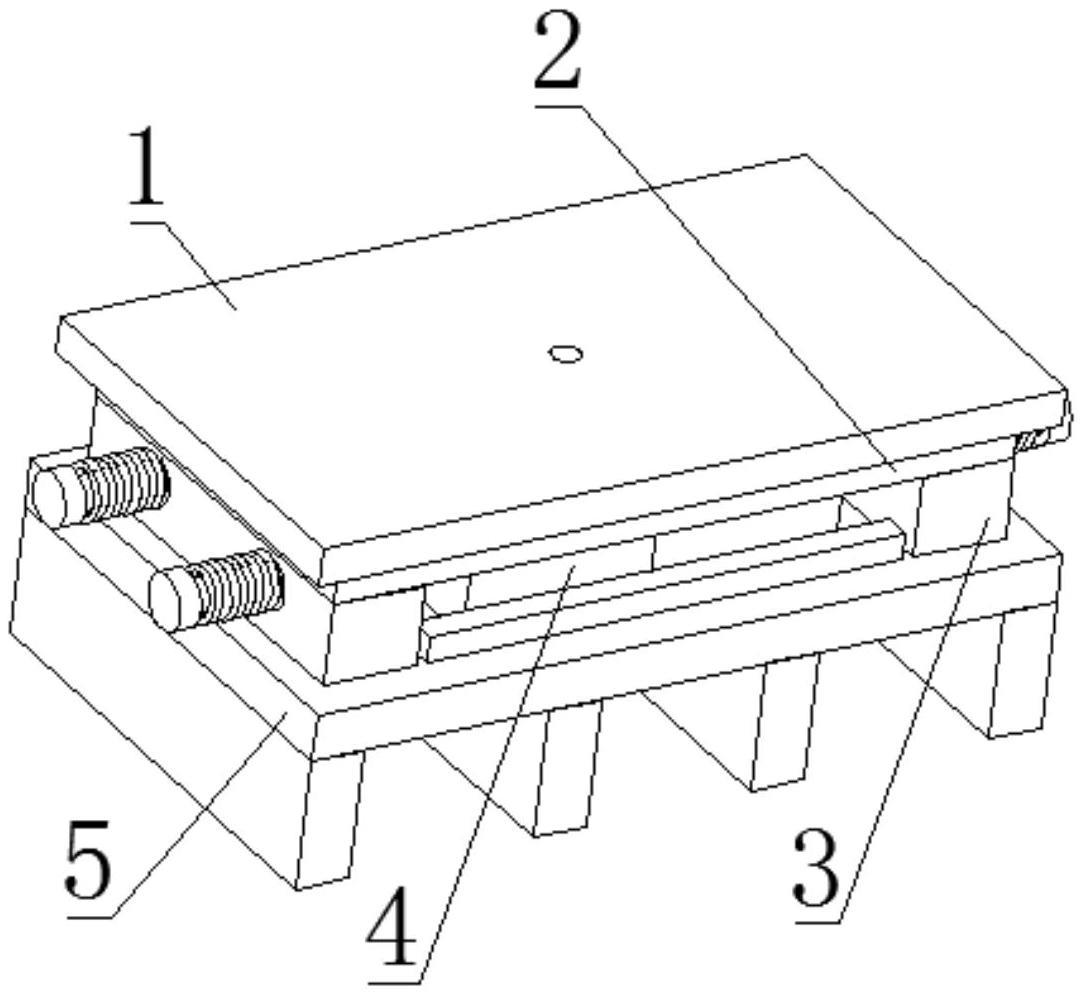

2、一种铸造模具滑块脱模结构,包括上模座和下模座,下模座的上侧设置有型芯,且型芯的外侧套设有成型后的工件,工件的左右两侧均设置有可自动向左右两侧滑动的滑动块,且滑动块的一侧设置有与型芯配合的型腔,上模座的下侧设置有上模板,且上模板的下表面设置有与型芯配合的凹模腔,上模座的中心设置有与凹模腔连通的流道,上模板的下表面还设置有驱动滑动块向型芯移动的斜楔块。

3、通过采用上述技术方案,上模板通过斜楔块驱动两个滑动块相对移动紧靠型芯形成完整的型腔并与上模板上的凹模腔配合构成工件的成型腔室,在成型完成后,斜楔块脱离滑动块,此时两侧的滑动块自动向两侧滑动移开,从而减少对工件的阻力,使得工件的脱模更加的方便。

4、较佳的,下模座的上表面靠近左右两端均固定设置有固定块,且固定块靠近两端均设置有导柱孔,上模板靠近四个拐角处均设置有导柱,固定块的外侧横向穿插有两个拉杆,且拉杆的一端旋拧在滑动块上。

5、通过采用上述技术方案,拉杆的另一端和固定块之间的部位套设有弹簧,弹簧顶动拉杆拉动滑动块自动向外侧移动。

6、较佳的,上模板的下表面设置有与斜楔块配合的固定槽,且斜楔块通过螺丝与上模板锁紧配合,上模板的中心设置有进液孔。

7、通过采用上述技术方案,上模板通过固定槽对斜楔块进行定位卡装。

8、较佳的,滑动块面向固定块的一侧中间位置设置有与斜楔块配合的斜切面,且滑动块的前后两侧均设置有导向卡边,下模座的上表面固定设置有与导向卡边配合的导向边条。

9、通过采用上述技术方案,滑动块通过斜切面与斜楔块进行相切配合。

10、较佳的,下模座的下表面固定设置有多个均匀排列的垫脚,且下模座的下表面中心固定设置有顶料气压杆,顶料气压杆的顶杆贯穿型芯。

11、通过采用上述技术方案,下模座通过垫脚进行支撑,并通过顶料气压杆进行工件的顶料。

12、与现有技术相比,本实用新型的有益效果是:

13、1、上模板通过斜楔块驱动两个滑动块相对移动紧靠型芯形成完整的型腔并与上模板上的凹模腔配合构成工件的成型腔室,在成型完成后,斜楔块脱离滑动块,此时两侧的滑动块自动向两侧滑动移开,从而减少对工件的阻力,使得工件的脱模更加的方便。

技术特征:

1.一种铸造模具滑块脱模结构,包括上模座(1)和下模座(5),其特征在于:所述下模座(5)的上侧设置有型芯(9),且型芯(9)的外侧套设有成型后的工件(8),所述工件(8)的左右两侧均设置有可自动向左右两侧滑动的滑动块(4),且滑动块(4)的一侧设置有与型芯(9)配合的型腔(42),所述上模座(1)的下侧设置有上模板(2),且上模板(2)的下表面设置有与型芯(9)配合的凹模腔(22),所述上模座(1)的中心设置有与凹模腔(22)连通的流道,所述上模板(2)的下表面还设置有驱动滑动块(4)向型芯(9)移动的斜楔块(24)。

2.根据权利要求1所述的一种铸造模具滑块脱模结构,其特征在于,所述下模座(5)的上表面靠近左右两端均固定设置有固定块(3),且固定块(3)靠近两端均设置有导柱孔(31),所述上模板(2)靠近四个拐角处均设置有导柱(23),所述固定块(3)的外侧横向穿插有两个拉杆(7),且拉杆(7)的一端旋拧在滑动块(4)上,所述拉杆(7)的另一端和固定块(3)之间的部位套设有弹簧(6)。

3.根据权利要求2所述的一种铸造模具滑块脱模结构,其特征在于,所述上模板(2)的下表面设置有与斜楔块(24)配合的固定槽(21),且斜楔块(24)通过螺丝与上模板(2)锁紧配合,所述上模板(2)的中心设置有进液孔。

4.根据权利要求1所述的一种铸造模具滑块脱模结构,其特征在于,所述滑动块(4)面向固定块(3)的一侧中间位置设置有与斜楔块(24)配合的斜切面(41),且滑动块(4)的前后两侧均设置有导向卡边(43),所述下模座(5)的上表面固定设置有与导向卡边(43)配合的导向边条(10)。

5.根据权利要求4所述的一种铸造模具滑块脱模结构,其特征在于,所述下模座(5)的下表面固定设置有多个均匀排列的垫脚(51),且下模座(5)的下表面中心固定设置有顶料气压杆(52),所述顶料气压杆(52)的顶杆贯穿型芯(9)。

技术总结

本技术公开了一种铸造模具滑块脱模结构,包括上模座和下模座,下模座的上侧设置有型芯,且型芯的外侧套设有成型后的工件,工件的左右两侧均设置有可自动向左右两侧滑动的滑动块,且滑动块的一侧设置有与型芯配合的型腔,上模座的下侧设置有上模板,且上模板的下表面设置有与型芯配合的凹模腔,上模座的中心设置有与凹模腔连通的流道,上模板的下表面还设置有驱动滑动块向型芯移动的斜楔块,上模板通过斜楔块驱动两个滑动块相对移动紧靠型芯形成完整的型腔并与上模板上的凹模腔配合构成工件的成型腔室,在成型完成后,斜楔块脱离滑动块,此时两侧的滑动块自动向两侧滑动移开,从而减少对工件的阻力,使得工件的脱模更加的方便。

技术研发人员:赵孟,郑凯波

受保护的技术使用者:无锡飞而康精铸工程有限公司

技术研发日:20220726

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!