一种转炉干法除尘蒸发冷却器防结垢物撞击装置的制作方法

1.本实用新型涉及转炉干法除尘系统,尤其涉及一种转炉干法除尘蒸发冷却器防结垢物撞击装置。

背景技术:

2.转炉lt干法除尘系统是转炉冶炼所产生烟气的核心净化设备,以其高效的除尘环保效果、良好的节能性表现,在国内钢铁企业中得到了越来越广泛的应用。

3.蒸发冷却器是转炉干法除尘系统的首道烟气处理设备,通过若干支蒸发冷喷枪喷洒雾化水,对转炉冶炼烟气进行冷却降温(从1000℃降至300℃以下),同时使烟气中粒径较大的粗颗粒在其内部通过重力沉降分离。在转炉生产过程中,由于蒸发冷喷枪雾化蒸汽压力变化、蒸发冷喷枪堵塞老化、蒸发冷却器流场内烟气流态变化等因素,会导致蒸发冷却器内壁经常发生结垢现象。随着生产进行,结垢层的厚度会逐渐增加,最终结垢层会突然发生整体脱落,脱落的结垢层通常重达数吨至十余吨不等。

4.瞬间下落的大量块状结垢物块径尺寸较大(通常直径达1.5~3米),会迅速堵塞粗灰输灰机构(内置链式输灰机、外置链式输灰机、双板阀、斗提机等)。同时,由于结垢物的下落高度达30米以上,产生巨大的动能冲击,常导致蒸发冷却器下方的内置链式输灰机链条断裂、轨道变形,严重时使甚至转炉生产被迫中断。

5.以往蒸发冷却器发生堵灰和设备损坏后,只能通过人孔由检修人员进入后进行人工清灰和设备抢修作业,不仅作业时间长、费时费力,而且作业环境温度高、粉尘多,上方结垢物会随时脱落,对作业人员安全十分不利。因此,急需一种能够有效防止脱落的结垢物堵塞输灰机构、防止输灰机构损坏的解决方案。

技术实现要素:

6.本实用新型提供了一种转炉干法除尘蒸发冷却器防结垢物撞击装置,既可有效预防蒸发冷却器内壁的结垢物脱落堵塞下方粗灰输灰机构,又可有效预防结垢物下落撞击损坏内置链式输灰机设备,并且结构简单、操作方便、易于实施,为生产顺利进行提供了保障。

7.为了达到上述目的,本实用新型采用以下技术方案实现:

8.一种转炉干法除尘蒸发冷却器防结垢物撞击装置,安装于蒸发冷却器烟气出口下方的香蕉弯内;所述蒸发冷却器底部的烟气出口通过香蕉弯连接荒煤气管道,香蕉弯的底部设内置链式输灰机,对应内置链式输灰机下料端的香蕉弯底部设粗灰排灰口;防结垢物撞击装置由沿烟气出口横向间隔设置的若干根防撞梁组成,防撞梁的两端与香蕉弯的上部侧壁固定连接,防撞梁的顶部设破碎脊;防撞梁的设置间距小于粗灰排灰口的宽度。

9.所述若干根防撞梁水平并排设置。

10.所述破碎脊的顶角为锐角。

11.所述防撞梁由端部套管及防撞梁本体组成;防撞梁本体的两端分别与端部套管固定连接,端部套管支撑在香蕉弯的侧壁上。

12.所述端部套管贯穿香蕉弯的侧壁,端部套管的外端管口处通过堵头板封闭。

13.所述防撞梁本体的横截面为等边三角形或类等边三角形。

14.与现有技术相比,本实用新型的有益效果是:

15.1)结垢物脱落后首先与防撞梁相遇,通过破碎脊使结垢物瞬间破碎分离,防撞梁的间距小于粗灰排灰口的开口尺寸,从而有效防止灰输灰机构堵塞;

16.2)通过防撞梁对下落的结垢物进行缓冲,并使结垢物破碎,有效减少了结垢物下落对内置链式输灰机链条、轨道的撞击,避免内置链式输灰机链条断裂、轨道变形等故障发生;

17.3)防撞梁本体的两端通过端部套管与香蕉弯侧壁固定,便于固定及更换;端部套管在防撞梁本体与香蕉弯侧壁之间起连接作用的同时,还能强化防撞梁的整体结构强度;

18.4)为了增加防撞梁本体的结构强度、减小迎风面风阻,同时为了保证结垢物下落撞击防撞梁本体后充分破碎,防撞梁本体的横截面采用等边三角形或类等边三角形,破碎脊的顶角为锐角。

附图说明

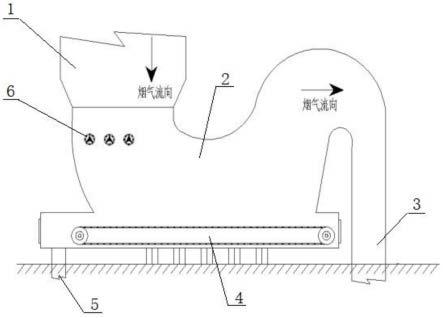

19.图1是本实用新型所述防结垢物撞击装置的安装位置示意图。

20.图2是本实用新型所述防撞梁的立体结构示意图。

21.图3a是本实用新型所述防撞梁本体与端部套管的连接示意图一。

22.图3b是本实用新型所述防撞梁本体与端部套管的连接示意图二。

23.图3c是本实用新型所述防撞梁本体与端部套管的连接示意图三。

24.图3d是本实用新型所述防撞梁本体与端部套管的连接示意图四。

25.图中:1.蒸发冷却器 2.香蕉弯 3.荒煤气管道 4.内置链式输灰机 5.粗灰排灰口 6.防撞梁 61.端部套管 62.防撞梁本体 63.堵头板 64.破碎脊

具体实施方式

26.下面结合附图对本实用新型的具体实施方式作进一步说明:

27.如图1所示,本实用新型所述一种转炉干法除尘蒸发冷却器防结垢物撞击装置,安装于蒸发冷却器1烟气出口下方的香蕉弯2内;所述蒸发冷却器1底部的烟气出口通过香蕉弯2连接荒煤气管3道,香蕉弯2的底部设内置链式输灰机4,对应内置链式输灰机4下料端的香蕉弯2底部设粗灰排灰口5;防结垢物撞击装置由沿烟气出口横向间隔设置的若干根防撞梁6组成,防撞梁6的两端与香蕉弯2的上部侧壁固定连接,如图2所示,防撞梁6的顶部设破碎脊64;防撞梁6的设置间距小于粗灰排灰口5的开口尺寸。

28.所述若干根防撞梁6水平并排设置。

29.所述破碎脊64的顶角为锐角。

30.如图2所示,所述防撞梁6由端部套管61及防撞梁本体62组成;防撞梁本体62的两端分别与端部套管61固定连接,端部套管61支撑在香蕉弯2的侧壁上。

31.所述端部套管61贯穿香蕉弯2的侧壁,端部套管61的外端管口处通过堵头板63封闭。

32.所述防撞梁本体62的横截面为等边三角形或类等边三角形。

33.防撞梁本体62的横截面可以为等边三角形或类等边三角形(即在等边三角形基础上有局部变化),顶部的破碎脊64横截面顶部具有锐角结构,可有效对下落的结垢物进行破碎;在防撞梁本体62与端部套管61连接处,防撞梁本体62的3个顶点分别与对应的端部套管61焊接固定。

34.如图3a所示,防撞梁本体62的横截面为等边三角形。如图3b~图3d所示,防撞梁本体62的横截面均为类等边三角形,即在等边三角形基础上进行局部改进;其中,如图3b所示,防撞梁本体62的横截面形状是在等边三角形基础上,将上部两条侧边改为内凹的折线形(使破碎脊64的顶部角度更小)。如图3c所示,防撞梁本体62的横截面形状是在等边三角形基础上,3条侧边均改为内凹的折线形,最终形状为星形三角形。如图3d所示,是在图3c所示防撞梁本体62横截面形状的基础上,在每条侧边的中间部位还设有外凸的弧形段,起到增加强度的目的。

35.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

36.【实施例】

37.本实施例中,为了防止转炉干法除尘系统的蒸发冷却器内壁结垢物下落,堵塞下方的输灰机构,并撞击破坏内置链式输灰机链条和轨道,在蒸发冷却器底部烟气出口下方、内置链式输灰机上方的香蕉弯上部安装了防结垢物撞击装置。

38.如图1所示,本实施例中,防结垢物撞击装置由3根防撞梁6组成,结垢物脱落后首先由防撞梁6阻挡,并将其破碎分离,达到防止输灰机构堵塞的目的。通过防撞梁6对下落的结垢物进行缓冲,有效减小结垢物对内置链式输灰机4的链条、轨道造成撞击,从而避免内置链式输灰机4发生链条断裂、轨道变形等损坏。

39.本实施例中,依据蒸发冷却器1内壁结垢物的重量、块径、硬度等特点,并考虑结垢物坠落高差,制定以下技术方案:

40.1、在内置链式输灰机4上方2.5米处的香蕉弯2上部安装3根防撞梁6,每根防撞梁6均水平布置,3根防撞梁6之间平行排列;

41.2、香蕉弯2底部在对应内置链式输灰机4的下料端设有粗灰排灰口5,粗灰排灰口5的开口尺寸为500mm

×

500mm,3根防撞梁6的间距设计为450mm,保证脱落的结垢物在被防撞梁6破碎后的尺寸小于粗灰排灰口5的开口尺寸,从而可以顺利从粗灰排灰口排出;

42.3、如图2所示,为了便于防撞梁6的更换和固定,防撞梁6由两端的端部套管61及防撞梁本体62组成,防撞梁本体62的两端通过端部套管61与香蕉2弯侧壁固定连接,端部套管61的内壁与防撞梁本体62之间采用焊接固定。端部套管61对防撞梁本体62起支撑作用的同时,还可提高其整体强度,防止防撞梁本体62因受热和结垢物撞击发生变形。

43.4、为了防止转炉生产过程中吸入空气和转炉煤气外溢,端部套管61的两端分别设堵头板63,堵头板63与端部套管61之间采用全焊接实现密封封闭;

44.5、本实施便中,考虑到防撞梁本体62需要具有足够的结构强度并减小迎风面风阻,同时最大限度地保证下落的结垢物在撞击防撞梁6后充分破碎,防撞梁本体采用如图3d所示的横截面形状。

45.本实施例中,某炼钢厂三座转炉自2021年初在转炉干法除尘蒸发冷却器中设置防撞击装置,投入使用后效果良好,至今为止没有发生因结垢物下落堵塞输灰机构及毁坏内

置链式输灰机链条和轨道的事故,达到了预期目标。

46.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1