一种金刚石快速打磨加工用新型磨片的制作方法

1.本实用新型涉及金刚石打磨工具相关领域,尤其涉及一种金刚石快速打磨加工用新型磨片。

背景技术:

2.非金属材料在生产和生活中应用越来越广泛,如从水泥地面到花岗岩、大理石、陶瓷地面,玻璃在光伏、手机面板中的广泛应用,以及蓝宝石手机面板的出现。很多领域对加工质量的要求也越来越高,但因为受到材料和环境所限,加工时不适合用冷却液进行冷却,必须采用干磨干抛的加工方法达到所需要的表面加工质量。但又出现另外一个问题,在无冷却液冷却的条件下进行磨削加工,势必使得加工表面温度大幅提高,所以干磨对于磨片的耐高温性能要求也很高,如果磨片耐高温性能不足,在磨削过程中会出现干磨片无法承受而被烧焦、烧伤被加工工件表面;磨片以及加工工件表面变色及粘附残渣等现象,导致削磨不能继续进行、磨片和加工工件发生损坏报废的不良后果。

3.目前已有用于石材、陶瓷等材料削磨的金刚石干磨片,但是现有磨片的打磨颗粒形状较为单一,使打磨的效果较差,同时现有打磨颗粒在制作时采用单一的树脂原料制成,并采用烘干干燥的形式进行制作成型,使磨片颗粒相连接粘接力不足,耐磨性差,使用寿命短,导致在打磨加工时易脱粒,影响打磨效果,废品率高。

技术实现要素:

4.因此,为了解决上述不足,本实用新型提供一种金刚石快速打磨加工用新型磨片。

5.为了实现上述目的,本实用新型采取以下技术方案:一种金刚石快速打磨加工用新型磨片,包括打磨层、粘贴层和用于连接打磨设备的尼龙绒布粘扣,所述打磨层通过粘粘层粘贴于尼龙绒布粘扣上;

6.其特征在于:所述打磨层包括外圈打磨颗粒、内圈打磨颗粒和颗粒连接层,所述外圈打磨颗粒环形绕排列于内圈打磨颗粒外圈,两者底部与颗粒连接层一体成型连接,所述颗粒连接层通过粘粘层粘贴于尼龙绒布粘扣上;

7.其中,所述打磨层至少包括金刚石磨料、填料和胎体结合剂三种组分,并通过均匀混合后经热压成型。

8.优选的,所述外圈打磨颗粒包括打磨颗粒一和打磨颗粒二,所述打磨颗粒一与打磨颗粒二呈环形相互交错的方式进行排列,并设置于内圈打磨颗粒外圈。

9.优选的,所述打磨颗粒一和打磨颗粒二均设置为三角形结构。

10.优选的,所述打磨颗粒一与打磨颗粒二之间设置有外圈排屑槽。

11.优选的,所述内圈打磨颗粒设置为花字形结构。

12.优选的,每个所述内圈打磨颗粒之间设置有内圈排屑槽。

13.优选的,所述外圈排屑槽与内圈排屑槽相互连通。

14.优选的,所述打磨层中金刚石磨料的金刚石粒度为400-600目,其中金刚石磨料中

金刚石的质量百分比为11-16%。

15.优选的,所述打磨层中填料主要由树脂粉、轻质碳酸钙均匀混合制得,其中树脂粉的质量百分比为8-15%、轻质碳酸钙的质量百分比为2-5%。

16.优选的,所述打磨层中胎体结合剂选用环氧ab胶,其中环氧ab胶的质量百分比为30-50%。

17.综上所述,本实用新型具有如下优点:

18.本实用新型通过将打磨层设置有外圈打磨颗粒和内圈打磨颗粒,并设置为两种不同形状的结构,相互配合进行使用,提高了打磨的效率以及打磨的质量。

19.本实用新型通过在外圈打磨颗粒和内圈打磨颗粒之间分别设置有外圈排屑槽和内圈排屑槽,并且外圈排屑槽和内圈排屑槽之间相互连通,便于更好的进行排屑,同时可进行辅助散热,提高打磨颗粒的散热性。

20.本实用新型将打磨层由金刚石磨料、填料和胎体结合剂三种组分通过均匀混合后经热压成型,通过胎体结合剂的环氧ab胶提高了磨面强度以及强化了磨片颗粒相连接的粘结力,从而达到磨片颗粒的高速旋转的使用过程中不易脱落磨片颗粒的技术效果,同时保持压制工艺所具备的磨片耐磨性好、有效发挥磨削作用,工艺简单便于生产,废品率低,生产效率快,生产成本低等优点,而且解决了现有压制干磨片存在胎体较致密,在使用过程中存在锋利度、散热性不佳的缺陷,得到综合性能极佳、经济效益好的干磨片产品。

附图说明

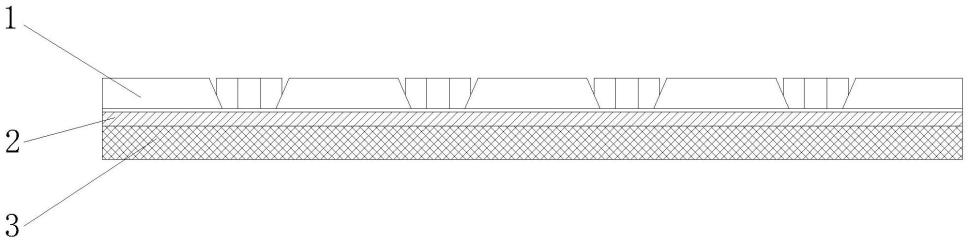

21.图1是本实用新型结构示意图;

22.图2是本实用新型打磨层侧面结构示意图;

23.图3是本实用新型打磨层底面结构示意图。

24.其中:打磨层-1、粘贴层-2、尼龙绒布粘扣-3、外圈打磨颗粒-11、内圈打磨颗粒-12、颗粒连接层-13、打磨颗粒一-111、打磨颗粒二-112、外圈排屑槽-101、内圈排屑槽-102。

具体实施方式

25.为了进一步解释本实用新型的技术方案,下面通过具体实施例进行详细阐述。

26.请参阅图1-3,本实用新型提供一种金刚石快速打磨加工用新型磨片,包括打磨层1、粘贴层2和用于连接打磨设备的尼龙绒布粘扣3,打磨层1通过粘粘层2粘贴于尼龙绒布粘扣3上;

27.其特征在于:打磨层1包括外圈打磨颗粒11、内圈打磨颗粒12和颗粒连接层13,外圈打磨颗粒11环形绕排列于内圈打磨颗粒12外圈,两者底部与颗粒连接层13一体成型连接,颗粒连接层13通过粘粘层2粘贴于尼龙绒布粘扣3上;

28.其中,打磨层1至少包括金刚石磨料、填料和胎体结合剂三种组分,并通过均匀混合后经热压成型。

29.外圈打磨颗粒11包括打磨颗粒一111和打磨颗粒二112,打磨颗粒一111与打磨颗粒二112呈环形相互交错的方式进行排列,并设置于内圈打磨颗粒12外圈,打磨颗粒一111和打磨颗粒二112均设置为三角形结构,内圈打磨颗粒12设置为花字形结构,外圈打磨颗粒11和内圈打磨颗粒12可采用其他形状,如矩形、圆形、棱形等,在此不作限定,而设置两种不

同形状的结构,相互配合进行使用,可提高打磨的效率以及打磨的质量。

30.打磨颗粒一111与打磨颗粒二112之间设置有外圈排屑槽101;每个内圈打磨颗粒12之间设置有内圈排屑槽102;外圈排屑槽101与内圈排屑槽102相互连通,通过在外圈打磨颗粒11和内圈打磨颗粒12之间分别设置有外圈排屑槽101和内圈排屑槽102,并且外圈排屑槽102和内圈排屑槽102之间相互连通,便于更好的进行排屑,同时可进行辅助散热,提高打磨颗粒的散热性。

31.本实用新型中打磨层1中金刚石磨料的金刚石粒度为400-600目,其中金刚石磨料中金刚石的质量百分比为11-16%,具体可按照金刚石磨料中金刚石粒度为425目,金刚石磨料中金刚石的质量百分比为14%,提高金刚石磨料的坚硬度,能起到很好的磨削作用。

32.本实用新型中打磨层1中填料主要由树脂粉、轻质碳酸钙均匀混合制得,其中树脂粉的质量百分比为8-15%、轻质碳酸钙的质量百分比为2-5%,具体可按照树脂粉的质量百分比为12%,轻质碳酸钙的质量百分比为3%,可提高胎体结合剂的固化效果,进而提高本磨片的机械强度、抗冲击性能和使用性能。

33.本实用新型中打磨层1中胎体结合剂选用环氧ab胶,其中环氧ab胶的质量百分比为30-50%,具体可按照环氧ab胶的质量百分比为35%,通过胎体结合剂的环氧ab胶提高了磨面强度以及强化了磨片颗粒相连接的粘结力,从而达到磨片颗粒的高速旋转的使用过程中不易脱落磨片颗粒的技术效果。

34.本实用新型提供一种金刚石快速打磨加工用新型磨片,通过将打磨层1设置有外圈打磨颗粒11和内圈打磨颗粒12,并设置为两种不同形状的结构,相互配合进行使用,提高了打磨的效率以及打磨的质量。

35.本实用新型提供一种金刚石快速打磨加工用新型磨片,通过在外圈打磨颗粒11和内圈打磨颗粒12之间分别设置有外圈排屑槽101和内圈排屑槽102,并且外圈排屑槽102和内圈排屑槽102之间相互连通,便于更好的进行排屑,同时可进行辅助散热,提高打磨颗粒的散热性。

36.本实用新型提供一种金刚石快速打磨加工用新型磨片,将打磨层1由金刚石磨料、填料和胎体结合剂三种组分通过均匀混合后经热压成型,通过胎体结合剂的环氧ab胶提高了磨面强度以及强化了磨片颗粒相连接的粘结力,从而达到磨片颗粒的高速旋转的使用过程中不易脱落磨片颗粒的技术效果,同时保持压制工艺所具备的磨片耐磨性好、有效发挥磨削作用,工艺简单便于生产,废品率低,生产效率快,生产成本低等优点,而且解决了现有压制干磨片存在胎体较致密,在使用过程中存在锋利度、散热性不佳的缺陷,得到综合性能极佳、经济效益好的干磨片产品。

37.以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1