磨床的制作方法

本技术涉及磨床,具体提供一种磨床。

背景技术:

1、磨床是对硬脆材料进行磨削加工的设备。如磨床通常包括上料装置、进给滑台装置以及磨削装置。以硬脆材料为硅棒为例,如首先将开方后的硅棒固定至上料组件,对其所处的位置和姿态进行后一定的初步调节后,将硅棒送达至进给滑台装置的两个夹头之间,如两个夹头可以均为动夹头,或者两个夹头中的一个为动夹头而另一个为定夹头。通过的硅棒轴向运动,将硅棒送达磨削装置从而对第一组待磨削面进行包括粗磨和精磨在内的磨削加工。之后,通过使硅棒的旋转,从而转动至第二组待磨削面,在此基础上,对该第二组待磨削面进行包括粗磨和精磨在内的磨削加工。如此重复,直至硅棒所有的待磨削面按照设定的磨削标准被磨削。如硅棒通常包括四组待检测/磨削面(0°面、90°面、45°倒角/圆、135°倒角/圆)。

2、仍以硬脆材料为硅棒、两个夹头中的一个为定夹头另一个为动夹头为例,由于如包括但不限于上料装置的上料平台的基准面与硅棒的轴线之间存在偏差、硅棒的表面不平整、(定、动)夹头在将硅棒夹紧的过程中存在精度损失等方面的原因。导致(定、动)夹头在将放置于上料装置的上料平台上的硅棒夹紧之后,硅棒的轴线与(定、动)夹头的轴线之间存在一定的夹角。如参照图1,图1示出现有例的硅棒在夹紧状态下的精度不达标时的原理示意图。如图1所示,硅棒03被夹持在左侧的定夹头01和右侧的动夹头02之间,硅棒的理论轴线a-a与(定、动)夹头的理论轴线s-s之间存在角度偏差β。显然,角度偏差β的存在便会表现为不同程度的硅棒磨削量的增加、硅损提高,从而导致磨床的加工效率降低、硅棒的表面质量降低。

技术实现思路

1、本实用新型旨在至少一部分地解决上述技术问题,具体而言,对硅棒的理论轴线a-a与(定、动)夹头的理论轴线s-s之间存在角度偏差β进行抑制或者消除,从而在此基础上减少硅棒磨削量、降低硅损。

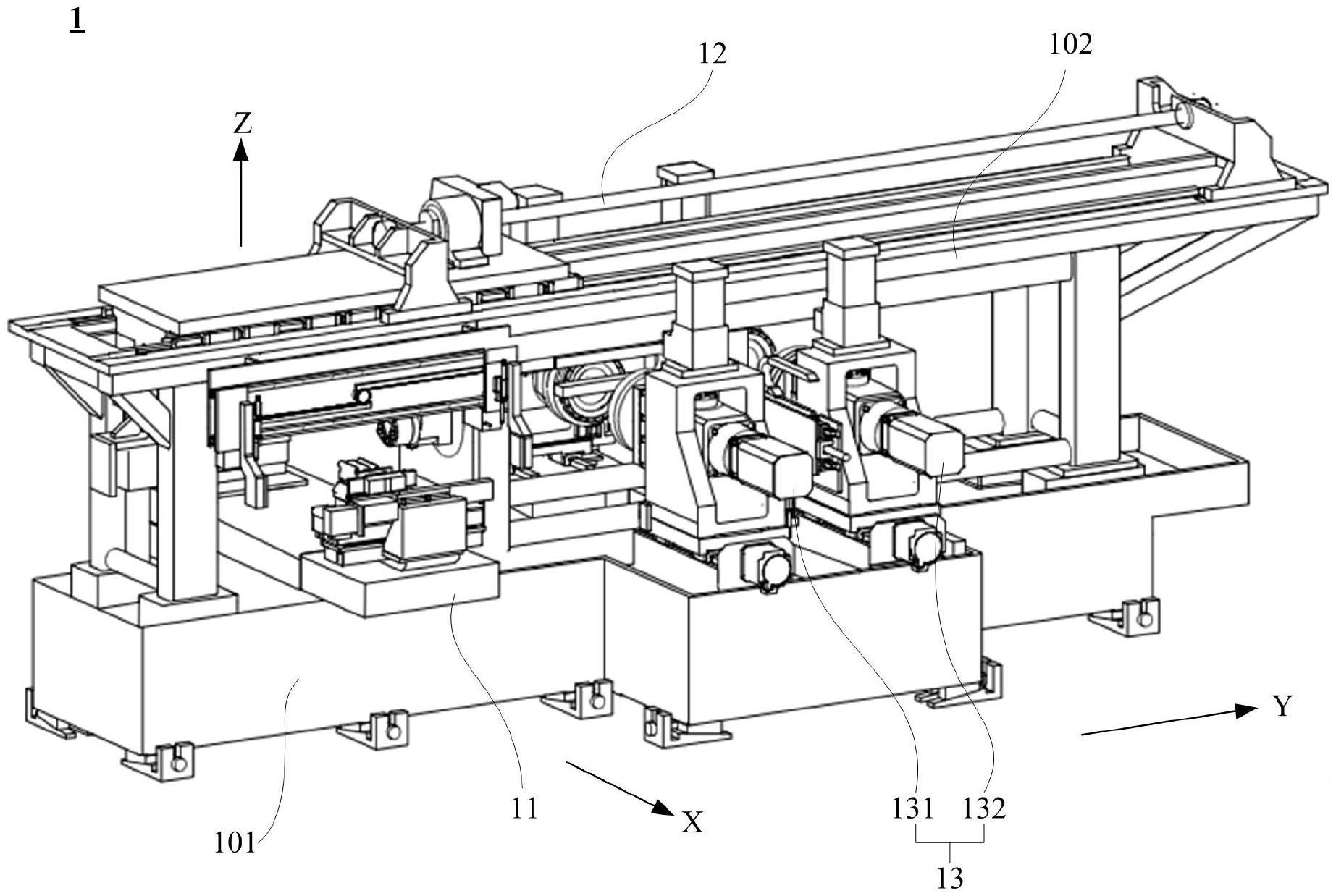

2、有鉴于此,本实用新型提供了一种磨床,该磨床包括:1)夹头组件,其包括第一夹头和第二夹头,待加工件能够被夹持于所述第一夹头和第二夹头之间,其中,所述第一夹头和/或第二夹头设置有或者形成有调整部,以便:通过调整部的活动使所述待加工件的轴线的位置发生改变,并因此调整待加工件在所述第一夹头和所述第二夹头之间的姿态;2)上料组件,其包括托板,所述托板上能够设置待加工件,所述上料组件能够调整设置于所述托板上的待加工件的位姿。

3、通过这样的构成,能够谋求通过夹头组件和上料组件中的其中一个或者二者的协作来将待加工件调整至满足磨削条件的位姿(位置和/或姿态)。

4、在二者的协作的情形下,可以理解的是,本领域技术人员可以根据实际需求确定二者的具体分工形式,如可以是:一部分自由度的调整归夹头组件而另一部分自由度的调整归上料组件;主要的调整归夹头组件和上料组件中的其中一个,另一个作为辅助机构,能够更好地辅佐调整的完成;夹头组件和上料组件中的其中一个对待加工件的位姿进行粗调整抑或说初步调整,另一个在此基础上进行精调整;等。

5、对于其中的夹头组件而言,有望通过调整部的活动使待加工件的姿态符合磨削标准,如待加工件为硅棒等。

6、可以理解的是,本领域技术人员可以根据实际需求确定调整部包含的部件的个数、其与第一夹头和第二夹头的对应关系、对应于调整功能的活动形式以及产生该活动形式的具体结构等。如可以是:调整部仅包括设置于第一夹头或者第二夹头的一个部件;调整部包括部件a、部件b、部件c,其中,部件a设置于第一夹头,部件b和部件c设置于第二夹头;等。

7、对于其中的上料组件而言,本领域技术人员可以根据实际需求确定上料组件中能够对待加工件进行调整的维度、调整所依赖的具体结构/机构以及具体的调节方式等。示例性地,如可以使待加工件沿竖直方向移动等。

8、对于上述磨床,在一种可能的实施方式中,所述上料组件包括:11)抬升组件,其包括:抬升驱动部件;升降轮组,其包括至少一个升降轮,所述升降轮中的至少一部分以可转动的方式固定连接至所述托板;以及传动部件,所述传动部件一方面与所述抬升驱动部件相连接,另一方面与所述升降轮对接,所述传动部件在靠近所述升降轮的位置具有倾斜的引导面,使得:当所述驱动部件驱动所述传动部件横移时,所述升降轮沿所述引导面转动,并因此抬升所述托板以及设置于所述托板上的待加工件。

9、通过这样的构成,给出了抬升组件的一种可能的结构形式。

10、与将待加工件直接下料后(退棒)进行人工参与的方式相比,基于抬升组件的设置,通过将待加工件直接放置于上料装置中重新调整,因此提高了调整效率。与在进给方向通过定、动夹头进行调节的方式相比,由于上料组件的结构中涉及的部件相对较多,因此可以通过不同的部件实现四个维度的上料精度调节。此外,由于上料组件与动、定夹头在结构是分离的,因此更容易通过增加部件等方式来实现相应维度的调整。

11、可以理解的是,本领域技术人员可以根据实际需要确定升降轮组中包含的升降轮的结构形式、个数、各个升降轮(在升降轮包括多个的情形下)之间的相对位置及其与托板之间的相对位置。

12、需要说明的是,“所述升降轮中的至少一部分以可转动的方式固定连接至所述托板”中的转动应当理解为升降轮的转动属性,固定连接应当理解为其与托板之间的连接关系。示例性地,如升降轮配置有轴,轴固定连接至托板,升降轮可以绕轴自转。示例性地,托板大致为罩壳结构,待加工件固定至罩壳结构的顶部,升降轮通过轮轴安装在罩壳结构的侧部。

13、可以理解的是,本领域技术人员可以根据实际需求确定传动部件的结构形式、个数及其在抬升驱动部件的驱动下产生的具体的运动形式等。如传动部件可以是板状结构、块状结构、条状结构等,传动部件的活动形式可以包括移动、转动以及二者的结合等。以升降轮包括多个为例,如可以是多个升降轮共用一个传动部件、每个升降轮配置多个传动部件、升降轮与传动部件的个数为一一对应的形式等。

14、如倾斜的引导面此处应当理解为:沿传动部件的横移方向观察,引导面的下游侧的高度应当低于引导面的上游侧的高度。如具有这样的特征的引导面可以是斜面、(凹、凸)曲面及其组合等。以引导面为斜面、抬升方位为竖直方向为例,伴随着动力缸的动力输出端的伸出,传动部件发生横移,由于斜面的设置,升降轮将伴随着自转及其在斜面上的滚动产生竖直向上的位移,这样一来,便可带动托板产生沿竖直方向的位移,从而实现了待加工件的抬升。显然,本领域技术人员可以根据前实际需求灵活确定斜面沿动力输出端的轴向的长度以及斜面的斜率等。

15、如抬升驱动部件为动力缸或者电机,如动力缸可以为电缸、气缸、液缸等。在抬升驱动部件为动力缸的情形下,此时,传动部件与作为动力输出端与活塞直接相连即可。在抬升驱动部件为电机的情形下,电机的轴应当通过与如丝杠螺母副等传动机构与传动部件间接相连以实现传动部件的横移。

16、对于上述磨床,在一种可能的实施方式中,所述抬升组件还包括:约束部件,所述托板在所述约束部件的作用下产生沿高度方向的位移,并因此抬升所述托板和设置于所述托板上的待加工件。

17、通过这样的构成,能够谋求托板通过约束部件的如引导和/或限位等作用,能够沿竖直方向被抬升,保证了抬升的可靠性。

18、可以理解的是,本领域技术人员可以根据实际需求确定引导限位部件的结构形式、个数及其与托板之间的关系等。如可以是:引导限位部件包括将托板围设或者部分围设的、竖向挡板或者竖向挡筋等。

19、对于上述磨床,在一种可能的实施方式中,所述约束部件为连接轴,所述托板上开设有预留孔,所述连接轴自由容纳于所述预留孔。

20、通过这样的构成,给出了约束部件的一种具体的连接方式。

21、具体而言,通过连接轴的设置,限制了托板相对抬升底板沿水平面的内其他方向的运动,保证了抬升的可靠性。接着前述的抬升组件的整体性,如连接轴的底端可以固定设置于抬升底板。

22、对于上述磨床,在一种可能的实施方式中,所述抬升组件还包括抬升底板,所述抬升底板和所述托板之间形成腔室,所述传动部件容纳于所述腔室并且/或者所述抬升驱动部件设置于所述抬升底板远离所述腔室的侧部并且/或者所述约束部件固定在所述抬升底板上。

23、通过这样的构成,给出了传动部件与抬升驱动部件构成抬升组件的一种具体的结构形式。

24、对于上述磨床,在一种可能的实施方式中,所述抬升组件还包括复位弹簧,所述复位弹簧设置于所述抬升底板与所述托板之间。

25、通过这样的构成,给出了抬升组件的一种具体的结构形式。

26、具体而言,通过复位弹簧的设置,保证了抬升托板的可靠回位。如在动力缸的动力输出端(活塞)伸出、托板抬升的过程中,复位弹簧处于被拉伸的状态。当动力缸的动力输出端缩回时,托板在复位弹簧的拉力与托板自身重力的共同作用下下降,从而实现了托板的回位。

27、可以理解的是,本领域技术人员可以根据实际性需求确定复位弹簧的规格(如弹性系数等)、设置的个数、设置位置及其与抬升底板和托板的具体的连接方式等。示例性地,复位弹簧包括绕连接轴的周向分布的多个。此外,也可以在连接轴的外侧套设复位弹簧。

28、对于上述磨床,在一种可能的实施方式中,所述升降轮包括多个,所述升降轮以可转动的方式设置于轮轴,多个所述升降轮的轮轴中的至少一部分为偏心轴,所述偏心轴配置有偏心轴驱动部件,以便:通过所述偏心轴驱动部件驱动所述偏心轴发生转动,并因此使得与所述偏心轴的升降轮与其他升降轮之间的高度不同。

29、通过这样的构成,给出了抬升组件的一种具体的构成方式。

30、具体而言,通过升降轮绕偏心轴的转动以及偏心轴的转动构成的合成运动,使得在传动部件的作用下,多个升降轮之间的抬升高度有所区别从而实现了待加工件的部不同位置被抬升的高度有所区别。

31、可以理解的是,本领域技术人员可以根据实际需求确定偏心轴的具体规格以及升降轮中配置有偏心轴的具体个数以及位置等,示例性地,升降轮包括两个,其中一个升降轮的轮轴为普通的轴,另一个升降轮的轮轴为偏心轴。

32、对于上述磨床,在一种可能的实施方式中,所述托板用于承托待加工件的面为倾斜面。

33、可以看出,托板用于承托待加工件的面为倾斜面和/或前述的通过抬升组件配置的偏心轴驱动部件将托板用于承托待加工件的面调整为倾斜面的方式均实现硅棒的刻意倾斜,这样的刻意倾斜可以保证本实用新型的夹头组件对待加工件的调整适用范围。

34、对于上述磨床,在一种可能的实施方式中,所述上料组件包括:12)夹持组件,其包括:夹持第一端组件;夹持第二端组件,待加工件能够夹持于所述夹持第一端组件和所述夹持第二端组件之间;以及调整组件,其包括:调整底板,所述夹持第二端组件和/或所述夹持第一端组件以可活动的方式设置于所述调整底板;调整驱动部件,其与相应的所述夹持第一端组件或者所述夹持第二端组件操作连接,以便:在所述调整驱动部件的驱动下,相应的所述夹持第一端组件或者所述夹持第二端组件与所述调整底板的不同局部之间的距离不同。

35、通过这样的构成,能够沿夹持方向实现对待磨削的硅棒等待加工件的角度微调。

36、可以理解的是,本领域技术人员可以根据实际需求为夹持第一端组件和/或夹持第二端组件配置调整组件。示例性地,如假设夹持第一端组件的安装位置相对固定,因此为夹持第一端组件配置调整组件可以有效地防止调整组件的调整量与其他运动发生干涉。

37、可以理解的是,调整底板与夹持第一端组件或者夹持第二端组件之间可以是直接连接或者间接连接,二者在不同局部之间的距离不同可以通过转动、移动或者二者的结合来实现。如可以是:调整底板与相应的夹持第一端组件或者夹持第二端组件在第一位置的位移量为第一位移,在第二位置的位移量为与第一位移不同的第二位移,这样一来便可实现二者之间的不同局部的距离不同;调整底板与相应的夹持第一端组件或者夹持第二端组件之间一方面可以发生转动量另一方面可以沿其厚度方向(夹持方向)发生移动量,通过两种运动量来实现二者之间的不同局部的距离不同;等。

38、对于上述磨床,在一种可能的实施方式中,所述调整底板预留有调整安装空间,所述调整组件包括:第一调整部件,其设置于所述夹持第二端组件和/或所述夹持第一端组件的夹持板,所述第一调整部件自由容纳于所述调整安装空间并且具有伸出所述调整安装空间的第一调整结构;所述调整驱动部件与所述第一调整结构操作连接,以便:在所述调整驱动部件的驱动下,所述第一调整结构向靠近所述调整安装空间的方向运动从而带动所述夹持板相对所述调整底板活动,进而使得所述夹持板与所述调整底板的不同局部之间的距离不同。

39、通过这样的构成,能够借助于调整驱动部件与第一调整部件上的第一调整结构的配合,实现了夹持板与调整底板之间的转动量。

40、可以理解的是,本领域技术人员可以根据实际需求确定驱动部件与第一调整结构之间实现操作连接的具体形式,如可以是:驱动部件的动力输出端直接与第一调整结构连接或者抵接从而推动第一调整结构运动;调整驱动部件连接有传动机构,传动机构的输出端能够推动第一调整结构运动;等。

41、可以理解的是,本领域技术人员可以根据实际需求灵活地选择第一调整部件的结构形式、第一调整结构的具体结构形式以及第一调整结构在第一调整部件上的设置位置、设置方式等。如第一调整结构可以以固定连接或者一体形成的方式设置于第一调整部件上,第一调整结构的横截面(沿调整底板的厚度方向)可以是弧面、斜面等。示例性地,第一调整部件与第一调整结构一体成型并大致为端部为弧面的柱状块。

42、对于上述磨床,在一种可能的实施方式中,所述第一调整部件为调整顶块。

43、通过这样的构成,给出了第一调整部件的一种具体的结构形式。

44、对于上述磨床,在一种可能的实施方式中,所述调整组件包括:第二调整部件,其与所述调整驱动部件驱动连接以带动所述第二调整部件向靠近/远离所述第一调整部件的方向移动;其中,所述第二调整部件在靠近所述第一调整部件的侧部具有倾斜的第二调整结构,使得:所述调整驱动部件驱动第二调整结构移动并抵压第一调整结构从而带动所述夹持板与所述调整底板之间发生一定的转动量,并因此使得所述夹持板与所述调整底板的不同局部之间的距离不同;并且/或者所述调整驱动部件驱动所述第二调整部件沿与所述调整底板之间具有夹角的方向移动从而带动所述夹持板与所述调整底板之间发生一定的转动量,并因此使得所述夹持板与所述调整底板的不同局部之间的距离不同。

45、通过这样的构成,给出了操作连接的一种具体的实现方式。具体而言,通过第一调整结构与第二调整结构的配合,使得固定端夹持板与调整底板之间的转动量得以实现。

46、如“倾斜的第二调整结构”中的倾斜应当理解为:沿远离述第一调整部件的方向向靠近第一调整部件的方向观察,第二调整结构的下游侧的高度应当低于上游侧的高度。如具有这样的特征的第二调整结构可以是斜面、(凹、凸)曲面及其组合等。

47、此外,与前述的第一调整结构类似,本领域技术人员可以根据实际需求灵活地选择第二调整部件的结构形式以及第二调整结构的具体结构形式及其在第二调整部件上的设置位置、设置方式等。如第二调整结构可以以固定连接或者一体形成的方式设置于第二调整部件上。示例性地,第二调整部件与第二调整结构一体成型并大致为楔形块。

48、对于上述磨床,在一种可能的实施方式中,所述第二调整部件为调整楔块。

49、通过这样的构成,给出了第二调整部件的一种具体的结构形式。

50、在一种可能的实施方式中,所述调整组件还包括:调整约束部件,所述第二调整部件通过与所述调整约束部件配合向靠近/远离所述第一调整部件的方向移动。

51、通过这样的构成,能够谋求第二调整部件在调整驱动部件的驱动下能够更稳定地靠近/远离第一调整部件,从而保证了夹持组件的调整性能。可以理解的是,本领域技术人员可以根据实际需求确定调整约束部件的结构形式、个数及其与第一调整部件之间的关系等。如可以是:调整约束部件包括设置于第一调整部件的侧部(两侧)或者顶部的挡板或者挡筋等。

52、在一种可能的实施方式中,所述调整约束部件为导轨,其中,所述第一调整部件的至少一部分设置于导轨因此能够沿导轨滑动或者所述第一调整部件设置有的能够沿导轨滑动的滑动端。

53、对于上述磨床,在一种可能的实施方式中,所述调整组件包括:调整板,其设置于所述调整底板和所述夹持板之间,其中,所述调整底板以可活动的方式与所述调整板连接,所述第一调整部件与所述调整板固定连接或者一体成型,所述调整板和所述夹持板之间固定连接或者一体成型。

54、通过这样的构成,给出了调整组件的一种具体的结构形式。

55、具体而言,由于夹持板无论从精度还是功能上具有严苛的规格要求,此外,如假设夹持第一/第二端组件的夹持板属于可活动的部件,因此还可能会与其他部件产生配合。因此,通过调整板的设置,能够避免本实用新型的调整功能的实现对原有的夹持组件的基本的夹持性能产生影响。

56、以固定连接为例,可以理解的是,本领域技术人员可以根据实际需求确定调整板与夹持板以及前述的调整底板、第一调整部件之间的具体连接方式。如可以是螺接、卡接、粘接等。

57、对于上述磨床,在一种可能的实施方式中,所述调整组件包括:定位块,其固定设置于所述调整底板;所述调整板在对应于所述定位块的位置形成有预留空间,并且在组装好的状状态下,所述定位块处于所述预留空间的部分与所述预留空间之间具有间隙,使得:通过所述定位块在所述预留空间内的活动实现所述夹持板与所述调整底板之间的转动量。

58、通过这样的构成,给出了调整板和调整底板之间的一种具体的连接方式。

59、如在调整板相对调整底板发生转动量的情形下,对应于定位块的位置相当于枢转侧,对应于第一调整部件的安装空间相当于自由侧,在一种较佳的实施方式中,为了保证调整底板与所述夹持板之间的转动量能够更容易地实现,所述预留空间设置于所述调整板靠近其沿长度方向的第一端部的位置,所述安装空间设置于所述调整板靠近第二端部的位置。

60、对于上述磨床,在一种可能的实施方式中,所述上料组件包括:12)夹持组件,其包括:夹持第一端组件;夹持第二端组件,待加工件能够夹持于所述夹持第一端组件和所述夹持第二端组件之间;其中,所述夹持第一端组件和/或所述夹持第二端组件与待加工件接触的面为倾斜面。

61、可以看出,夹持第一端组件和/或夹持第二端组件与待加工件接触的面为倾斜面和/或前述的通过调整组件将夹持第一端组件和/或夹持第二端组件与待加工件接触的面调整为倾斜面的方式均实现硅棒的刻意倾斜,这样的刻意倾斜可以保证本实用新型的夹头组件对待加工件的调整适用范围。

62、对于上述磨床,在一种可能的实施方式中,所述调整部包括第一调整部分和第二调整部分,所述第一调整部分为偏心结构,所述第二调整部分为能够在所述偏心结构旋转时允许旋转发生的适应性调整。

63、通过这样的构成,有望通过两个调整部分的配合使待加工件的姿态符合磨削标准。

64、可以理解的是,此处所说的适应性调整,应当理解为:在仍能够维持待加工件被可靠地夹持于第一夹头和第二夹头的状态下,在允许偏心结构的转动这一活动形式发生的前提下,需要第一调整部分做出的、任意形式的伴随性活动,如可以是幅度较大的活动也可以是幅度较小的活动,活动形式可以包括一种或者多种,活动所涉及的自由度可以包括一种或者多种。在能够实现相应的活动的前提下,本领域技术人员可以根据实际需求确定第二调整部分的结构形式、个数以及设置位置等。

65、基于适应性调整的辅助,当硅棒的轴线有不符合磨削标准的偏差(如表现为硅棒轴线与夹头之间具有夹角)时,能够谋求借助于偏心结构的转动来对轴线的位置进行改变,从而调整硅棒的轴线位置进行调整,基于该调整,有望降低或者消除前述的夹角。

66、可以理解的是,本领域技术人员可以根据实际需求确定偏心结构的具体结构形式及其构成第一/第二夹头的具体方式。偏心结构可以是偏心轴、偏心套、偏心壳等。偏心结构构成第一/第二夹头的具体方式如可以是:偏心结构属于第一/第二夹头的原有结构而是额外的结构,从而通过为第一/第二夹头增加部件的方式来基于偏心原理改变硅棒的轴线位置;偏心结构对第一/第二夹头的现有结构进行改进的结果,通过将该额外的结构引入第一/第二夹头,从而通过变更第一/第二夹头的部件的方式来基于偏心原理改变硅棒的轴线位置;等。

67、对于上述磨床,在一种可能的实施方式中,所述调整部包括:夹头驱动部件;第一部分,其与所述夹头驱动部件驱动连接;以及第二部分,其与所述第一部分连接并且能够相对所述第一部分发生一定的活动量,所述第二部分远离所述第一部分的侧部能够与待加工件抵接;其中,所述偏心结构设置于所述夹头驱动部件以及所述第一部分之间和/或所述第一部分以及所述第二部分之间;并且/或者所述第一部分和/或所述第二部分为偏心结构。

68、通过这样的构成,给出了偏心结构构成第一/第二夹头的可能的形式。

69、需要说明的是,“第一部分,其与所述夹头驱动部件驱动连接”中的驱动连接应当理解为:在夹头驱动部件发出驱动动作时,第一部分会伴随地产生与该驱动动作相关联的动作,即第一部分会响应夹头驱动部件的驱动产生如转动等动作。如夹头驱动部件与第一部分之间可以是直接驱动连接或者间接驱动连接。

70、可以理解的是,本领域技术人员可以根据实际需求确定第一部分和第二部分的结构形式以及二者构成第一/第二夹头的具体方式。如第一/第二部分可以属于第一/第二夹头的一部分,也可以是在第一/第二夹头的基础上额外增设的结构。

71、对于上述磨床,在一种可能的实施方式中,所述第一部分包括沿所述夹头驱动部件的轴向分布的第一子部分和第二子部分,所述第一子部分与所述夹头驱动部件驱动连接,所述第二子部分与所述第二部分连接,其中,所述第一子部分和/或所述第二子部分为偏心结构;并且/或者所述偏心结构设置于第一子部分和所述第二子部分之间;并且/或者所述第一子部分和所述第二子部分构成所述偏心结构。

72、通过这样的构成,给出了偏心结构构成第一部分的可能的形式。

73、对于上述磨床,在一种可能的实施方式中,所述第一部分和/或所述第二部分为罩壳结构。

74、通过这样的构成,给出了第一部分和第二部分的可能的结构形式。

75、对于上述磨床,在一种可能的实施方式中,所述第一子部分为第一筒状结构,所述第二子部分为第二筒状结构,所述第一筒状结构和所述第二筒状结构的轴线不同心。

76、通过这样的构成,给出了具有偏心功能的第一部分的一种具体的结构形式。

77、可以理解的是,本领域技术人员可以根据实际需求灵活地确定第一/第二筒状结构的结构形式、二者之间构成第一部分的方式以及具体的偏心程度等。如第一/第二筒状结构的形状可以相同或者不同,二者可以一体成型或者固定连接。

78、对于上述磨床,在一种可能的实施方式中,所述第二子部分和所述第二部分通过调心滚子轴承连接。

79、通过这样的构成,给出了第一部分和第二部件之间的一种具体的连接方式。

80、显然,在保证第一部分和第二部分之间可以发生等同活动形式的前提下,也可以采用其他合理的连接方式,如过个连接部件的组合等

81、对于上述磨床,在一种可能的实施方式中,所述第二调整部分为设置于或者形成于所述第一夹头和/或第二夹头上的浮动结构,从而使得所述第一夹头和/或所述第二夹头变更为浮动夹头。

82、通过这样的构成,给出了第二调整部分的一种可能的结构形式。

83、需要说明的是,此处的浮动为前述的适应性调整的一种形式,具体而言,在允许偏心结构的转动这一活动形式发生的前提下,需要第一调整部分做出的、任意幅度/角度/方向的浮动,如可以是任意自由度的浮动,也可以是部分自由度被约束之后的浮动。示例性地,仅允许在一个平面范围内浮动。

84、对于上述磨床,在一种可能的实施方式中,所述浮动夹头包括基础部分和活动部分,所述基础部分和所述活动部分之间设置有弹性连接结构,所述弹性连接结构与所述基础部分和所述活动部分分别连接从而允许所述活动部分相对所述基础部分发生一定的活动量,其中,所述活动部分能够与待加工件抵接。

85、通过这样的构成,给出了浮动夹头的一种可能的结构形式。

86、可以理解的是,本领域技术人员可以根据实际需求确定弹性连接结构的结构形式、个数、发生对应于活动量的弹性变形的范围/程度/方向等。

87、对于上述磨床,在一种可能的实施方式中,所述弹性连接结构为簧片,所述簧片通过至少一个第一连接结构与所述基础部分相连接,所述簧片通过至少一个第二连接结构与所述活动部分相连接。

88、通过这样的构成,给出了弹性连接结构的一种具体形式。

89、可以理解的是,本领域技术人员可以根据实际需求确定簧片、第一/第二连接结构的具体结构形式、个数及其在簧片上的分布方式等。

90、对于上述磨床,在一种可能的实施方式中,所述活动部分设置有第一安装位,所述第一连接结构靠近所述活动部分的侧部的至少一部分能够自由容纳于所述第一安装位;并且/或者所述基础部分设置有第二安装位,所述第二连接结构靠近所述基础部分的侧部的至少一部分能够自由容纳于所述第二安装位。

91、通过这样的构成,能够谋求第一/第二连接结构在完成其基本的连接功能的前提下,伴随着第一/第二连接结构在第一/第二安装位内的活动而产生与簧片的变形相适配的活动。

92、可以理解的是,本领域技术人员可以根据实际需求确定第一/安装位的结构形式及其与第一/第二连接结构的对应关系,如可以是:多个第一/第二连接结构对应一个第一/第二安装位。

93、对于上述磨床,在一种可能的实施方式中,所述第一连接结构和/或所述第二连接结构为螺接件,所述螺接件的螺帽部分自由容纳于相应的所述第一安装位或者所述第二安装位。

94、通过这样的构成,给出了第一/第二连接结构的一种具体的结构形式。

95、对于上述磨床,在一种可能的实施方式中,所述第一安装位为设置于所述活动部分上的盲孔或者通孔;和/或所述第二安装位为设置于所述基础部分上的盲孔或者通孔。

96、通过这样的构成,给出了第一/第二安装位构的一种具体的结构形式。

97、对于上述磨床,在一种可能的实施方式中,所述簧片配置有浮动球,相应地,所述基础部分和/或所述活动部分在对应于所述浮动球的位置设置有与所述浮动球配合的球座,以便:所述活动部分伴随着所述浮动球在所述球座内的活动相对所述基础部分发生活动量。

98、通过这样的构成,给出了浮动夹头的一种结构形式。

99、对于上述磨床,在一种可能的实施方式中,所述簧片为环状结构,所述浮动球设置于所述环状结构圈设出的区域内设。

100、通过这样的构成,给出了活动部分相对基础部分产生活动量的具体配合方式。

101、以基础部分和活动部分均为壳体为例(如分别称作内壳体和外壳体),在簧片允许外壳体相对内壳体产生活动量的前提下,活动量的产生是伴随着浮动球在球座内的活动产生的。

102、对于上述磨床,在一种可能的实施方式中,所述弹性连接结构为弹簧,所述活动部分与所述基础部分形成安装空间,所述弹簧设置于所述安装空间,至少通过所述弹簧在所述安装空间内的活动而允许所述活动部分相对所述基础部分发生一定的活动量。

103、通过这样的构成,给出了弹性连接结构的一种可能的结构形式。

104、对于上述磨床,在一种可能的实施方式中,所述基础部分形成有容纳空间,所述活动部分的至少一部分自由容纳于所述容纳空间,以便:所述活动部分通过其在所述容纳空间内的活动和/或所述弹簧在所述安装空间内的活动而允许所述活动部分相对所述基础部分发生一定的活动量。

105、通过这样的构成,给出了浮动产生所借助的一种具体的结构形式。

106、对于上述磨床,在一种可能的实施方式中,所述活动部分为条状结构和/或所述基础部分为夹头座。

107、通过这样的构成,给出了基础部分和活动部分的一种可能的结构形式。

108、对于上述磨床,在一种可能的实施方式中,第一夹头和/或所述第二夹头在靠近待加工件的侧部形成有或者设置有伸出端,所述伸出端抵接至待加工件。

109、通过这样的构成,给出了浮动夹头与待加工件实现抵接所依赖的具体的结构形式。

110、可以理解的是,本领域技术人员可以根据实际情况确定伸出端的结构形式、个数及其在活动部分上的分布形式等。如伸出端可以是柱状结构、圆台、球面结构等中的一种或者几种的组合。

111、对于上述磨床,在一种可能的实施方式中,所述伸出端在靠近待加工件的侧部为平面结构或者曲面结构。

112、通过这样的构成,给出了伸出端的一种可能的结构形式。如曲面结构可以为球面、弧面或者异形面等。

113、对于上述磨床,在一种可能的实施方式中,所述伸出端上设置有孔。

114、通过这样的构成,能够在伸出端抵接至待加工件的情形下增加二者之间的摩擦力,基于此有望更好地将待加工件夹持于第一夹头和第二夹头之间。

115、可以理解的是,本领域技术人员可以根据实际情况确定伸出端的结构形式、个数及其在活动部分上的分布形式等。

116、对于上述磨床,在一种可能的实施方式中,所述第一夹头和所述第二夹头中的一个为定夹头而另一个为动夹头。

117、通过这样的构成,给出了夹头组件的一种具体的构成方式,如调整部可以形成于或者设置于定夹头和/或动夹头。

118、对于上述磨床,在一种可能的实施方式中,所述第一调整部分设置于或者形成于所述动夹头,所述第二调整部分设置于或者形成于所述定夹头。

119、通过这样的构成,给出了一种调整部在夹头组件上的配置方式。

120、对于上述磨床,在一种可能的实施方式中,所述磨床包括控制器,所述控制器用于:使所述夹头组件和/或所述上料组件对所述待加工件的位姿进行调节。

121、通过这样的构成,能够谋求通过两种方式中的其中一种或者二者的协作来实现待加工件的精度调节。

122、对于上述磨床,在一种可能的实施方式中,所述磨床为加工硅棒的磨床。

123、通过这样的构成,给出了待加工件的一种具体的形式。

- 还没有人留言评论。精彩留言会获得点赞!