一种外壳的铝压铸模具的制作方法

1.本实用新型涉及在压铸模具的领域,尤其是涉及一种外壳的铝压铸模具。

背景技术:

2.压铸模具是铸造金属零部件的一种工具,一种在专用的压铸模机上完成压铸工艺的工具。压铸件所采用的合金主要是有色合金,而有色合金压铸件中又以铝合金使用较广泛。铝压铸件是压力铸造后的铝材零件,将加热为液态的铝浇入压铸机的入料口,从而铸造出用模具来限制形状和尺寸的铝零件。

3.如图1所示为新能源汽车的空调压缩机中的外壳100,外壳100设置了左鼓包101、右鼓包102结构,目前市面还未有成型该外壳100相匹配的模具,有待工程师设计。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种外壳的铝压铸模具,可以成型出外壳,并且在分模时能顺利地对外壳进行抽芯、脱模。

5.本实用新型解决上述技术问题所采用的技术方案为:一种外壳的铝压铸模具,包括定模板、动模板、顶板,所述的定模板设有浇口套、定模仁和上抽芯组,所述的定模仁设有定模腔、以及多个定模芯杆,所述的上抽芯组设有插入定模腔的上抽芯杆;所述的动模板设有动模仁、左抽芯组件、前抽芯组件,所述的左抽芯组件设有左滑块,所述的左滑块设有左抽芯杆,所述的前抽芯组件设有前滑块、后滑块、以及圆柱形的进料柱,所述的前滑块与后滑块固定连接,所述的前滑块设有前固定槽,所述的后滑块设有后固定槽,所述的前固定槽和后固定槽围成一个圆形槽,所述的进料柱固定在圆形槽这里,所述的浇口套与进料柱套接,所述的进料柱设有进料口。

6.本实用新型的优点在于可以成型出外壳,并且在分模时能顺利地对外壳进行抽芯、脱模,结构稳定可靠,压铸成型所制造的产品产出效率高。铝液从浇口套经过进料柱的进料口,进料口与动模仁连通,于是铝液在定模腔与动模仁之间成型出外壳;定模仁、定模腔、以及多个定模芯杆成型出外壳的上端结构;上抽芯杆用来成型外壳的右鼓包结构;左滑块、左抽芯杆用来成型左鼓包结构;后滑块用来成型外壳的前端结构;前滑块与后滑块固定连在一起,两者可以向前或者前后移动,进料柱固定在前固定槽、后固定槽的上端,并且进料柱上端插入浇口套内。

7.压铸工作完成后,上抽芯杆向右移动而脱离右鼓包结构,然后进行开模,外壳跟着动模板向下移动会逐渐远离定模板,于是外壳逐渐远离定模腔;当动模板停止向下移动时,左滑块、左抽芯杆一起移动而离开左鼓包结构,前滑块与后滑块一起移动而离开外壳前端结构,最后顶杆可以将成型后的外壳推出动模仁之外。

8.作为本实用新型进一步改进:所述的动模仁设有实心杆、空心杆、螺纹管,所述的螺纹管上端固定设有印字块。印字块可以在压铸后的外壳上印出文字,实心杆、空心杆、螺纹管固定安装到动模仁上。

9.作为本实用新型进一步改进:所述的动模仁设有沉槽,所述的定模仁设有插入沉槽的凸块。合模后,凸块插入沉槽内。

10.作为本实用新型进一步改进:所述的前抽芯组件设有与动模板固定连接的前支架,所述的前支架设有前油缸,所述的前滑块与前油缸的活塞杆连接。前油缸的活塞杆可以带动前滑块、后滑块向前或者向后移动。

11.作为本实用新型进一步改进:所述的左抽芯组件设有与动模板固定连接的左支架,所述的左支架设有左油缸;所述的左滑块固定设有左连接块,所述的左连接块与左油缸的活塞杆连接。左油缸的活塞杆可以带动左连接块、左滑块向左或者向右移动。

12.作为本实用新型进一步改进:所述的上抽芯组设有上抽芯座,所述的上抽芯座与定模板固定连接,所述的上抽芯座设有上抽芯油缸,所述的上抽芯杆与上抽芯油缸的活塞杆连接。上抽芯油缸的活塞杆可以带动上抽芯杆向左或者向右移动。

13.作为本实用新型进一步改进:所述的上抽芯油缸的活塞杆设有连接杆,所述的连接杆设有连接槽,所述的上抽芯杆设有卡入连接槽的连接块。上抽芯杆与连接杆连接,连接杆与上抽芯油缸的活塞杆连接,于是上抽芯杆、连接杆、以及上抽芯油缸的活塞杆可以一起运动。

14.作为本实用新型进一步改进:所述的定模板设有上溢料板,所述的上溢料板设有多个上溢料槽,所述的动模板设有下溢料板,所述的下溢料板设有多个与上溢料槽对应的下溢料槽。铝液在定模腔与动模仁之间成型出外壳,多余的铝液会流到上溢料槽和下溢料槽内,这样可以保证外壳质地比较致密、结实、饱满。

15.作为本实用新型进一步改进:所述的顶板设有多个顶杆和导柱。导柱与动模板滑动连接,因此可以保证顶板上、下直线移动。

附图说明

16.图1为外壳的示意图;

17.图2为定模板的爆炸示意图;

18.图3为上抽芯组的爆炸示意图;

19.图4为上抽芯组的组合示意图;

20.图5为定模板的组合示意图;

21.图6为动模板的爆炸示意图;

22.图7为左抽芯组件的爆炸示意图;

23.图8为左抽芯组件的组合示意图;

24.图9为前抽芯组件的爆炸示意图;

25.图10为前抽芯组件的组合示意图;

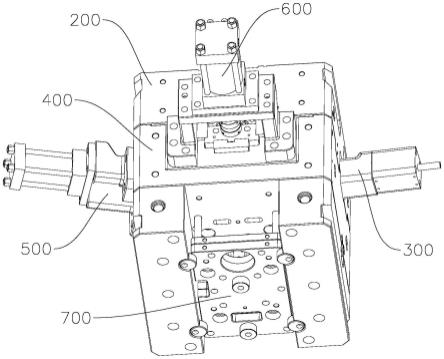

26.图11为动模仁的爆炸示意图;

27.图12为动模板的组合示意图;

28.图13为顶板的爆炸示意图;

29.图14为本实用新型的组合示意图。

具体实施方式

30.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

31.如图1-14所示:一种外壳的铝压铸模具,包括定模板200、动模板400、顶板700,定模板200设有浇口套1、定模仁2和上抽芯组300,定模仁2设有定模腔21、以及多个定模芯杆23,上抽芯组300设有插入定模腔21的上抽芯杆310;动模板400设有动模仁4、左抽芯组件500、前抽芯组件600,左抽芯组件500设有左滑块550,左滑块550设有左抽芯杆540,前抽芯组件600设有前滑块650、后滑块630、以及圆柱形的进料柱640,前滑块650与后滑块630固定连接,前滑块650设有前固定槽651,后滑块630设有后固定槽631,前固定槽651和后固定槽631围成一个圆形槽,进料柱640固定在圆形槽这里,浇口套1与进料柱640套接,进料柱640设有进料口641。如图5所示,上抽芯组300用来成型外壳100的右鼓包102结构;如图5所示,左抽芯组件500用来成型左鼓包101结构。

32.动模仁4设有实心杆43、空心杆42、螺纹管45,螺纹管45上端固定设有印字块44。印字块44与螺纹管45固定连接,如图12所示,实心杆、空心杆、螺纹管的一部分实体嵌入动模仁4内,但实心杆、空心杆、螺纹管的另外一部分实体伸出动模仁4之外。

33.动模仁4设有沉槽41,定模仁2设有插入沉槽41的凸块22。合模后,凸块22插入沉槽41,这样可以保证定模仁2与动模仁4能够上下位置相互对应。

34.前抽芯组件600设有与动模板400固定连接的前支架620,前支架620设有前油缸610,前滑块650与前油缸610的活塞杆连接。前支架620固定在动模板400的前端,前油缸610的缸体固定在前支架620的前端,前油缸610的活塞杆穿过前支架620。

35.左抽芯组件500设有与动模板400固定连接的左支架520,左支架520设有左油缸510;左滑块550固定设有左连接块530,左连接块530与左油缸510的活塞杆连接。左支架520固定在动模板400的左端,左油缸510的缸体固定在左支架520的左端,左油缸510的活塞杆穿过左支架520。

36.上抽芯组300设有上抽芯座320,上抽芯座320与定模板200固定连接,上抽芯座320设有上抽芯油缸340,上抽芯杆310与上抽芯油缸340的活塞杆连接。上抽芯座320固定在定模板200的右端,上抽芯油缸340的缸体固定在上抽芯座320的右端,上抽芯油缸340的活塞杆穿过上抽芯座320;上抽芯杆310穿过定模仁2、定模板200,然后上抽芯杆310端部位于定模腔21内。

37.上抽芯油缸340的活塞杆设有连接杆330,连接杆330设有连接槽331,上抽芯杆310设有卡入连接槽331的连接块311。连接杆330与上抽芯油缸340的活塞杆固定连接,连接块311卡入连接槽331内,于是上抽芯杆310、连接杆330、以及上抽芯油缸340的活塞杆连成一体。

38.定模板200设有上溢料板3,上溢料板3设有多个上溢料槽31,动模板400设有下溢料板5,下溢料板5设有多个与上溢料槽31对应的下溢料槽51。铝液在定模腔21与动模仁4之间成型出外壳100,而多余的铝液会流向上溢料槽31和下溢料槽51内,并且多余的铝液在凝固后形成了料头。

39.顶板700设有多个顶杆710和导柱720。开模后,顶杆710可以将成型后的外壳100推

出动模仁4之外。

40.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1