一种转炉溜槽匀料装置的制作方法

1.本实用新型属于金属冶炼技术领域,特别涉及一种转炉溜槽匀料装置。

背景技术:

2.在炼钢过程中,钢液在转炉冶炼完成后,经由转炉出钢口到钢包内,在出钢的过程中需要加入各种合金料以对钢液成分进行精确的调整,为了使合金料能及时的熔化和保证钢液合金成分的均匀性,必须使旋转溜槽的落料中心与钢液注流中心对齐。

3.实际生产过程中,随着高合金钢种合金量加入较多时,经常会发生旋转溜槽内大量的合金料集中落至钢包中,导致钢液注流不能及时熔化合金料,导致钢液成分不均匀。同时大量的合金料还会堆积在旋转溜槽中,导致堵塞。

技术实现要素:

4.针对现有的旋转溜槽在向钢包加入合金料时,存在的加料不均匀导致钢液不均匀、合金料在旋转溜槽中堆积导致堵塞的问题,本实用新型提供一种下料均匀、防堵塞的转炉溜槽匀料装置。

5.本实用新型是通过以下技术方案实现的:

6.一种转炉溜槽匀料装置,包括在合金斗的出料口连接着的合金溜槽,合金溜槽的出口端设置于钢包进料口的上方,在所述的合金溜槽的出口端设有半圆围挡与槽体两侧围合,合金溜槽的前端设有电机,电机的输出轴连接叶片,合金溜槽的前端底部为半圆开口,并设有纱网。

7.本实用新型在合金溜槽下料口处设置纱网,纱网的口径可供合金料通过,纱网上设置由电机带动的叶片。当合金料从合金斗下料至合金溜槽后,经由叶片刮扫在纱网上被均匀摊平,并从纱网落下掉入至钢包内,完成均匀下料。同时合金料槽内的合金料连续的被叶片刮走,避免了堵塞。

8.优选的,所述的合金溜槽的前端底部为圆形开口,开口设有纱网;所述的圆形开口的半径≤叶片的长度。

9.为了保证合金料能被叶片均匀刮平在纱网上,圆形开口的半径要比叶片的长度小,这样被叶片摊平的合金料才能覆盖在纱网上并落入钢包中。

10.优选的,所述的叶片为一对,呈“十”字形设置。

11.双叶片设置可以在短间隔的时间内对合金料进行刮扫,避免合金料流速过快而堆积在叶片处。

12.优选的,所述的合金溜槽内设有若干个不规则分布的分流锥;所述的分流锥的尖端对着出料口。

13.合金溜槽内设置尖端对着出料口的分流锥,可以对流入合金溜槽内的合金料进行打散,避免合金料堆积成块造成堵塞,也为后续叶片摊平分担压力。

14.优选的,所述的分流锥顶面与底面之间的夹角α为20

°

~30

°

。

15.分流锥斜面设置,可以减缓合金料的流速,避免合金料大量集中落入钢包中造成液成分不均匀。

16.本实用新型的有益效果如下:

17.本实用新型改进合金溜槽的下料口,通过叶片将堆积的合金料进行摊平后均匀下料,改善钢包内合金的堆积问题,均匀下料的合金可以被钢液注流完全融化,提高合金加料的熔化速度。同时本实用新型在合金溜槽内设置分流锥对合金料进行预打散,避免了合金流槽内物料堆积造成堵塞的问题。

附图说明

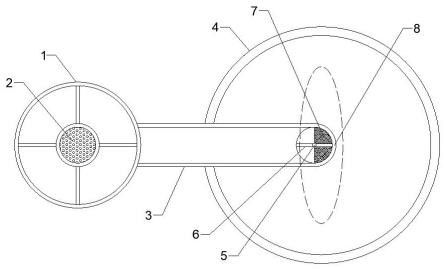

18.图1为实施例1的转炉溜槽匀料装置结构示意图。

19.图2为实施例2的转炉溜槽匀料装置结构示意图。

20.图3为实施例3的转炉溜槽匀料装置结构示意图。

21.图4为实施例4的转炉溜槽匀料装置结构示意图。

22.图5为分流锥与合金溜槽的连接剖面图。

23.附图标记:1-合金料斗,2-出料口,3-合金溜槽,4-钢包,5-电机,6-叶片,7-纱网,8-半圆围挡,9-分流锥。

具体实施方式

24.下面结合附图对本发明作进一步说明。

25.实施例1

26.如图1所述的一种转炉溜槽匀料装置,包括在合金斗1的出料口2连接着的合金溜槽3,合金溜槽3的出口端设置于钢包4进料口的上方,在合金溜槽3的出口端设有半圆围挡8与槽体两侧围合,合金溜槽3的前端设有电机5,电机5的输出轴连接叶片6,合金溜槽3的前端底部为半圆开口,并设有纱网7。

27.本实施例的工作原理如下:

28.使用时,在合金溜槽3下料口处设置纱网7,纱网7的口径可供合金料通过,纱网7上设置由电机6带动的叶片6。当合金料从合金斗1下料至合金溜槽3后,经由叶片6刮扫在纱网7上被均匀摊平,并从纱网7落下掉入至钢包4内,完成均匀下料。合金料槽3内的合金料连续的被叶片6刮走,避免了堵塞。

29.实施例2

30.本实施例是在实施例1的基础作出的进一步改进,具体如图2所示:

31.所述的合金溜槽3的前端底部为圆形开口,开口设有纱网7;所述的圆形开口的半径≤叶片6的长度。

32.本实施例的工作原理与实施例1的相同,圆形开口具有更大的下料面积,保证了合金料能被叶片6均匀刮平在纱网7上,圆形开口的半径要比叶片的长度小,这样被叶片6摊平的合金料才能覆盖在纱网7上并落入钢包4中。

33.实施例3

34.本实施例是在实施例1的基础上作出的进一步改进,具体如图3所示:

35.所述的叶片6为一对,呈“十”字形设置。

36.本实施例的工作原理与实施例1的相同,双叶片6设置可以在短间隔的时间内对合金料进行刮扫,避免合金料流速过快而堆积在叶片6处。

37.实施例4

38.本实施例是在实施例3的基础上作出的进一步改进,具体如图4所示:

39.所述的合金溜槽3内设有若干个不规则分布的分流锥9;所述的分流锥9的尖端对着出料口2。

40.所述的分流锥9的顶面与底面之间的夹角α为30

°

,具体如图5所示。

41.本实施例的工作原理与实施例3的相同,合金溜槽3内设置尖端对着出料口2的分流锥9,可以对流入合金溜槽3内的合金料进行打散,避免合金料堆积成块造成堵塞,也为后续叶片6摊平分担压力。分流锥9斜面设置,可以减缓合金料的流速,避免合金料大量集中落入钢包4中造成液成分不均匀。

42.实施例5

43.本实施例是在实施例4的基础上作出的进一步改进,具体的:

44.所述的分流锥9的顶面与底面之间的夹角α为20

°

。

45.实施例6

46.本实施例是在实施例4的基础上作出的进一步改进,具体的:

47.所述的分流锥9的顶面与底面之间的夹角α为25

°

。

48.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

技术特征:

1.一种转炉溜槽匀料装置,包括在合金斗(1)的出料口(2)连接着的合金溜槽(3),合金溜槽(3)的出口端设置于钢包(4)进料口的上方,其特征在于:在所述的合金溜槽(3)的出口端设有半圆围挡(8)与槽体两侧围合,合金溜槽(3)的前端设有电机(5),电机(5)的输出轴连接叶片(6),合金溜槽(3)的前端底部为半圆开口,并设有纱网(7)。2.根据权利要求1所述的转炉溜槽匀料装置,其特征在于:所述的合金溜槽(3)的前端底部为圆形开口,开口设有纱网(7);所述的圆形开口的半径≤叶片(6)的长度。3.根据权利要求1所述的转炉溜槽匀料装置,其特征在于:所述的叶片(6)为一对,呈“十”字形设置。4.根据权利要求1-3任一所述的转炉溜槽匀料装置,其特征在于:所述的合金溜槽(3)内设有若干个不规则分布的分流锥(9);所述的分流锥(9)的尖端对着出料口(2)。5.根据权利要求4所述的转炉溜槽匀料装置,其特征在于:所述的分流锥(9)的顶面与底面之间的夹角α为20

°

~30

°

。

技术总结

本实用新型提供一种转炉溜槽匀料装置,包括在合金斗的出料口连接着的合金溜槽,合金溜槽的出口端设置于钢包进料口的上方,在合金溜槽的出口端设有半圆围挡与槽体两侧围合,合金溜槽的前端设有电机,电机的输出轴连接叶片,合金溜槽的前端底部为半圆开口,并设有纱网。本实用新型改进合金溜槽的下料口,通过叶片将堆积的合金料进行摊平后均匀下料,改善钢包内合金的堆积问题,均匀下料的合金可以被钢液注流完全融化,提高合金加料的熔化速度。同时本实用新型在合金溜槽内设置分流锥对合金料进行预打散,避免了合金流槽内物料堆积造成堵塞的问题。的问题。的问题。

技术研发人员:黄玉鸿 柯雪利 梁新亮 刘光穆 尹华盛 张亮洲

受保护的技术使用者:广西盛隆冶金有限公司

技术研发日:2022.09.13

技术公布日:2023/3/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1