研磨环研磨盘及研磨环抛光机的制作方法

1.本实用新型涉及抛光设备技术领域,特别涉及一种研磨环研磨盘及研磨环抛光机。

背景技术:

2.5nm芯片在制备过程中需要进行抛光,碳化硅具有高强度高硬度,因此,由碳化硅制成的研磨环适宜5nm芯片的抛光。

3.碳化硅研磨环的制备工艺是将碳化硅粉依次经过砂磨、酸洗、水洗、压滤、烘干、破碎、造粒、成型、烧结、抛光等工序。抛光时,将研磨环放置于磨盘上,向磨盘的上表面倒入研磨液,研磨液有金刚石研磨膏与水配置而成,磨盘相对研磨环转动,研磨盘上的研磨液的磨料相对研磨环转动,进而将研磨环抛光。在抛光工序,如果磨料在研磨环表面造成划痕,研磨环的光洁度就达不到所需要求,就不能满足5nm芯片的抛光要求。

4.如图3和图4所示,现有的抛光机的磨盘的上表面所设的凸起的截面为矩形,然而,由于上述矩形截面的凸起的顶面具有一定的宽度,而一般的研磨盘均采用铸铁制成,铸铁材质的磨盘表面有众多的微孔或微坑,研磨液中的磨料就会附着在矩形截面的凸起的顶面,导致研磨环表面产生划痕。

技术实现要素:

5.有鉴于此,针对上述不足,有必要提出一种研磨环研磨盘。

6.还有必要提出一种研磨环抛光机。

7.一种研磨环研磨盘,包括圆形磨盘体以及设于磨盘体上表面的螺旋形凸起,所述凸起与磨盘体同圆心,所述凸起的截面从下而上逐渐变窄。

8.优选地,所述凸起的截面为三角形。

9.一种研磨环抛光机,包括机体、第一齿轮、容纳组件、第二齿轮以及研磨环研磨盘,所述机体为一个顶部开口的筒体,所述研磨盘水平设于机体内,所述研磨盘与机体同轴设置,所述研磨盘可相对机体水平转动,所述第一齿轮水平设于机体内,所述第一齿轮与机体同轴设置,所述第一齿轮可相对机体水平转动,所述第一齿轮设于研磨盘的上方,所述容纳组件包括容纳筒体,所述容纳筒体上下开口,所述容纳筒体置于研磨盘的上表面,所述容纳筒体的外壁套设第二齿轮,所述第二齿轮与第一齿轮啮合。

10.优选地,所述容纳组件为三个,三个容纳组件沿第一齿轮的周向均布。

11.优选地,所述研磨环抛光机还包括第三齿轮,所述第三齿轮设于机体的内壁上,所述第三齿轮与机体同轴设置,所述第三齿轮与机体同步转动,所述第三齿轮与第二齿轮啮合。

12.优选地,所述容纳组件还包括缓冲圆垫,所述缓冲圆垫水平置于容纳筒体内。

13.优选地,所述容纳组件还包括圆形压块,所述圆形压块水平置于容纳筒体内。

14.优选地,所述容纳组件还包括圆形配重块,所述圆形配重块水平置于容纳筒体内。

15.优选地,所述圆形配重块的外侧底面设有数个突起。

16.优选地,在容纳筒体的一个端面设有数个豁口,数个豁口沿容纳筒体的轴向均布。

17.与现有技术相比,本实用新型的有益效果在于:

18.将磨盘体上表面的凸起的顶面变窄,凸起的顶面变窄之后,不再能够附着研磨液的磨料,也就避免了凸起顶面附着的磨料给研磨环造成的划痕的问题。

附图说明

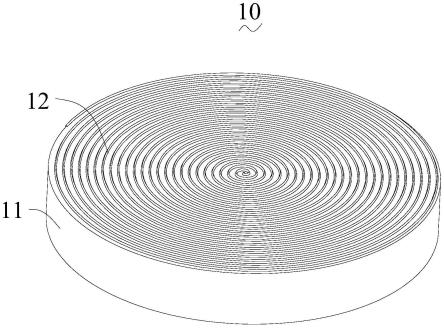

19.图1为所述研磨环研磨盘的轴测图。

20.图2为所述凸起的截面示意图。

21.图3为现有技术中凸起的截面示意图。

22.图4为现有技术中凸起的截面的局部放大视图。

23.图5为所述研磨环抛光机的俯视图。

24.图6为所述容纳组件的第一实施例的示意图。

25.图7为所述容纳组件的第二实施例的示意图。

26.图中:研磨盘10、磨盘体11、凸起12、机体20、第一齿轮30、容纳组件40、容纳筒体41、缓冲圆垫42、圆形压块43、圆形配重块44、突起441、压套45、连杆46、弹簧47、转轴48、第二齿轮50、第三齿轮60、磨料100。

具体实施方式

27.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.参见图1和图2,本实用新型实施例提供了一种研磨环研磨盘10,包括圆形磨盘体11以及设于磨盘体11上表面的螺旋形凸起12,凸起12与磨盘体11同圆心,凸起12的截面从下而上逐渐变窄。

29.凸起12的高度和宽度在毫米尺寸范围,磨盘体11与凸起12均为铸铁材质,螺旋形的凸起12设计,有利于使用过的研磨液从磨盘体11表面的排出。

30.与现有技术相比,本实用新型的有益效果在于:

31.将磨盘体11上表面的凸起12的顶面变窄,凸起12的顶面变窄之后,不再能够附着研磨液的磨料100,也就避免了凸起12顶面附着的磨料100给研磨环造成的划痕的问题。

32.参见图1和图2,进一步,凸起12的截面为三角形。

33.参见图5,本实用新型实施例提供了一种研磨环抛光机,包括机体20、第一齿轮30、容纳组件40、第二齿轮50以及研磨环研磨盘10,机体20为一个顶部开口的筒体,研磨盘10水平设于机体20内,研磨盘10与机体20同轴设置,研磨盘10可相对机体20水平转动,第一齿轮30水平设于机体20内,第一齿轮30与机体20同轴设置,第一齿轮30可相对机体20水平转动,第一齿轮30设于研磨盘10的上方,容纳组件40包括容纳筒体41,容纳筒体41上下开口,容纳筒体41置于研磨盘10的上表面,容纳筒体41的外壁套设第二齿轮50,第二齿轮50与第一齿轮30啮合。

34.第一齿轮30由第一驱动机构驱动转动,列举一个第一驱动机构的结构如下:第一驱动机构包括第一电机、第一传动轴,第一传动轴的一端与第一齿轮30同轴连接,第一传动轴与第一齿轮30同步转动,第一传动轴向下穿出机体20,第一传动轴与机体20密封转动连接,第一传动轴的另一端与第一电机连接,第一驱动机构的具体结构为本领域常规设计,不再赘述。

35.上述研磨盘10由第二驱动机构驱动转动,列举一个第二驱动机构的结构如下:第二驱动机构包括第二电机、第二传动轴、第一伞齿轮、第二伞齿轮,第二伞齿轮安装于研磨盘10的底部,第二伞齿轮与研磨盘10同轴设置,第二伞齿轮与研磨盘10同步转动,第一伞齿轮与第二伞齿轮啮合,第二传动轴水平穿出机体20,第二传动轴的一端与第一伞齿轮同轴连接,第二传动轴与机体20密封转动连接,第一伞齿轮与第二传动轴同步转动,第二传动轴的另一端与第二电机连接,第二驱动机构的具体结构为本领域常规设计,不再赘述。

36.机体20的底部设有排液口,用于排放使用后的研磨液。

37.参见图5,进一步,容纳组件40为三个,三个容纳组件40沿第一齿轮30的周向均布。

38.参见图5,进一步,研磨环抛光机还包括第三齿轮60,第三齿轮60设于机体20的内壁上,第三齿轮60与机体20同轴设置,第三齿轮60与机体20同步转动,第三齿轮60与第二齿轮50啮合。

39.参见图6,进一步,容纳组件40还包括缓冲圆垫42,缓冲圆垫42水平置于容纳筒体41内。

40.参见图6,进一步,容纳组件40还包括圆形压块43,圆形压块43水平置于容纳筒体41内。

41.参见图6,进一步,容纳组件40还包括圆形配重块44,圆形配重块44水平置于容纳筒体41内。

42.参见图6,进一步,圆形配重块44的外侧底面设有数个突起441。

43.上述突起441的设置有利于圆形压块43与圆形配重块44的分离。

44.研磨环置于容纳筒体41后,将缓冲圆垫42盖于研磨环上,在将圆形压块43置于缓冲圆垫42上,圆形压块43上设有固定杆,圆形配重块44上设有固定孔,圆形配重块44置于圆形压块43上,固定杆穿过固定孔,从容纳筒体41的上方倒入研磨液,启动第一电机、第二电机,调整第一电机、第二电机的转向,使得研磨盘10与容纳组件40的转向相反,研磨盘10上的研磨液对于研磨环的抛光效果更好。

45.参见图6,进一步,在容纳筒体41的一个端面设有数个豁口,数个豁口沿容纳筒体41的轴向均布。

46.一种使用情形,设有豁口的端面向下放置,与研磨盘10接触,使用后的研磨液可以快速从豁口流出。

47.进一步,研磨环抛光机还包括机盖,机盖活到盖合在机体20的顶端。

48.参见图7,一种容纳组件40的替代方案,该容纳组件40包括容纳筒体41、圆形压块43、压套45、连杆46、弹簧47、转轴48,将圆形压块43的下端面也设置上述三角形凸起12,圆形压块43上设有贯通的通孔,研磨液通过通孔流到研磨盘10的上表面和圆形压块43的下表面,将研磨环装入容纳筒体41后,将圆形压块43压在研磨环上,圆形压块43上安装转轴48,转轴48与圆形压块43固定连接,再装入压套45,压套45与容纳筒体41滑动连接,压套45可以

容纳筒体41的轴向直线移动,压套45与容纳筒体41同步转动,压套45与转轴48通过连杆46连接,压套45与转轴48同步转动,压套45与容纳筒体41之间连接有弹簧47,以通过弹簧47使得圆形压块43压紧研磨环,实现研磨环双面抛光。

49.本实用新型实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

50.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1