一种压铸件自动化打磨装置的制作方法

1.本实用新型涉及压铸件加工领域,具体涉及一种压铸件自动化打磨装置。

背景技术:

2.压铸件是一种压力铸造的零件,是使用装好铸件模具的压力铸造机械压铸机,将加热为液态的铜、锌、铝或铝合金等金属浇入压铸机的入料口,经压铸机压铸,铸造出模具限制的形状和尺寸的铜、锌、铝零件或铝合金零件,这样的零件通常就被叫做压铸件;

3.其中压铸件在制造完成之后需要通过打磨装置对压铸件表面和内部的毛刺进行打磨,使压铸件的表面光滑。

4.但是其在实际使用时,在对圆环形的压铸件的内壁进行打磨时,人工将打磨装置伸入到圆环形压铸件的内壁时,打磨装置内的打磨块无法与圆环形压铸件的内壁对齐,使打磨装置无法均匀的对圆环形压铸件的内壁进行打磨。

5.因此,发明一种压铸件自动化打磨装置来解决上述问题很有必要。

技术实现要素:

6.本实用新型的目的是提供一种压铸件自动化打磨装置,通过打磨结构,将圆环形压铸件放入到固定结构的内壁,然后电机带动丝杆旋转,丝杆带动移动块向内移动,使移动块通过转动杆带动升降杆向下移动,升降板底部的旋转板进入到圆环形压铸件的内壁之后并对固定结构进行挤压,使固定结构向下移动并对圆环形压铸件进行固定,之后伺服电机带动旋转板旋转,使旋转板通过离心力将滑杆向外甩出,从而使打磨砂纸与圆环形铸造件的内壁贴合进行均匀打磨,以解决技术中的上述不足之处。

7.为了实现上述目的,本实用新型提供如下技术方案:一种压铸件自动化打磨装置,包括安装结构,所述安装结构包括外壳,所述外壳内壁开设有放置箱,所述放置箱底部的内部开设有螺纹孔,所述螺纹孔与回收仓螺纹连接,所述外壳顶部焊接有安装板;

8.固定结构,所述固定结构固定连接于放置箱内壁底部的中间;

9.打磨结构,所述打磨结构包括丝杆,所述丝杆转动连接于安装板的底部,所述丝杆外壁设置有移动块,所述移动块底部转动连接有转动杆,所述转动杆一端转动连接有升降板,所述升降板顶部螺栓连接有伺服电机,所述伺服电机输出端固定连接有旋转板,所述旋转板外壁开设有滑槽,所述滑槽内壁滑动连接有滑杆,所述滑杆一端粘接有打磨砂纸。

10.优选的,所述放置箱的内壁的两侧为弧形设置,所述放置箱的底部设置有两个回收仓。

11.优选的,所述固定结构包括定位轴、安装槽、复位弹簧、升降轴、转动条、平面涡卷弹簧和固定板,所述定位轴固定连接于放置箱内壁的底部,所述定位轴内壁开设有阶梯形的安装槽,所述安装槽底部固定连接有复位弹簧,所述复位弹簧一端焊接有升降轴,所述升降轴内壁转动连接有转动条,所述转动条底部固定连接有平面涡卷弹簧,所述平面涡卷弹簧一端与升降轴的内壁固定连接,所述转动条外壁设置有固定板。

12.优选的,所述升降轴的顶部环形阵列有多个转动条,所述升降轴的直径与安装槽的最大直径相等。

13.优选的,所述固定板的数量设置有多个,所述固定板设置为l形。

14.优选的,所述丝杆的两端的螺纹旋向相反,所述丝杆的两端的螺纹分别与移动块相互啮合。

15.在上述技术方案中,本实用新型提供的技术效果和优点:

16.1、通过打磨结构,将圆环形压铸件放入到固定结构的内壁,然后电机带动丝杆旋转,丝杆带动移动块向内移动,使移动块通过转动杆带动升降杆向下移动,升降板底部的旋转板进入到圆环形压铸件的内壁之后并对固定结构进行挤压,使固定结构向下移动并对圆环形压铸件进行固定,之后伺服电机带动旋转板旋转,使旋转板通过离心力将滑杆向外甩出,从而使打磨砂纸与圆环形铸造件的内壁贴合进行均匀打磨。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

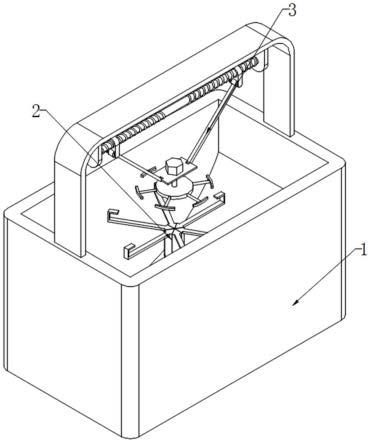

18.图1为本实用新型的立体图;

19.图2为本实用新型的立体剖面图;

20.图3为本实用新型的打磨结构图;

21.图4为本实用新型的固定结构图。

22.附图标记说明:

23.1、安装结构;101、外壳;102、放置箱;103、螺纹孔;104、回收仓;105、安装板;2、固定结构;201、定位轴;202、安装槽;203、复位弹簧;204、升降轴;205、转动条;206、平面涡卷弹簧;207、固定板;3、打磨结构;301、丝杆;302、移动块;303、转动杆;304、升降板;305、伺服电机;306、旋转板;307、滑槽;308、滑杆;309、打磨砂纸。

具体实施方式

24.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

25.本实用新型提供了如图1-4所示的一种压铸件自动化打磨装置,包括安装结构1,所述安装结构1包括外壳101,所述外壳101内壁开设有放置箱102,所述放置箱102底部的内部开设有螺纹孔103,所述螺纹孔103与回收仓104螺纹连接,所述外壳101顶部焊接有安装板105;

26.固定结构2,所述固定结构2固定连接于放置箱102内壁底部的中间;

27.打磨结构3,所述打磨结构3包括丝杆301,所述丝杆301转动连接于安装板105的底部,所述丝杆301外壁设置有移动块302,所述移动块302底部转动连接有转动杆303,所述转动杆303一端转动连接有升降板304,所述升降板304顶部螺栓连接有伺服电机305,所述伺服电机305输出端固定连接有旋转板306,所述旋转板306外壁开设有滑槽307,所述滑槽307内壁滑动连接有滑杆308,所述滑杆308一端粘接有打磨砂纸309。

28.进一步的,在上述技术方案中,所述放置箱102的内壁的两侧为弧形设置,所述放置箱102的底部设置有两个回收仓104,通过设置的放置箱102可以使打磨过程中的碎屑沿着放置箱102内壁两侧的弧面掉落到回收仓104内进行收集。

29.进一步的,在上述技术方案中,所述固定结构2包括定位轴201、安装槽202、复位弹簧203、升降轴204、转动条205、平面涡卷弹簧206和固定板207,所述定位轴201固定连接于放置箱102内壁的底部,所述定位轴201内壁开设有阶梯形的安装槽202,所述安装槽202底部固定连接有复位弹簧203,所述复位弹簧203一端焊接有升降轴204,所述升降轴204内壁转动连接有转动条205,所述转动条205底部固定连接有平面涡卷弹簧206,所述平面涡卷弹簧206一端与升降轴204的内壁固定连接,所述转动条205外壁设置有固定板207,所述升降轴204的顶部环形阵列有多个转动条205,所述升降轴204的直径与安装槽202的最大直径相等,所述固定板207的数量设置有多个,所述固定板207设置为l形,通过旋转板306对固定板207进行挤压,使固定板207带动转动条205向下移动,同时定位轴201内壁的安装槽202对转动条205进行推动,使转动条205沿着转动条205与升降轴204的连接位置转动,使转动条205带动固定板207收紧对圆环形压铸件进行固定,避免圆环形压铸件在打磨的过程中滑动。

30.进一步的,在上述技术方案中,所述丝杆301的两端的螺纹旋向相反,所述丝杆301的两端的螺纹分别与移动块302相互啮合,通过设置的丝杆301可以推动移动块302同时向内或向外移动。

31.本实用工作原理:

32.参照说明书附图1-4,首先当需要对圆环形压铸件进行打磨时,在放置箱102的内壁倒入清洗液,然后将圆环形压铸件放入到固定板207的顶部,然后启动电机,电机带动丝杆301旋转,使丝杆301带动两侧的移动块302同时向内移动,移动块302带动转动杆303转动并推动升降板304向下移动,使升降板304底部的旋转板306对固定板207内放入的圆环形压铸件进行挤压,使固定板207推动升降轴204进入到安装槽202的内壁,当固定板207推动转动条205也进入到安装槽202的内部之后,安装槽202对转动条205进行挤压,使转动条205沿着转动条205与升降轴204的连接位置向内转动并对平面涡卷弹簧206进行挤压,使转动条205带动固定板207对圆环形压铸件进行稳定固定;

33.参照说明书附图1-4,启动伺服电机305,伺服电机305带动旋转板306旋转,使旋转板306产生离心力,然后旋转板306将内部设置的滑杆308向外甩出,使滑杆308外壁的打磨砂纸309与圆环形铸造件的内壁贴合并进行打磨,打磨之后的碎屑沿着放置箱102内部的倾斜面掉落到回收仓104内进行回收。

34.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1