一种表面加工用高效抛光设备的制作方法

1.本实用新型涉及一种抛光设备,具体涉及一种表面加工用高效抛光设备。

背景技术:

2.烫金版通用的有硅胶烫金版、锌版、铜版,在烫金版生产的过程中,需要使用到抛光装置对其进行打磨。

3.如图1所示,公开号为cn215968147u的专利一种烫金版打磨抛光装置,包括装置主体,所述装置主体的一侧设置有驱动电机,且驱动电机的一侧连接有驱动丝杆,并且驱动丝杆的下方套有连接皮带,所述连接皮带的另一端套有联动杆,且联动杆的一侧连接有限位块,并且联动杆的上方设置有夹持机构,所述驱动丝杆的一侧连接有衔接块,且衔接块的一侧连接有移动块,所述移动块的一侧连接有放置板,且放置板的下方设置有下料口,所述下料口的下方设置有收纳箱。该烫金版打磨抛光装置,在装置的内部设置有夹持机构,可对烫金版自动进行夹持,且设置有放置板,将烫金版放置在放置板上方即可完成抛光工作,有利于提高工作过程中的安全性,便于对烫金版进行夹持。

4.在上述方案中,在使用该装置进行抛光时,只能对烫金版一侧的表面进行抛光,无法对其进行全面的抛光,导致在抛光时需要进行翻面,从而使抛光的效率较低。

5.因此,有必要提出一种表面加工用高效抛光设备解决上述技术问题。

技术实现要素:

6.为解决上述问题,本实用新型提供了一种表面加工用高效抛光设备,本实用新型是通过以下技术方案来实现的。

7.一种表面加工用高效抛光设备,包括工作台、支撑板、夹持机构、抛光机构和收集盒,所述工作台的底部左右两侧对称固接有支撑架,所述支撑板固接在工作台的顶部后侧,所述夹持机构设置在支撑板的前侧并左右对称设置,所述抛光机构设置在支撑板的前侧并位于两个夹持机构之间,所述收集盒滑动连接在工作台的顶部并位于抛光机构的正下方。

8.优选的,所述夹持机构包括连接杆和夹持架,所述支撑板的前侧壁开设有凹槽,且凹槽内转动连接有双向螺杆,所述连接杆滑动连接在凹槽内并左右对称设置,且连接杆上开设有与对应双向螺杆左右两侧螺纹连接的螺纹槽,所述连接杆的自由端均固接有夹持架,所述夹持架的顶部固定安装有夹持气缸,且夹持气缸的活塞杆头部贯穿到夹持架的内部并固接有夹持板,所述夹持板的两端与夹持架的内侧壁滑动连接,所述支撑板的左侧固定安装有夹持电机,所述夹持电机的输出轴头部贯穿到凹槽内并与双向螺杆的左侧端固定连接。

9.优选的,所述抛光机构包括驱动块、安装框和壳体,所述支撑板的前侧壁左右对称固接有固定板,所述固定板之间位于顶部一侧转动连接有丝杆,位于底部一侧固接有滑杆,左侧所述固定板的左侧壁上固定安装有滑动电机,所述滑动电机的输出轴头部贯穿对应的固定板并与丝杆的左侧端固定连接,所述驱动块的底部滑动连接在对应的滑杆上,且驱动

块的顶部开设有与对应丝杆螺纹连接的螺纹孔,所述安装框固定连接在驱动块的前侧,所述壳体滑动连接在安装框内并上下对称设置,所述壳体内固定安装有抛光电机,所述抛光电机的输出轴头部贯穿到壳体的前侧并固接有转轴,所述转轴上固定套设有抛光套。

10.优选的,所述壳体的左右两侧对称固接有滑块,所述安装框的内侧壁上开设有与对应滑块滑动连的滑槽,所述安装框的上下表面对称固定安装有升降气缸,所述升降气缸的活塞杆头部贯穿到安装框内并与对应的壳体固定连接。

11.优选的,所述抛光套由弹性层与抛光层组成,且抛光层位于弹性层的外表面。

12.优选的,所述收集盒的前侧壁固接有把手,所述工作台的顶部位于收集盒的左右两侧固接有限位条,且限位条与对应的收集盒侧壁滑动连接。

13.本实用新型的有益效果是:

14.本表面加工用高效抛光设备,通过设置的夹持机构可将烫金版的两端进行夹持固定,同时通过设置的凹槽、双向螺杆和夹持电机的配合可对不同长度的烫金版进行夹持固定,增加了本设备的使用范围;通过抛光机构内的两组转动的抛光套可对烫金版的上下两面同时进行抛光,也可单独对其中一面进行抛光,并在丝杆、滑杆与滑动电机的配合下对烫金版进行全面高效的抛光,增加了烫金版的抛光效率,解决了现有技术中进行抛光时,只能对烫金版一侧的表面进行抛光,无法对其进行全面的抛光,导致在抛光时需要进行翻面,从而使抛光的效率较低的问题。

附图说明

15.为了更清楚地说明本实用新型的技术方案,下面将对具体实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

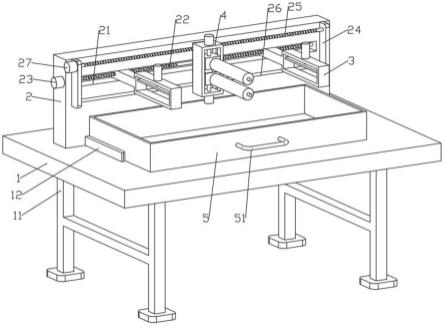

16.图1:为现有技术的结构示意图;

17.图2:本实用新型所述整体的结构示意图;

18.图3:本实用新型所述俯视图;

19.图4:本实用新型所述支撑板的结构示意图;

20.图5:本实用新型所述夹持机构的结构示意图;

21.图6:本实用新型所述抛光机构的结构示意图;

22.图7:本实用新型所述抛光机构的剖视图。

23.附图标记如下:

24.1、工作台;11、支撑架;12、限位条;

25.2、支撑板;21、凹槽;22、双向螺杆;23、夹持电机;24、固定板;25、丝杆;26、滑杆;27、滑动电机;

26.3、夹持机构;31、连接杆;32、夹持架;33、螺纹槽;34、夹持气缸;35、夹持板;

27.4、抛光机构;41、驱动块;42、安装框;43、壳体;44、螺纹孔;45、抛光电机;46、转轴;47、抛光套;48、滑块;49、滑槽;410、升降气缸;

28.5、收集盒;51、把手。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

30.如图2-7所示,本实用新型提供以下实施例:

31.一种表面加工用高效抛光设备,包括工作台1、支撑板2、夹持机构3、抛光机构4和收集盒5,工作台1的底部左右两侧对称固接有支撑架11,支撑板2固接在工作台1的顶部后侧,夹持机构3设置在支撑板2的前侧并左右对称设置,抛光机构4设置在支撑板2的前侧并位于两个夹持机构3之间,收集盒5滑动连接在工作台1的顶部并位于抛光机构4的正下方。

32.进一步的,夹持机构3包括连接杆31和夹持架32,支撑板2的前侧壁开设有凹槽21,且凹槽21内转动连接有双向螺杆22,连接杆31滑动连接在凹槽21内并左右对称设置,且连接杆31上开设有与对应双向螺杆22左右两侧螺纹连接的螺纹槽33,连接杆31的自由端均固接有夹持架32,夹持架32的顶部固定安装有夹持气缸34,且夹持气缸34的活塞杆头部贯穿到夹持架32的内部并固接有夹持板35,夹持板35的两端与夹持架32的内侧壁滑动连接,支撑板2的左侧固定安装有夹持电机23,夹持电机23的输出轴头部贯穿到凹槽21内并与双向螺杆22的左侧端固定连接。通过设置的夹持机构3可将烫金版的两端进行夹持固定,同时通过设置的凹槽21、双向螺杆22和夹持电机23的配合可对不同长度的烫金版进行夹持固定,增加了本设备的使用范围。

33.进一步的,抛光机构4包括驱动块41、安装框42和壳体43,支撑板2的前侧壁左右对称固接有固定板24,固定板24之间位于顶部一侧转动连接有丝杆25,位于底部一侧固接有滑杆26,左侧固定板24的左侧壁上固定安装有滑动电机27,滑动电机27的输出轴头部贯穿对应的固定板24并与丝杆25的左侧端固定连接,驱动块41的底部滑动连接在对应的滑杆26上,且驱动块41的顶部开设有与对应丝杆25螺纹连接的螺纹孔44,安装框42固定连接在驱动块41的前侧,壳体43滑动连接在安装框42内并上下对称设置,壳体43内固定安装有抛光电机45,抛光电机45的输出轴头部贯穿到壳体43的前侧并固接有转轴46,转轴46上固定套设有抛光套47。通过抛光机构4内的两组转动的抛光套47可对烫金版的上下两面同时进行抛光,也可单独对其中一面进行抛光,并在丝杆25、滑杆26与滑动电机27的配合下对烫金版进行全面高效的抛光,增加了烫金版的抛光效率,解决了现有技术中进行抛光时,只能对烫金版一侧的表面进行抛光,无法对其进行全面的抛光,导致在抛光时需要进行翻面,从而使抛光的效率较低的问题。

34.进一步的,壳体43的左右两侧对称固接有滑块48,安装框42的内侧壁上开设有与对应滑块48滑动连的滑槽49,安装框42的上下表面对称固定安装有升降气缸410,升降气缸410的活塞杆头部贯穿到安装框42内并与对应的壳体43固定连接。通过设置的升降气缸410可使两个抛光套47与烫金版的待抛光表面贴合,从而进行更好的抛光工作,通过设置的滑块48与滑槽49可增加壳体43上下滑动与进行抛光时的稳定性。

35.进一步的,抛光套47由弹性层与抛光层组成,且抛光层位于弹性层的外表面。抛光套47的弹性层可防止在进行抛光时对烫金版表面过度抛光,从而将对雕刻内容打磨掉。

36.进一步的,收集盒5的前侧壁固接有把手51,工作台1的顶部位于收集盒5的左右两

侧固接有限位条12,且限位条12与对应的收集盒5侧壁滑动连接。通过设置的收集盒5可对抛光产生的碎屑进行收集,解决了抛光产生的碎屑会掉落在设备上,无法对其进行收集和清理的问题。

37.具体实施方式为:

38.在使用本装置时,首先将烫金版的两端穿设在两个夹持架32内,之后启动夹持气缸34,从而使夹持气缸34的活塞杆伸缩,进而将烫金版的两端进行固定,防止在进行抛光时的晃动,在夹持的同时使烫金版位于两个抛光套47之间,当需要对不同长度尺寸的烫金版进行夹持固定时,可通过启动夹持电机23的转动,从而带动双向螺杆22的转动,进而带动两个夹持机构3相对或相远离运动,进而实现对不同长度尺寸的烫金版进行夹持固定的目的;

39.当夹持工作完成后,启动两个升降气缸410,从而使升降气缸410的活塞杆伸缩,进而带动两个抛光套47抵接在烫金版的两面,之后启动抛光电机45转动,从而带动抛光套47转动进行烫金版的抛光,最后启动滑动电机27正反转动,滑动电机27带动丝杆25正反转动,从而带动抛光机构4在两个夹持机构3之间进行往复运动,进而完成对烫金版进行全面高效的抛光,增加了烫金版的抛光效率,解决了现有技术中进行抛光时,只能对烫金版一侧的表面进行抛光,无法对其进行全面的抛光,导致在抛光时需要进行翻面,从而使抛光的效率较低的问题;

40.在抛光时,设置的收集盒5可对抛光产生的碎屑进行收集,解决了抛光产生的碎屑会掉落在设备上,无法对其进行收集和清理的问题。

41.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1