一种轮毂内轮辋铸造冷却结构的制作方法

1.本实用新型涉及轮毂铸造模具冷却技术领域,尤其涉及一种轮毂内轮辋铸造冷却结构。

背景技术:

2.当前,铝合金轮毂在乘用车市场已经被广泛应用,铝合金轮毂以其显著的性能优势及美轮美奂的外观造型得到了汽车厂商的普遍认可。随着市场需求的激增,对铝合金轮毂的生产工艺及效率也提出了更高的要求。对于企业而言,在保证产品质量的前提下不断提升生产效率是实现企业降本增效的有效手段。

3.铝合金轮毂在铸造过程中,通常由顶模、边模、底模合模形成轮毂铸件的铸造型腔,从而铸出轮毂毛坯。当前的生产工艺对于轮毂内轮辋尚缺少简单有效的冷却方式,由于轮毂模具顶模背腔对应轮毂内轮辋的位置结构及空间限制,常规冷却方式难以实施,在产线高效运转的生产节奏下,内轮辋冷却效率低、不良品率高、返修率大的问题,严重制约了生产进度。因此,有必要开发一种轮毂内轮辋铸造冷却结构,解决上述问题。

技术实现要素:

4.本实用新型的目的是提供一种结构简单、易于实施的内轮辋冷却结构,解决现有技术中铝合金轮毂内轮辋冷却效率低,易出现轮辋疏松,影响产品质量及生产效率的问题。

5.为解决上述技术问题,本实用新型采用的技术方案为:

6.一种轮毂内轮辋铸造冷却结构,包括设置在顶模上的冷却腔室,所述冷却腔室设置在顶模侧壁对应轮毂铸件轮辋部的位置,用于顶模所对应轮毂铸件轮辋部的冷却降温,所述冷却腔室连通用于供应冷却风的进风管和用于排出冷却风的排风口。

7.优选地,所述冷却腔室包括顶模背腔和顶板,所述顶板扣合在顶模上,形成由顶模背腔与顶板合围成的冷却腔室,所述顶板上贯穿设置有进风管,所述进风管朝向顶模侧壁对应轮毂铸件的轮辋部位置,顶板上开设排风口。

8.优选地,所述进风管设置多根,并对应轮毂铸件中心阵列分布在顶板上。

9.优选地,所述进风管在竖直方向并联有多个喷风口。

10.优选的,所述冷却腔室包括腔壁,所述腔壁为筒状,其外形依轮辋部所对应的顶模侧壁轮廓设置,所述腔壁卧于顶模背腔内,并与顶模侧壁保持一定间距,腔壁的外围与顶模的侧壁合围形成一个三维环形冷却腔室,腔壁的上端连通有进风管,腔壁的底部开设有排风口。

11.进一步,所述腔壁底部设置有支撑部,所述支撑部呈环状,其外轮廓与顶模侧壁贴合,腔壁与支撑部的接触处开设有排风口,所述腔壁端设置有凸起部,所述凸起部用于间隔腔壁与顶模侧壁,以形成冷却腔室,所述凸起部与顶模紧密贴合。

12.进一步,所述顶模的侧壁厚度由常规的20mm减薄至10-15mm,优选12mm。

13.本实用新型的有益效果在于:本实用新型通过在顶模上设置冷却腔室,有效解决

了轮毂铸件轮辋部冷却效率低,影响生产进度的问题,冷却腔室利用原有结构,在不侵占更多顶模背腔空间的前提下,完成对轮毂铸件轮辋部的高效冷却,改善了铸造缺陷,提升了产品质量及生产效率,降低了生产成本,同时本实用新型结构简单,便于实施,适于推广应用。

附图说明

14.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

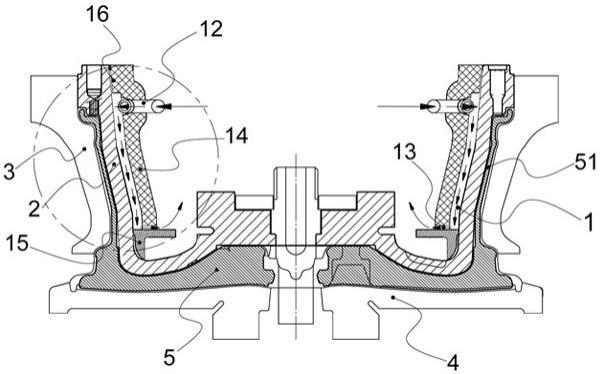

15.图1为铝合金轮毂铸件及模具的剖视结构示意图。

16.图2为本实用新型第一实施例的结构示意图。

17.图3为第一实施例中进风管的优选结构示意图。

18.图4为本实用新型第二实施例的结构示意图。

19.图5为图4的局部放大结构示意图。

20.图中:1

‑‑

冷却腔室; 11

‑‑

顶板; 12

‑‑

进风管; 13

‑‑

排风口; 14

‑‑

腔壁; 15

‑‑

支撑部; 16

‑‑

凸起部; 2

‑‑

顶模; 21

‑‑

顶模背腔; 3

‑‑

边模; 4

‑‑

底模; 5

‑‑

轮毂铸件; 51

‑‑

轮辋部。

21.图中箭头所示为冷却风运行方向。

具体实施方式

22.如图1所示,铝合金轮毂在铸造过程中,通常由顶模2、边模3、底模4合模形成轮毂铸件5的铸造型腔,进而铸出轮毂毛坯。由于顶模2厚度有限不适用内置冷却结构,同时顶模背腔21内布置有大量辅助构件,受空间及结构限制,常规的冷却方案并不适用。

23.本实用新型提出一种轮毂内轮辋铸造冷却结构,包括设置在顶模2上的冷却腔室1,所述冷却腔室1设置在顶模侧壁对应轮毂铸件5轮辋部51的位置。冷却腔室内通入冷却风,用于顶模2所对应轮毂铸件5轮辋部51的冷却降温,从而实现铝合金轮毂轮辋部51的高效冷却,以匹配生产节奏,改善轮辋部51的铸造缺陷,提高该处铸造质量,提升生产效率。所述冷却腔室1连通用于供应冷却风的进风管12和用于排出冷却风的排风口13,冷却风经由进风管12不断进入冷却腔室1,对顶模2侧壁实施冷却后由排风口13排出,完成对顶模2所对应的轮辋部51的冷却降温。

24.作为第一实施例,如图2-3所示,所述冷却腔室1包括顶模背腔21和顶板11,所述顶板11扣合在顶模2上,形成由顶模背腔21与顶板11合围成的冷却腔室1。在所述顶板11上贯穿设置有进风管12,所述进风管12朝向顶模侧壁对应轮毂铸件5的轮辋部51位置,同时在顶板11上开设排风口13。冷却风经由进风管12进入冷却腔室1,对该部位实施冷却降温,完成冷却降温的冷却风由排风口13排出。

25.进一步,所述进风管12设置多根,并对应轮毂铸件5中心阵列分布在顶板11上,以使冷却风完全覆盖顶模侧壁对应轮毂铸件5轮辋部51的位置,从而实现对该处的高效冷却。所述进风管12的端部设置为切斜状,以使由进风管12吹出的冷却风覆盖更大的冷却范围,同时避免冷却不均。

26.优选地,如图3所示,所述进风管12在竖直方向并联多个喷风口,进一步提高冷却效率,均匀冷却效果。

27.作为第二实施例,如图4-5所示,所述冷却腔室1包括腔壁14,所述腔壁14为筒状,

其外形依照轮毂铸件5轮辋部51所对应的顶模侧壁轮廓设置,所述腔壁14卧于顶模背腔21内,并与顶模侧壁保持一定间距,腔壁14的外围与顶模2的侧壁合围形成一个三维环形冷却腔室1。在腔壁14的上端连通进风管12,在腔壁14的底部开设排风口13,冷却风经由进风口进入环形冷却腔室1,对顶模2实施冷却降温,完成后通过排风口13排出。环形的冷却腔室1使冷却风的作用区域更加集中,同时在风压一定的情况下,环形冷却腔室1内冷却风流速更快,行程更短,气流扰乱干扰更小,冷却效率更高。

28.进一步,在所述腔壁14底部设置支撑部15,所述支撑部15呈环状,其外轮廓与顶模2侧壁贴合,避免风压损失,在腔壁14与支撑部15的接触处开设排风口13。所述腔壁14上端设置有凸起部16,所述凸起部16用于间隔腔壁14与顶模2侧壁,以形成冷却腔室1。所述凸起部16与顶模2紧密贴合。

29.为了进一步提升冷却效率,本实用新型将顶模2的侧壁壁厚由常规的20mm减薄至10-15mm,优选12mm。通过设置本实用新型的冷却结构,一定程度上加强了顶模2的结构强度,在减薄壁厚后仍可以保证顶模2强度满足使用需求。

30.文中参照实施例详细描述了本实用新型的示范性实施方式,然而本领域技术人员可理解的是,在不背离本实用新型理念的前提下,可以对上述具体实施例做出多种变型和改型,且可以对本实用新型提出的各技术特征、结构进行多种组合,而不超出本实用新型的保护范围,本实用新型的保护范围由所附的权利要求确定。前述对本实用新型的具体示例性实施方案的描述并非想将本实用新型限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本实用新型的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本实用新型的各种不同的示例性实施方案以及各种不同的选择和改变。本实用新型的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1