一种多模块成形平台、成形仓以及3D打印设备的制作方法

本技术涉及3d打印领域,尤其涉及一种多模块成形平台、成形仓以及3d打印设备。

背景技术:

1、在进行3d打印构建零件时,往往将零件刨分成若干二维平面结构,再通过逐层打印,最终成形零件。尤其对铺粉烧结/熔融技术而言,通过逐层铺设一层金属粉/非金属粉,然后通过热源(通常是激光)对铺设的一层金属粉进行选取烧结/熔化,从而构造出零件在该层的结构,通过逐层铺粉再烧结/熔化,最终完成零件的构建。

2、当前铺粉3d打印技术领域,通常要求粉末具有很好的流动性和适当的粒径,以保证铺粉的完整性和均匀性。因此,通常要求铺设材料的粉末颗粒具有较好的球形度和均匀的粒径,传统铺粉3d打印常常要求粉末粒径在50-80μm。但是这种粒径的粉末颗粒,往往不利于成形高精度的零件,导致3d打印零件表面粗糙度不良,需要对打印完成的零件表面进行后处理。

3、近年来随着微米级金属3d打印技术的成熟,对于高精度复杂微小构件的批量化制造提供了一种新的方式,但也为对于同一成形平台上批量生产的微小零部件的后处理带来了挑战。

4、例如现有技术在生产批量化微小零部件时,在一成形平台上同时成形多个零件,这些零件通过同一预设的排列方式进行排列。通常,为了提高成形效率,往往各个小零件之间预留的间隙较小,这些紧密排列的零件为后处理带来极大的不便。

技术实现思路

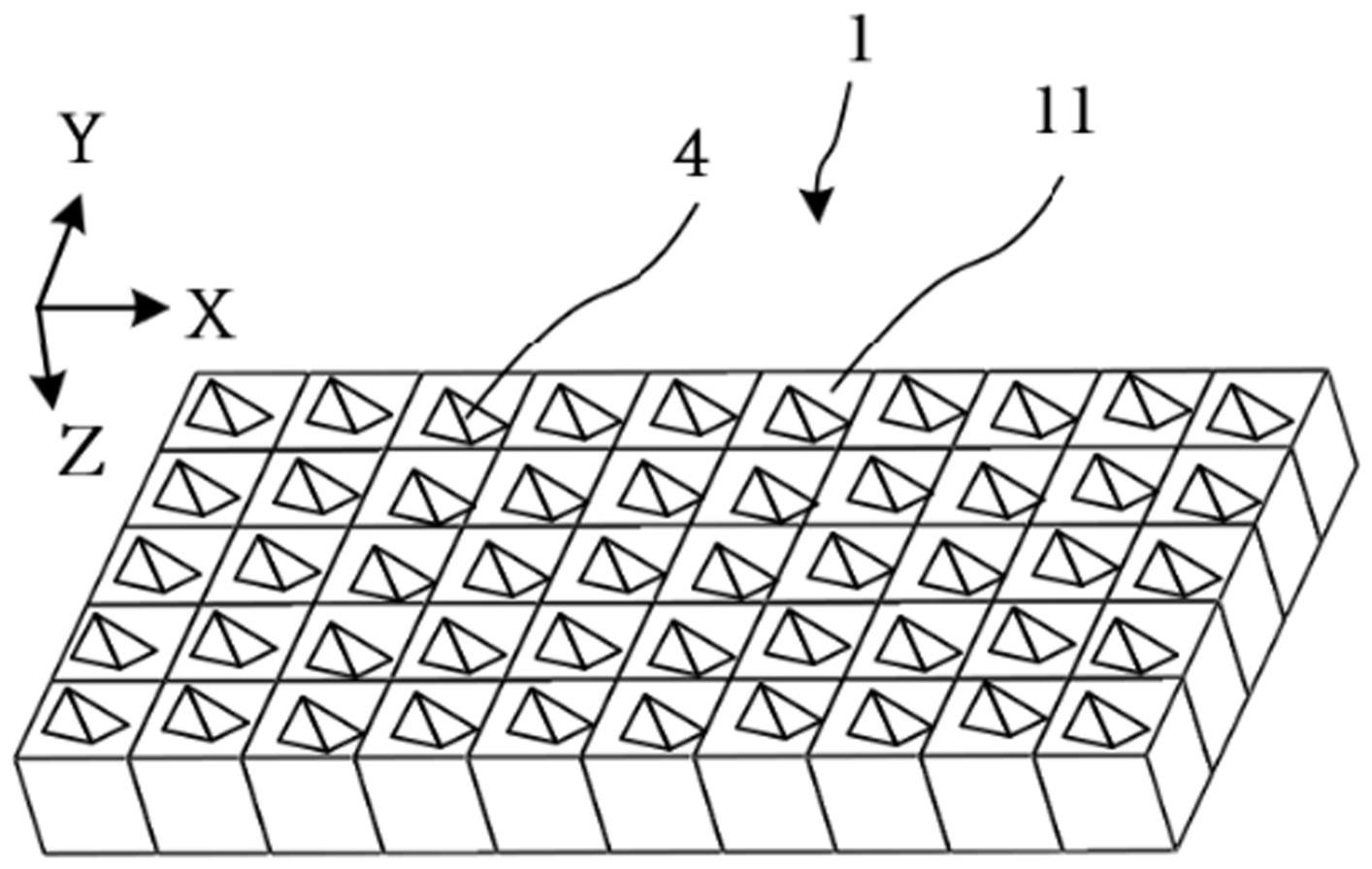

1、为了提高在成形平台上批量化制备零件的后处理效率,本实用新型的其中一方面提供一种多模块成形平台,所述成形平台具有若干个相互独立的成形模块;其中,各成形模块具有拼接成一个整体的形态以用于在其承载的粉末上批量化成形零件,和/或具有分离成每个独立的个体形态以用于成形结束后对其承载的零件进行后处理。

2、可选地,至少部分成形模块之间通过螺栓进行拼接和/或分离。

3、可选地,至少部分成形模块之间通过榫卯结构进行拼接和/或分离。

4、可选地,至少部分成形模块具有榫槽,相应地至少部分成形模块具有能够插入榫槽以与之咬合的榫头。

5、可选地,所述成形平台还具有一壳体,相应地所述壳体内设置有若干个能够容纳所述成形模块的通孔;其中,各成形模块能够通过所述壳体拼接成一个整体的形态,和/或能够从所述壳体内分离以形成每个独立的个体形态。

6、可选地,所述通孔底部设置有挡边,以对位于所述通孔内的成形模块进行限位。

7、为了提高在成形平台上批量化制备零件的后处理效率,本实用新型的其中一方面提供一种成形仓,所述成形仓至少具有一升降装置以及将上述的成形平台安装于所述成形仓内的结构;其中,所述升降装置用于驱动所述成形平台在所述成形仓内升降以在所述成形平台上形成不同厚度的粉末床。

8、为了提高在成形平台上批量化制备零件的后处理效率,本实用新型的其中一方面提供一种3d打印设备,所述3d打印设备至少具有一粉仓、一铺粉装置、一光路单元以及将上述的成形仓安装于所述3d打印设备的结构;其中,所述粉仓设置在所述成形仓的一侧,用于提供粉末材料;所述铺粉装置可移动地设置在所述粉仓以及成形仓的上方,用于将所述粉仓提供的粉末材料均匀地铺设在所述成形平台上;所述光路单元设置在所述铺粉装置的上方,用于对所述成形平台上的粉末材料进行作用以进行零件的成形制造。

9、本申请可以在使用成形平台进行批量化成形零件时,将其具有的若干个相互独立的成形模块拼接成一个整体的形态,以及在使用成形平台进行成形结束后的后处理时,再将其所处的整体形态进行分离以形成若干个个处于分离状态的成形模块,从而可以实现对各成形模块承载的零件进行均匀性的后处理,有效提升了后处理灵活性及效率。

技术特征:

1.一种多模块成形平台(1),其特征在于,所述成形平台(1)具有若干个相互独立的成形模块(11);其中,各成形模块(11)具有拼接成一个整体的形态以用于在其承载的粉末上批量化成形零件(4),和/或具有分离成每个独立的个体形态以用于成形结束后对其承载的零件(4)进行后处理。

2.根据权利要求1所述的多模块成形平台(1),其特征在于,至少部分成形模块(11)之间通过螺栓(12)进行拼接和/或分离。

3.根据权利要求1所述的多模块成形平台(1),其特征在于,至少部分成形模块(11)之间通过榫卯结构(13)进行拼接和/或分离。

4.根据权利要求3所述的多模块成形平台(1),其特征在于,至少部分成形模块(11)具有榫槽(131),相应地至少部分成形模块(11)具有能够插入榫槽(131)以与之咬合的榫头(132)。

5.根据权利要求1所述的多模块成形平台(1),其特征在于,所述成形平台(1)还具有一壳体(14),相应地所述壳体(14)内设置有若干个能够容纳所述成形模块(11)的通孔(141);其中,各成形模块(11)能够通过所述壳体(14)拼接成一个整体的形态,和/或能够从所述壳体(14)内分离以形成每个独立的个体形态。

6.根据权利要求5所述的多模块成形平台(1),其特征在于,所述通孔(141)底部设置有挡边(142),以对位于所述通孔(141)内的成形模块(11)进行限位。

7.一种成形仓(2),其特征在于,所述成形仓(2)至少具有一升降装置(21)以及将权利要求1-6中任一项所述的成形平台(1)安装于所述成形仓(2)内的结构;

8.一种3d打印设备(3),其特征在于,所述3d打印设备(3)至少具有一粉仓(31)、一铺粉装置(32)、一光路单元(33)以及将权利要求7所述的成形仓(2)安装于所述3d打印设备(3)的结构;

技术总结

本申请提供了一种多模块成形平台、成形仓以及3D打印设备,该成形平台具有若干个相互独立的成形模块;其中各成形模块具有拼接成一个整体的形态以用于在其承载的粉末上批量化成形零件,和/或具有分离成每个独立的个体形态以用于成形结束后对其承载的零件进行后处理。即本申请可以在使用成形平台进行批量化成形零件时,将其具有的若干个相互独立的成形模块拼接成一个整体的形态,以及在使用成形平台进行成形结束后的后处理时,再将其所处的整体形态进行分离以形成若干个个处于分离状态的成形模块,从而可以实现对各成形模块承载的零件进行均匀性的后处理,有效提升了后处理灵活性及效率。

技术研发人员:请求不公布姓名

受保护的技术使用者:云耀深维(江苏)科技有限公司

技术研发日:20221128

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!