一种抛光平台的制作方法

本技术涉及自动化设备领域,特别指一种抛光平台。

背景技术:

1、在自动化领域中涉及到一项基础工位为孔抛光工艺,孔抛光工艺即对产品上的孔内壁进行表面抛光打磨。由于孔位于产品内部,普通的表面打磨技术无法完成孔内壁抛光打磨。近年来随着国家大力发展智能制造,进行产业升级,自动化产线应运而生;自动化产线由多个自动化工站组成。针对孔抛光自动化改造要求,现有技术中存在以下技术问题:现有抛光设备一般采用单工位抛光方式,产能低下,无法适应自动化产线的产能要求;抛光过程中需要同步地添加研磨液,以便辅助抛光,提升抛光质量和效率,而在高速抛光过程中存在研磨液溅射问题,易导致抛光头或治具污染卡死。

技术实现思路

1、本实用新型要解决的技术问题是针对上述现有技术的不足,提供一种具备多工位同步抛光功能,有效提升抛光产能,实现了研磨液自动循环供应,有效保证抛光质量,且具备防水功能,避免研磨液渗透的抛光平台。

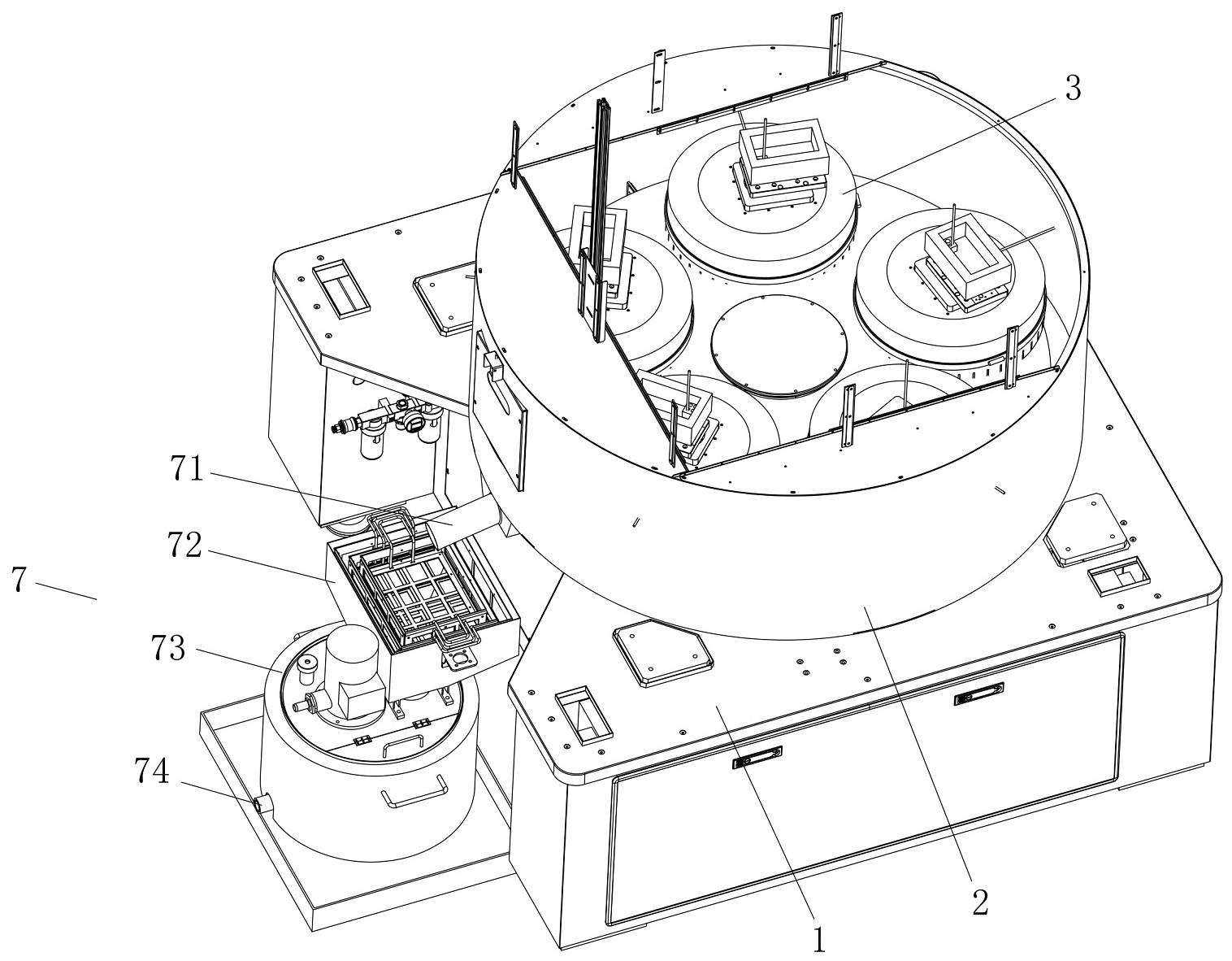

2、本实用新型采用的技术方案如下:一种抛光平台,包括水平设置的机台,还包括围罩、旋转机构、抛光支台及液循环机构,其中,

3、所述围罩为圆形框体结构,围罩设置在机台上,其底部与机台密封连接,形成顶部为开放面的抛光空间;

4、所述旋转机构设置在机台下,且输出端穿过机台的支板朝上延伸,并在机台上方形成水平承载面;

5、所述抛光支台包括至少两个,至少两个抛光支台间隔设置在水平承载面上,并经旋转机构驱动而同步旋转运动;抛光支台放置待抛光的产品;

6、所述液循环机构设置在机台一侧,且穿过围罩与抛光空间连通,以便在抛光空间内循环导入及导出研磨液。

7、优选的,所述旋转机构包括旋转电机、转盘及保护罩,其中,所述旋转电机竖直设置在机台下方,并通过连板挂设在机台的台面下方,且输出端朝上穿过机台的台面向上延伸;所述转盘水平设置在机台上方,并经旋转电机的输出端支撑;所述保护罩水平设置在转盘上方,保护罩的边沿竖直向下延伸,从外侧将转盘包覆。

8、优选的,所述抛光支台设置在转盘上,并向上穿过保护罩延伸至抛光空间内,向下穿过转盘。

9、优选的,所述抛光支台包括承载调整组件及治具,其中,所述承载调整组件设置在转盘上,并向上穿过转盘及保护罩;所述治具水平设置在承载调整组件的上端,经承载调整组件驱动而在水平面内直线运动及旋转运动。

10、优选的,所述承载调整组件位于转盘下方部位设有下防水罩,下防水罩的上部连接在转盘底部,并向下延伸罩设在承载调整组件外侧;所述承载调整组件位于保护罩上侧部分设有上防水罩,上防水罩固定在保护罩上,并从外侧将承载调整组件的上部罩设,使治具暴露在外。

11、优选的,所述承载调整组件包括抛光电机、抛光转座、第一抛光气缸、第二抛光气缸及抛光支座,其中,所述抛光电机竖直设置在转盘的下方,且输出端朝上设置;所述抛光转座水平设置在抛光电机的输出轴上;所述第一抛光气缸水平设置在抛光转座上;所述第二抛光气缸沿垂直于第一抛光气缸输出端方向设置,并与第一抛光气缸的输出端连接;所述抛光支座水平设置在第二抛光气缸的输出端上;所述治具水平设置在抛光支座上,治具上夹装待抛光的产品。

12、优选的,所述液循环机构包括导液管、过滤箱、泵箱及出液管,其中,上述导液管连接在围罩的外侧壁底部,并与抛光空间连通;所述过滤箱设置在导液管的下部,导液管从抛光空间导出研磨液至过滤箱内;所述泵箱设置在过滤箱下方,过滤箱将过滤后的研磨液导入泵箱内;所述出液管连接在泵箱上,并与泵箱内空间连通,泵箱泵出研磨液经出液管外端连接的管路导入抛光空间内。

13、本实用新型的有益效果在于:

14、本实用新型针对现有技术存在的缺陷和不足自主研发设计了一种具备多工位同步抛光功能,有效提升抛光产能,实现了研磨液自动循环供应,有效保证抛光质量,且具备防水功能,避免研磨液渗透的抛光平台。

15、本实用新型应用于自动抛光机内,其作用在于提供抛光过程中的产品承载功能,且集成了研磨液自动循环供应以及防水功能。本实用新型整体采用多抛光工位设计,通过圆形的围罩形成顶部开放的抛光空间,在抛光空间内沿着圆周方向间隔布设有多个抛光支台,通过下部的旋转机构同时驱动多个抛光支台同步旋转,以便进行产品的自动上下料;同时,在围罩的侧壁上连接有液循环机构,抛光支台上抛光过程中用于辅助抛光的研磨液进入抛光空间内,并经液循环机构自动导出后进行过滤,并将过滤后的研磨液重新循环泵入抛光支台上进行抛光作业,从而实现了研磨液的循环利用,有效降低生产成本。

技术特征:

1.一种抛光平台,包括水平设置的机台(1),其特征在于:还包括围罩(2)、旋转机构、抛光支台(34)及液循环机构(7),其中,

2.根据权利要求1所述的抛光平台,其特征在于:所述旋转机构包括旋转电机(31)、转盘(32)及保护罩(35),其中,所述旋转电机(31)竖直设置在机台(1)下方,并通过连板挂设在机台(1)的台面下方,且输出端朝上穿过机台(1)的台面向上延伸;所述转盘(32)水平设置在机台(1)上方,并经旋转电机(31)的输出端支撑;所述保护罩(35)水平设置在转盘(32)上方,保护罩(35)的边沿竖直向下延伸,从外侧将转盘(32)包覆。

3.根据权利要求2所述的抛光平台,其特征在于:所述抛光支台(34)设置在转盘(32)上,并向上穿过保护罩(35)延伸至抛光空间内,向下穿过转盘(32)。

4.根据权利要求3所述的抛光平台,其特征在于:所述抛光支台(34)包括承载调整组件及治具(346),其中,所述承载调整组件设置在转盘(32)上,并向上穿过转盘(32)及保护罩(35);所述治具(346)水平设置在承载调整组件的上端,经承载调整组件驱动而在水平面内直线运动及旋转运动。

5.根据权利要求4所述的抛光平台,其特征在于:所述承载调整组件位于转盘(32)下方部位设有下防水罩(33),下防水罩(33)的上部连接在转盘(32)底部,并向下延伸罩设在承载调整组件外侧;所述承载调整组件位于保护罩(35)上侧部分设有上防水罩(36),上防水罩(36)固定在保护罩(35)上,并从外侧将承载调整组件的上部罩设,使治具(346)暴露在外。

6.根据权利要求4所述的抛光平台,其特征在于:所述承载调整组件包括抛光电机(341)、抛光转座(342)、第一抛光气缸(343)、第二抛光气缸(344)及抛光支座(345),其中,所述抛光电机(341)竖直设置在转盘(32)的下方,且输出端朝上设置;所述抛光转座(342)水平设置在抛光电机(341)的输出轴上;所述第一抛光气缸(343)水平设置在抛光转座(342)上;所述第二抛光气缸(344)沿垂直于第一抛光气缸(343)输出端方向设置,并与第一抛光气缸(343)的输出端连接;所述抛光支座(345)水平设置在第二抛光气缸(344)的输出端上;所述治具(346)水平设置在抛光支座(345)上,治具(346)上夹装待抛光的产品。

7.根据权利要求1所述的抛光平台,其特征在于:所述液循环机构包括导液管(71)、过滤箱(72)、泵箱(73)及出液管(74),其中,上述导液管(71)连接在围罩(2)的外侧壁底部,并与抛光空间连通;所述过滤箱(72)设置在导液管(71)的下部,导液管(71)从抛光空间导出研磨液至过滤箱(72)内;所述泵箱(73)设置在过滤箱(72)下方,过滤箱(72)将过滤后的研磨液导入泵箱(73)内;所述出液管(74)连接在泵箱(73)上,并与泵箱(73)内空间连通,泵箱(73)泵出研磨液经出液管(74)外端连接的管路导入抛光空间内。

技术总结

本技术公开了一种抛光平台,包括水平设置的机台,还包括围罩、旋转机构、抛光支台及液循环机构,围罩为圆形框体结构,围罩设置在机台上,其底部与机台密封连接,形成顶部为开放面的抛光空间;旋转机构设置在机台下,且输出端穿过机台的支板朝上延伸,并在机台上方形成水平承载面;抛光支台包括至少两个,至少两个抛光支台间隔设置在水平承载面上,并经旋转机构驱动而同步旋转运动;抛光支台放置待抛光的产品;液循环机构设置在机台一侧,且穿过围罩与抛光空间连通,以便在抛光空间内循环导入及导出研磨液。本技术具备多工位同步抛光功能,有效提升抛光产能,实现研磨液自动循环供应,有效保证抛光质量,且具备防水功能,避免研磨液渗透。

技术研发人员:许立峰,张德,邬兴国

受保护的技术使用者:深圳市诺峰光电设备有限公司

技术研发日:20221205

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!