自动定厚设备的制作方法

本技术涉及板材加工设备,尤其涉及一种自动定厚设备。

背景技术:

1、在板材加工领域,定厚设备通常用于解决板材坯料厚薄不一、板面平整度较差、后续抛光成本较高等问题。定厚设备通常设有定厚电机,通过定厚电机驱动高速旋转的金刚石磨轮对板材表面进行铣刮加工,可以得到厚度一致的、表面平整的板材坯料。在加工过程中,由于板材坯料的原始厚度都不同,工人需要实时调整定厚磨轮的进给量,以保证最后加工厚度的统一,而由于现有定厚设备是通过位置表来显示定厚磨轮高度的,位置表只能看到总高,因此除最后一个定厚磨轮的设置为所需厚度外,前面每个定厚磨轮的进给量都不相同,需要工人根据板材坯料的实际厚度进行调节,在调节过程中需要考虑板材材质、加工速度、电机电流的变化等因素。

技术实现思路

1、本实用新型所要解决的技术问题在于,提供一种自动定厚设备,能够自动对板材进行测厚和定厚,使用方便;而且定厚精度高,误差小,还具有磨轮误差校准功能。

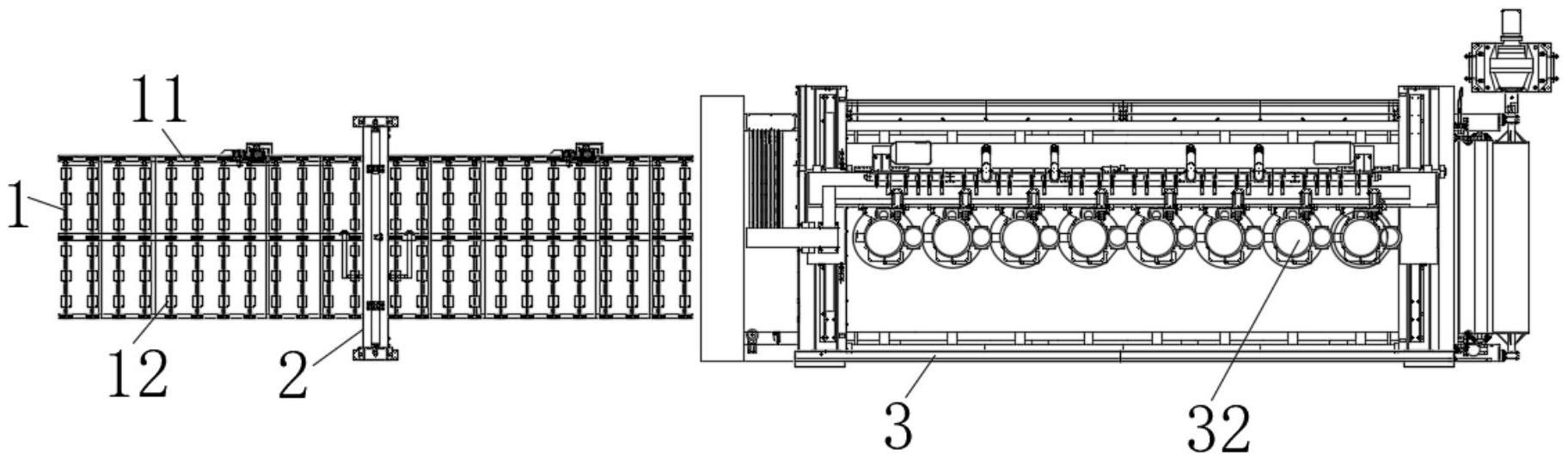

2、为了解决上述技术问题,本实用新型提供了一种自动定厚设备,包括运输装置、测厚装置和定厚装置,所述运输装置用于运输板材,所述测厚装置与所述运输装置连接。

3、所述测厚装置包括相互连接的测厚组件与测厚驱动组件,所述测厚组件位于所述运输装置的上方,当所述板材运输至所述测厚装置时,所述测厚驱动组件能够驱动所述测厚组件沿着竖直方向移动以对所述板材进行厚度检测。

4、所述定厚装置包括定厚升降组件和定厚组件,所述定厚升降组件能够驱动所述定厚组件沿着竖直方向进行移动,所述定厚组件包括磨轮,所述磨轮能够对所述板材表面进行加工。

5、作为上述方案的改进,所述测厚组件包括测厚安装架、测厚辊、用于采集厚度数据的测厚检测件和用于检测所述板材位置的限位感应件,所述测厚辊与所述测厚安装架转动连接,所述运输装置包括运输辊,所述测厚辊位于所述运输辊的上方,所述测厚检测件与所述测厚安装架连接,所述限位感应件设于所述测厚装置的入口和出口。

6、作为上述方案的改进,所述测厚驱动组件包括测厚升降驱动件,所述测厚升降驱动件竖直设置并固定于所述测厚安装架的上方,所述测厚升降驱动件的活动端与所述测厚安装架连接。

7、作为上述方案的改进,所述测厚装置还包括导向组件,所述导向组件设于所述测厚安装架的两端,所述导向组件包括导向滑轮以及相互啮合的导向齿轮和导向齿条,所述导向齿条与所述测厚安装架固定连接,所述导向滑轮设置于所述导向齿条的两侧并与所述导向齿条的侧壁相抵接。

8、作为上述方案的改进,所述定厚组件还包括固定架、定厚驱动件和连轴,所述定厚驱动件固定于所述固定架上,所述定厚驱动件与所述连轴同轴连接,所述连轴与所述固定架转动连接,所述连轴的末端与所述磨轮传动连接。

9、作为上述方案的改进,所述定厚升降组件包括升降导轨、定厚升降驱动件、升降丝杆、升降筒和升降检测件,所述升降导轨与所述固定架滑动连接,所述定厚升降驱动件固定于所述升降导轨中,所述升降丝杆与所述定厚升降驱动件传动连接,所述升降筒套设于所述升降丝杆外,所述升降筒内设有与所述升降丝杆外侧壁的螺纹相啮合的螺纹槽,所述升降筒与所述固定架固定连接,所述升降检测件与所述升降丝杆连接。

10、作为上述方案的改进,所述自动定厚设备还包括校准装置,所述定厚装置还包括定厚安装架和定厚传输带,所述校准装置放置于所述定厚传输带上,所述定厚组件设于所述定厚安装架上并位于所述校准装置上方,所述定厚升降组件能够驱动所述磨轮抵接在所述校准装置上。

11、作为上述方案的改进,所述校准装置包括上盖、下盖和设于所述上盖和所述下盖之间的检测机构,所述检测机构包括压板、固定于所述压板上的第一感应件以及固定于所述上盖上的触发检测件,所述压板设于所述上盖的中部,所述压板与所述上盖之间具有缝隙,所述触发检测件的位置与所述第一感应件的位置相对应并能与所述第一感应件相抵接。

12、作为上述方案的改进,所述压板与所述下盖之间设有间隙,所述压板的一端设有第一弹性件,另一端设有第二感应件,所述第一弹性件和所述第二感应件均设于所述压板与所述下盖之间。

13、作为上述方案的改进,所述校准装置还包括第二弹性件和防水件,所述防水件设于所述上盖与所述下盖之间,所述第二弹性件通过紧固件固定于所述上盖与所述下盖之间,所述第二弹性件圆周分布于所述上盖与所述下盖的边缘。

14、实施本实用新型,具有如下有益效果:

15、本实用新型自动定厚设备设有运输装置、测厚装置和定厚装置,板材能够放置于所述运输装置上进行运输,板材运输至所述测厚装置后,所述测厚装置设有测厚组件与测厚驱动组件,所述测厚驱动组件能够驱动所述测厚组件对板材进行厚度检测,完成厚度检测后,所述板材的厚度数据被记录起来,随后所述板材进入所述定厚装置,所述定厚装置包括定厚升降组件和定厚组件,所述定厚组件包括磨轮,根据记录的厚度数据,所述定厚升降组件能够驱动所述磨轮对所述板材进行加工,从而完成定厚过程。在此过程中,所述测厚装置能够自动对所述板材进行测厚,所述定厚装置能够根据所述测厚装置的结果自动对所述板材进行定厚,完成自动测厚和定厚,传统的定厚设备需要工人自己根据板材坯料的实际厚度进行调节并定厚,相对于传统的定厚设备,具有自动化程度高,使用方便的优点。

16、另外,所述定厚升降组件使用所述升降检测件与所述升降丝杆连接,利用所述升降检测件对所述磨轮的移动距离进行测量,能够实时获取所述升降丝杆的位移量,从而达到调节精度高、定厚误差小的效果。

17、而且本实用新型自动定厚设备还设有校准装置,所述校准装置的第一感应件能够对下压的定厚组件进行校准,实现误差校准的功能,能够进一步减小定厚误差。

技术特征:

1.一种自动定厚设备,其特征在于,包括运输装置、测厚装置和定厚装置,所述运输装置用于运输板材,所述测厚装置与所述运输装置连接;

2.根据权利要求1所述的自动定厚设备,其特征在于,所述测厚组件包括测厚安装架、测厚辊、用于采集厚度数据的测厚检测件和用于检测所述板材位置的限位感应件,所述测厚辊与所述测厚安装架转动连接,所述运输装置包括运输辊,所述测厚辊位于所述运输辊的上方,所述测厚检测件与所述测厚安装架连接,所述限位感应件设于所述测厚装置的入口和出口。

3.根据权利要求2所述的自动定厚设备,其特征在于,所述测厚驱动组件包括测厚升降驱动件,所述测厚升降驱动件竖直设置并固定于所述测厚安装架的上方,所述测厚升降驱动件的活动端与所述测厚安装架连接。

4.根据权利要求2所述的自动定厚设备,其特征在于,所述测厚装置还包括导向组件,所述导向组件设于所述测厚安装架的两端,所述导向组件包括导向滑轮以及相互啮合的导向齿轮和导向齿条,所述导向齿条与所述测厚安装架固定连接,所述导向滑轮设置于所述导向齿条的两侧并与所述导向齿条的侧壁相抵接。

5.根据权利要求1所述的自动定厚设备,其特征在于,所述定厚组件还包括固定架、定厚驱动件和连轴,所述定厚驱动件固定于所述固定架上,所述定厚驱动件与所述连轴同轴连接,所述连轴与所述固定架转动连接,所述连轴的末端与所述磨轮传动连接。

6.根据权利要求5所述的自动定厚设备,其特征在于,所述定厚升降组件包括升降导轨、定厚升降驱动件、升降丝杆、升降筒和升降检测件,所述升降导轨与所述固定架滑动连接,所述定厚升降驱动件固定于所述升降导轨中,所述升降丝杆与所述定厚升降驱动件传动连接,所述升降筒套设于所述升降丝杆外,所述升降筒内设有与所述升降丝杆外侧壁的螺纹相啮合的螺纹槽,所述升降筒与所述固定架固定连接,所述升降检测件与所述升降丝杆连接。

7.根据权利要求1-6任一项所述的自动定厚设备,其特征在于,所述自动定厚设备还包括校准装置,所述定厚装置还包括定厚安装架和定厚传输带,所述校准装置放置于所述定厚传输带上,所述定厚组件设于所述定厚安装架上并位于所述校准装置上方,所述定厚升降组件能够驱动所述磨轮抵接在所述校准装置上。

8.根据权利要求7所述的自动定厚设备,其特征在于,所述校准装置包括上盖、下盖和设于所述上盖和所述下盖之间的检测机构,所述检测机构包括压板、固定于所述压板上的第一感应件以及固定于所述上盖上的触发检测件,所述压板设于所述上盖的中部,所述压板与所述上盖之间具有缝隙,所述触发检测件的位置与所述第一感应件的位置相对应并能与所述第一感应件相抵接。

9.根据权利要求8所述的自动定厚设备,其特征在于,所述压板与所述下盖之间设有间隙,所述压板的一端设有第一弹性件,另一端设有第二感应件,所述第一弹性件和所述第二感应件均设于所述压板与所述下盖之间。

10.根据权利要求8所述的自动定厚设备,其特征在于,所述校准装置还包括第二弹性件和防水件,所述防水件设于所述上盖与所述下盖之间,所述第二弹性件通过紧固件固定于所述上盖与所述下盖之间,所述第二弹性件圆周分布于所述上盖与所述下盖的边缘。

技术总结

本技术公开了一种自动定厚设备,包括运输装置、测厚装置和定厚装置,所述运输装置用于运输板材,所述测厚装置包括相互连接的测厚组件与测厚驱动组件,所述定厚装置包括定厚升降组件和定厚组件,所述定厚组件包括磨轮,所述磨轮能够对所述板材表面进行加工,所述测厚组件包括测厚安装架、测厚辊、用于采集厚度数据的测厚检测件和用于检测所述板材位置的限位感应件,所述定厚组件还包括固定架、定厚驱动件和连轴。采用本技术,能够自动对板材进行测厚和定厚,使用方便,而且定厚精度高,误差小,还具有磨轮误差校准功能。

技术研发人员:朱冰,区成杰

受保护的技术使用者:科达制造股份有限公司

技术研发日:20221202

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!