具有自动补偿功能的伺服抛光装置的制作方法

本技术涉及抛光设备的,尤其是涉及一种具有自动补偿功能的伺服抛光装置。

背景技术:

1、抛光机是用于对工件表面进行打磨、抛光作业的设备,抛光机通常包括机架以及设置在机架上的抛光轮,作业时,电机驱动抛光轮转动从而对工件表面进行打磨、抛光处理。

2、针对上述中的相关技术,发明人认为存在有以下技术缺陷:常用的抛光机的抛光轮通常是固定设置在机架上的,即抛光轮的位置相对工件而言是不能改变的,而抛光轮在使用过程中是会发生磨损的,当抛光轮磨损后,抛光轮对工件的抛光效果会变差。目前解决该问题的操作一般是更换新的抛光轮或者人工调整抛光轮的补偿量。此种解决方式导致设备成本或者人工成本增加,且人工调整也存在调整精度不高,不利于保证抛光效果的稳定性的问题。对此,有待进一步的改进。

技术实现思路

1、为了一定程度上改善上述存在的人工调整抛光轮的补偿量存在调整精度不高、不能保证抛光效果稳定性的问题,本技术提供一种具有自动补偿功能的伺服抛光装置。

2、本技术提供的一种具有自动补偿功能的伺服抛光装置采用如下的技术方案:

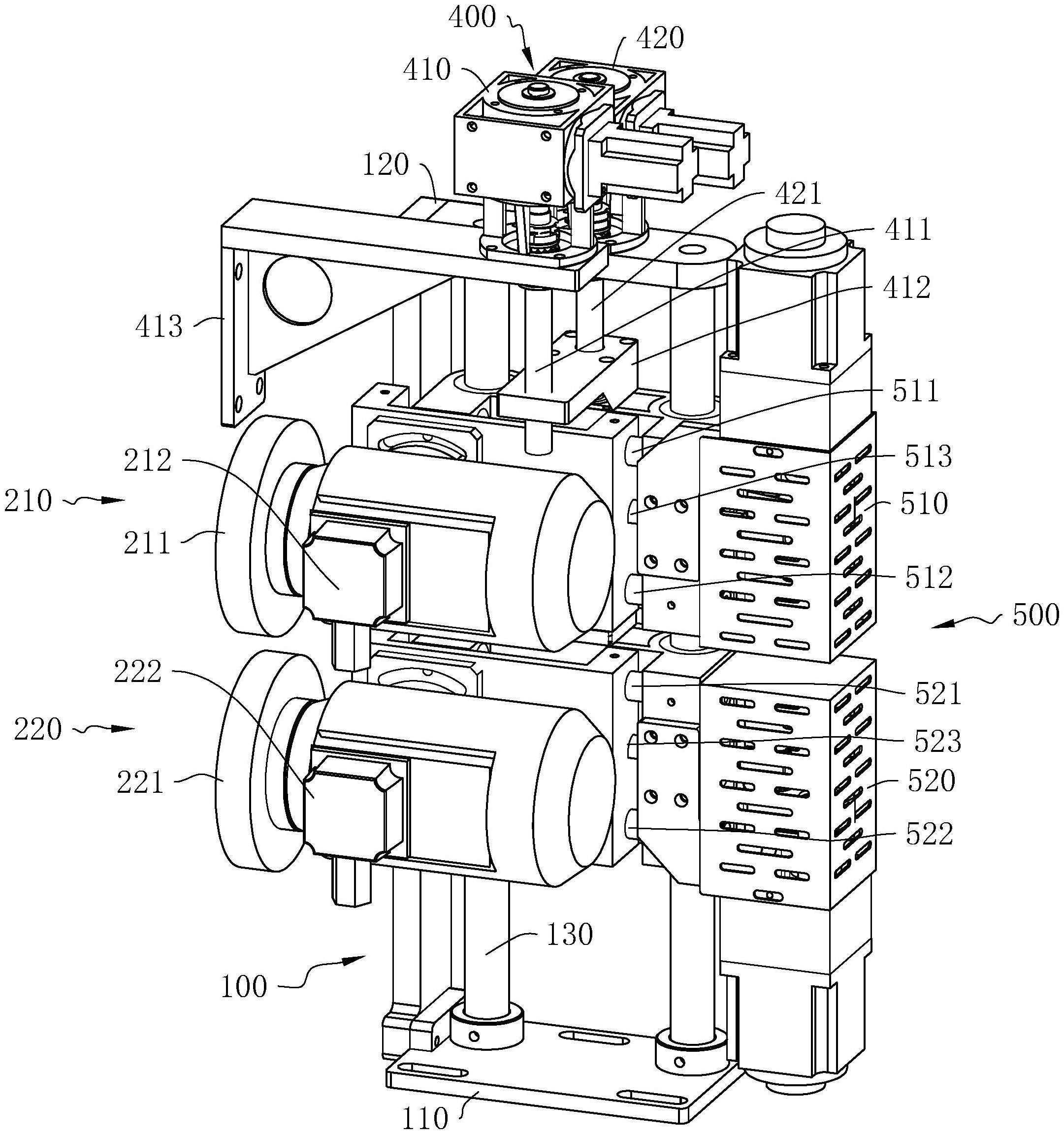

3、具有自动补偿功能的伺服抛光装置,包括机架、滑移安装组件、上抛光组件以及下抛光组件,所述上抛光组件与所述下抛光组件均分别通过所述滑移安装组件设置于所述机架上,所述机架上设置有用于驱动所述上抛光组件与所述下抛光组件在竖直方向上移动的竖向驱动件以及用于驱动所述上抛光组件与所述下抛光组件在水平方向上移动的水平驱动件,所述竖向驱动件以及所述水平驱动件均与plc系统电连接,所述plc系统根据工件的抛光情况通过所述水平驱动件驱动所述上抛光组件与所述下抛光组件进行水平的往复运动,所述plc系统根据所述上抛光组件与所述下抛光组件的磨损情况通过所述竖向驱动件对所述上抛光组件以及所述下抛光组件所在的高度进行调节。

4、使用时,通过水平驱动件使上抛光组件与下抛光组件在水平方向上往复运动以对工件的表面进行抛光,有利于使上抛光组件与下抛光组件中的抛光轮均匀磨损,通过竖向驱动件使上抛光组件与下抛光组件在竖直方向上运动以根据各自的抛光轮的磨损情况调整各自的高度以对磨损量进行补偿,整体结构紧凑合理,工作可靠性高。总而言之,通过plc系统基于抛光组件中抛光轮的磨损情况对磨损量进行均匀持续的补偿,调整精度高,抛光效果良好且稳定,保证了抛光质量,并且不需要频繁更换抛光轮,提高了抛光轮的利用率,降低了企业的生产成本,另外,整个过程通过plc系统自动控制,也有利于降低企业的用工成本。

5、可选的,所述滑移安装组件包括竖向滑移设置在所述机架上安装座以及水平滑移设置在所述安装座上的滑移座,所述滑移安装组件设置有两组,一组用于设置所述上抛光组件,一组用于设置所述下抛光组件,所述上抛光组件与所述下抛光组件分别固定在对应的所述滑移座上。

6、采用上述技术方案,在机架、安装座以及滑移座的配合作用下,实现上抛光组件与下抛光组件在竖直方向上与水平方向上的组合运动,整体结构简洁紧凑,工作可靠性高。

7、可选的,所述竖向驱动件包括第一伺服电机、第一丝杆、第一连接块、第二伺服电机、第二丝杆以及第二连接块,所述第一伺服电机、所述第二伺服电机均与plc系统电连接,所述第一伺服电机安装在与外部横梁结构固定连接的拉板上,所述第一伺服电机的输出轴竖直向下设置,所述第一丝杆同轴设置于所述第一伺服电机的输出轴上,所述第一连接块固定在对应于所述上抛光组件的所述安装座的顶部,所述第一丝杆远离所述第一伺服电机的一端与所述第一连接块螺纹连接;所述第二伺服电机安装在所述机架的顶部,所述第二伺服电机的输出轴竖直向下设置,所述第二丝杆同轴设置于所述第二伺服电机的输出轴上,所述第二连接块固定在对应于所述下抛光组件的所述安装座的顶部,所述第二丝杆远离所述第二伺服电机的一端由上向下依次穿过所述第一连接块、对应于所述上抛光组件的所述安装座螺纹连接于所述第二连接块上。

8、使用时,plc系统分别控制第一伺服电机、第二伺服电机工作,当第一伺服电机工作时,第一伺服电机的输出轴转动,带动第一丝杆转动,由于第一丝杆与第一连接块螺纹连接,从而通过第一丝杆驱动第一连接块带动对应于上抛光组件的安装座在机架上沿竖直方向运动,当第二伺服电机工作时,第二伺服电机的输出轴转动,带动第二丝杆转动,由于第二丝杆与第二连接块螺纹连接,从而通过第二丝杆驱动第二连接块带动对应于下抛光组件的安装座在机架上沿竖直方向运动;总而言之,采用上述技术方案,通过plc系统分别控制第一伺服电机与第二伺服电机工作以对上抛光组件与下抛光组件中的抛光轮的磨损量进行持续均匀的补偿,调整精度高,抛光效果良好且稳定,大大地提高了抛光质量。

9、可选的,所述机架包括底座、l型杆以及导柱,所述l型杆垂直固定在所述底座顶部,所述l型杆与所述底座构成一侧放的u字型框架,所述导柱设置有两根,两根所述导柱竖向平行设置于所述底座与所述l型杆之间,所述上抛光组件与所述下抛光组件均分别通过滑移安装组件滑移设置在两根所述导柱上。

10、可选的,所述安装座的横截面呈凹字型,所述安装座上开设有供两所述导柱穿过的第一导孔,两所述导柱穿设在所述安装座的所述第一导孔中,所述滑移座的横截面也呈凹字型,所述滑移座的开口与所述安装座的开口相互交叉咬合,所述滑移座水平滑移设置在所述安装座上。

11、可选的,所述安装座上竖向相对的两侧均开设有第二导孔,所述第二导孔中水平穿设有支撑杆,所述滑移座上竖向相对的两侧均开设有与所述第二导孔相对应的第三导孔,所述支撑杆依次穿过所述第二导孔与所述第三导孔,所述支撑杆于所述第二导孔中与所述安装座为固定连接、于所述第三导孔中与所述滑移座为滑动连接。

12、可选的,所述水平驱动件包括第三伺服电机、第三丝杆、第四伺服电机以及第四丝杆,所述第三伺服电机、所述第四伺服电机均与plc系统电连接,所述第三伺服电机固定在所述上抛光组件对应的所述安装座上,所述第三伺服电机的输出轴水平设置,所述第三丝杆同轴设置于所述第三伺服电机的输出轴上,所述第三丝杆远离第三伺服电机的一端与所述上抛光组件对应的所述滑移座螺纹连接;所述第四伺服电机固定在所述下抛光组件对应的所述安装座上,所述第四伺服电机的输出轴水平设置,所述第四丝杆同轴设置于所述第四伺服电机的输出轴上,所述第四丝杆远离第四伺服电机的一端与所述下抛光组件对应的滑移座螺纹连接。

13、可选的,所述支撑杆设置有至少两根,至少两根所述支撑杆水平且相互平行设置。

14、可选的,所述第一丝杆、所述第二丝杆分别通过联轴器同轴设置于所述第一伺服电机的输出轴、所述第二伺服电机的输出轴上。

15、可选的,所述上抛光组件包括上抛光电机与上抛光轮,所述下抛光组件包括下抛光电机与下抛光轮,所述上抛光电机固定在对应的所述滑移座的一侧,所述上抛光轮设置在所述上抛光电机的输出端,所述下抛光电机固定在另一所述滑移座的一侧,所述下抛光轮设置在所述下抛光电机的输出端,且所述下抛光电机、所述下抛光轮与所述上抛光电机、所述上抛光轮均位于所述机架的同一侧,所述上抛光轮与所述下抛光轮之间保持预定距离形成用放置工件的加工间隙。

16、由上可知,本技术具有的有益技术效果包括:使用时,通过水平驱动件使上抛光组件与下抛光组件在水平方向上往复运动以对工件的表面进行抛光,通过竖向驱动件使上抛光组件与下抛光组件在竖直方向上运动以根据各自的抛光轮的磨损情况调整各自的高度以对磨损量进行补偿,整体结构紧凑合理,工作可靠性高。总而言之,通过plc系统基于抛光组件中抛光轮的磨损情况对磨损量进行均匀持续的补偿,调整精度高,抛光效果良好且稳定,保证了抛光质量,并且不需要频繁更换抛光轮,提高了抛光轮的利用率,降低了企业的生产成本,另外,整个过程通过plc系统自动控制,也有利于降低企业的用工成本。

17、本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术了解。本技术的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!