TBM刀座淬火快速精准定位装置的制作方法

本技术属于tbm刀座加工,具体涉及一种tbm刀座淬火快速精准定位装置。

背景技术:

1、焊接式tbm刀座由于结构设计原因,为方便装配,内、外刀座焊接时两侧预留2mm装配间隙,且焊接后不在进行精加工,每件刀座焊接后存在不同程度组装间隙偏差。刀座淬火时感应器与内刀座之间距离理论要求在5±0.5mm,间距增大或者减小都会影响刀座淬硬层深度及硬化层形状。

2、中国专利211771429u公开了一种履带节中频淬火定位装置包括定位件和传送轨链定位板,两个所述定位件支撑履带节两侧的履带节槽,并固定于所述传送轨链定位板上。该技术方案为中频淬火定位装置,通过传送轨链定位板固定定位件从而将履带节很好的固定,保证了工件淬火加工过程中,工件进行均匀感应加热淬火,且定位件制作、装卡、拆卸方便,在使用过程中定位准确,如有损坏方便更换。但是其无法应用于刀座的夹紧定位,针对本申请的tbm刀座的夹紧定位需要新的结构。同时,针对所要达到的效果和目的,需要具体的细节结构的设计,这均是目前现有技术中所不存在的。

3、随着感应淬火技术的发展,对淬火的质量要求也越来越高,人工操作调整感应器与内刀座之间的距离严重的影响了刀座淬火质量管控,为保证感应器与内刀座间距一致性,保证产品质量稳定性。为此,提出并设计了一种tbm刀座淬火快速精准定位装置。

技术实现思路

1、本实用新型目的是针对上述存在的问题和不足,提供一种tbm刀座淬火快速精准定位装置,能够解决目前感应器与内刀座之间间隙不一致问题,实现快速精准定位,保证刀座淬硬层深度及硬化层形状分布一致性。

2、为实现上述目的,所采取的技术方案是:

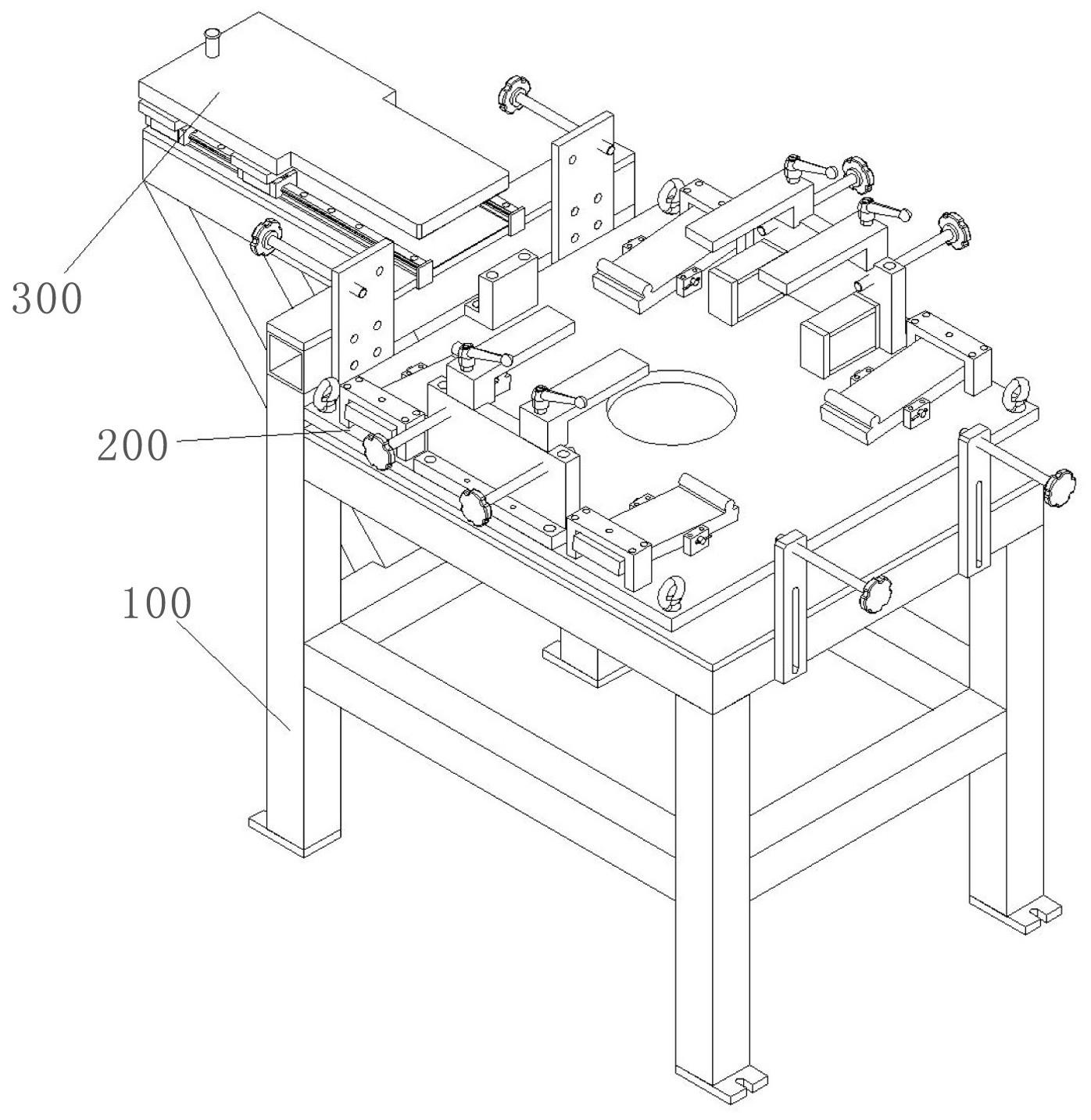

3、一种tbm刀座淬火快速精准定位装置,包括底座、装夹组件和定位组件;装夹组件放置在所述底座上部,在所述装夹组件和所述底座之间设置有对位单元;定位组件设置在所述底座的其中一端;

4、所述装夹组件包括:

5、底板,其支撑于底座上;

6、相对设置在所述底板前后两端的前立板和后立板,在所述前立板和后立板二者中,至少一者上设置有第一调节螺栓;

7、侧立板,所述侧立板设置在所述底板上,所述定位组件和所述侧立板相对设置在所述底板的左右两端,所述侧立板上设置有第二调节螺栓;

8、压板,在所述前立板和后立板的顶部均设置有压板,所述压板通过紧定螺栓与对应的前立板或后立板固定;以及

9、调平板,多组所述调平板布置于所述底板上,所述底板上固定设置有支撑板,所述调平板的中部与对应的支撑板枢接,所述调平板的内端部抵撑在底板上,与所述调平板的外端部对应的底板上设置有校平架,所述校平架跨设在所述调平板上,在所述校平架上设置有校平螺栓;

10、所述定位组件包括:

11、调整板,其与所述侧立板相对设置,所述调整板固定在底座上,在所述调整板上设置有第三调节螺栓;以及

12、工装定位板,其与所述调整板布置于底座的同一侧,在所述工装定位板与底座之间设置有横移机构,所述工装定位板能够通过横移机构相对于所述侧立板往复移动。

13、根据本实用新型tbm刀座淬火快速精准定位装置,优选地,所述对位单元包括设置在底座上的至少两顶尖和设置在底板下部的定位锥孔,所述顶尖与所述定位锥孔一一对应插接。

14、根据本实用新型tbm刀座淬火快速精准定位装置,优选地,所述调平板为呈矩阵布置的四块,各所述调平板均对应设置有支撑板、校平架和校平螺栓。

15、根据本实用新型tbm刀座淬火快速精准定位装置,优选地,所述第一调节螺栓、第二调节螺栓、第三调节螺栓、紧定螺栓、校平螺栓的端部均设置有旋柄或梅花型旋钮。

16、根据本实用新型tbm刀座淬火快速精准定位装置,优选地,所述底板的各端角处均设置有第一吊环。

17、根据本实用新型tbm刀座淬火快速精准定位装置,优选地,所述横移机构包括平行设置的两导轨、布设在导轨上的多组滑移块和设置在各组滑移块之间的垫块,所述工装定位板设置在所述垫块上。

18、根据本实用新型tbm刀座淬火快速精准定位装置,优选地,所述工装定位板上设置有把手和第二吊环,在所述工装定位板和垫块之间设置有销轴。

19、根据本实用新型tbm刀座淬火快速精准定位装置,优选地,所述底座包括架体、设置在架体顶部的顶撑板和侧安装台,所述侧安装台布置于所述横移机构的下侧。

20、根据本实用新型tbm刀座淬火快速精准定位装置,优选地,还包括间距定位块,所述间距定位块贴合设置在前立板或后立板的内侧。

21、根据本实用新型tbm刀座淬火快速精准定位装置,优选地,所述调平板的内端上侧设置有支撑凸棱。

22、采用上述技术方案,所取得的有益效果是:

23、本申请通过调平板的布置,能够对tbm刀箱进行有效的支撑,实现多个部位的线接触,从而避免接触面积过大、接触面上的平整度差等原因造成夹持效果不稳定、夹持侧偏等问题的发生;本申请的单个调平板均能够进行适应性的支撑高度调整,灵活性高,且便于进行操作。本申请通过前后立板、侧立板、调整板的布置,可以在周向方向上对tbm刀箱进行侧向支撑,使得各个侧向的位置相对于装夹组件的底板固定,以便于后续进行淬火作业。

24、本申请的定位组件可以在装夹初期完成对tbm刀箱的定位,以便于装夹组件上的各个部件对tbm刀箱进行定位装夹,本申请的工装定位板可以在水平方向上进行定向移动,从而提高了装配的效率,操作便捷,使得整个装夹作业更为精确和高效。

25、本申请的装夹组件通过下部的顶尖放置于底座总成之上,平吊tbm刀箱置于装夹机构总成之上,移动定位组件,调整定位工装定位板的端部、侧面紧贴内刀座,装夹组件将tbm刀座装夹固定后,进而实现快速精准定位,刀座连同装夹组件一同平吊至淬火机床。由此能够实现tbm刀座淬火快速精准定位,其结果为,能够保证刀座淬硬层深度及硬化层形状分布一致性。解决了因感应器与刀座之间距离不一致或效率低带来的刀座淬硬层深度不一致问题和生产效率低的问题,本申请在保证产品质量的前提下大幅提升生产效率。

技术特征:

1.一种tbm刀座淬火快速精准定位装置,其特征在于,包括底座、装夹组件和定位组件;装夹组件放置在所述底座上部,在所述装夹组件和所述底座之间设置有对位单元;定位组件设置在所述底座的其中一端;

2.根据权利要求1所述的tbm刀座淬火快速精准定位装置,其特征在于,所述对位单元包括设置在底座上的至少两顶尖和设置在底板下部的定位锥孔,所述顶尖与所述定位锥孔一一对应插接。

3.根据权利要求1所述的tbm刀座淬火快速精准定位装置,其特征在于,所述调平板为呈矩阵布置的四块,各所述调平板均对应设置有支撑板、校平架和校平螺栓。

4.根据权利要求1所述的tbm刀座淬火快速精准定位装置,其特征在于,所述第一调节螺栓、第二调节螺栓、第三调节螺栓、紧定螺栓、校平螺栓的端部均设置有旋柄或梅花型旋钮。

5.根据权利要求1所述的tbm刀座淬火快速精准定位装置,其特征在于,所述底板的各端角处均设置有第一吊环。

6.根据权利要求1所述的tbm刀座淬火快速精准定位装置,其特征在于,所述横移机构包括平行设置的两导轨、布设在导轨上的多组滑移块和设置在各组滑移块之间的垫块,所述工装定位板设置在所述垫块上。

7.根据权利要求6所述的tbm刀座淬火快速精准定位装置,其特征在于,所述工装定位板上设置有把手和第二吊环,在所述工装定位板和垫块之间设置有销轴。

8.根据权利要求6或7所述的tbm刀座淬火快速精准定位装置,其特征在于,所述底座包括架体、设置在架体顶部的顶撑板和侧安装台,所述侧安装台布置于所述横移机构的下侧。

9.根据权利要求1所述的tbm刀座淬火快速精准定位装置,其特征在于,还包括间距定位块,所述间距定位块贴合设置在前立板或后立板的内侧。

10.根据权利要求1所述的tbm刀座淬火快速精准定位装置,其特征在于,所述调平板的内端上侧设置有支撑凸棱。

技术总结

本技术属于TBM刀座加工技术领域。具体公开了一种TBM刀座淬火快速精准定位装置,包括底座、装夹组件和定位组件;装夹组件放置在底座上部,在装夹组件和底座之间设置有对位单元;装夹组件包括底板、相对设置在底板前后两端的前立板和后立板、侧立板、压板和调平板;定位组件包括调整板和工装定位板,调整板与侧立板相对设置,调整板固定在底座上,在调整板上设置有第三调节螺栓;工装定位板与调整板布置于底座的同一侧,在工装定位板与底座之间设置有横移机构,工装定位板能够通过横移机构相对于侧立板往复移动。本申请能够解决目前感应器与内刀座之间间隙不一致问题,实现快速精准定位,保证刀座淬硬层深度及硬化层形状分布一致性。

技术研发人员:秦利锋,武胜圈,胡瑞,商秋月,尤培龙,王旭,董方勇

受保护的技术使用者:中铁工程装备集团盾构制造有限公司

技术研发日:20221220

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!