一种低压铸造装置的制作方法

本技术涉及铸造,具体涉及一种低压铸造装置。

背景技术:

1、低压铸造技术从20世纪50年代开始出现在国内,已经经历数十年的技术发展,得益于汽车工业的发展和大力新技术的采用,近几年低压铸造技术在我国得到快速发展,大量低压铸造设备投入工厂。现有技术中低压铸造技术包括基于气体加压的铸造技术和基于电磁泵输送导电金属液的铸造技术。受到成本因素的影响,现有技术中以采用气体加压的铸造技术居多。气体加压式的低压铸造技术为熔融的金属液在较低气体压力作用下由下而上充型,然后在压力下凝固以获得铸件。气体加压式的低压铸造设备中包括了坩埚、升液管,升液管安装在坩埚上,升液管的一端伸入在坩埚底部、另一端位于坩埚外部。当在密封坩埚的金属页面上施加干燥气体,气体压力铸件上升,就会趋势坩埚内熔融的金属液沿着位于金属液中的耐高温的升液管上升并流入坩埚上方的模具型腔中,待金属液从铸型上部至浇口完全凝固时便停止加压;待升液管内的金属液流回坩埚后脱模取件。

2、例如公开号为cn215315639u的中国专利公开了一种低压铸造系统,其包括工作台、上模、下模、坩埚和升液管;上模和下模均位于工作台上;上模和下模之间形成容纳待铸造产品的产品型腔;坩埚位于工作台下方,升液管位于坩埚内;所述坩埚用于盛装待低压铸造的金属溶液;升液管一端与产品型腔连通,升液管另一端与坩埚中的金属溶液连通;坩埚的侧壁上开有压缩空气的进口;上模对应产品型腔在充型过程中金属溶液最后到达位置安装有传感器;传感器与外接的低压铸造系统的加压控制系统电信号连接。该低压铸造系统的增压信号反馈及时、可实现及时增压。同时,该低压铸造系统可降低劳动强度、让操作人员易于上手学习操作,提高低压铸造的产品成品率。

3、但是,上述采用气体加压式的低压铸造技术,将熔融的金属液在较低气体压力作用下由下而上充型,然后在压力下凝固以获得铸件主要存在以下几个缺陷:

4、(1)无法控制不同升液管的升液顺序进行顺序充液,只适用于结构简单的铸件的铸造,难以满足大型铸造产品铝液内部流动充型顺序进行有效控制;

5、(2)无法对冒口进行补缩,铸件容易出现收缩缺陷;

6、(3)冒口需要人工额外进行切除,增大工作量;

7、(4)浇口位置容易残留铝液,导致浇口位置与铸件难以分离。

技术实现思路

1、针对现有技术的不足,本实用新型提出了一种低压铸造装置,采用自上而下的进液方式,充分利用铝液自身的重力进行充型,并可以通过可控的伸缩驱动装置控制液封镶件的顺序开启或者关闭,可对铸造产品铝液内部流动充型顺序进行有效控制,满足大型铸件的铸造要求。

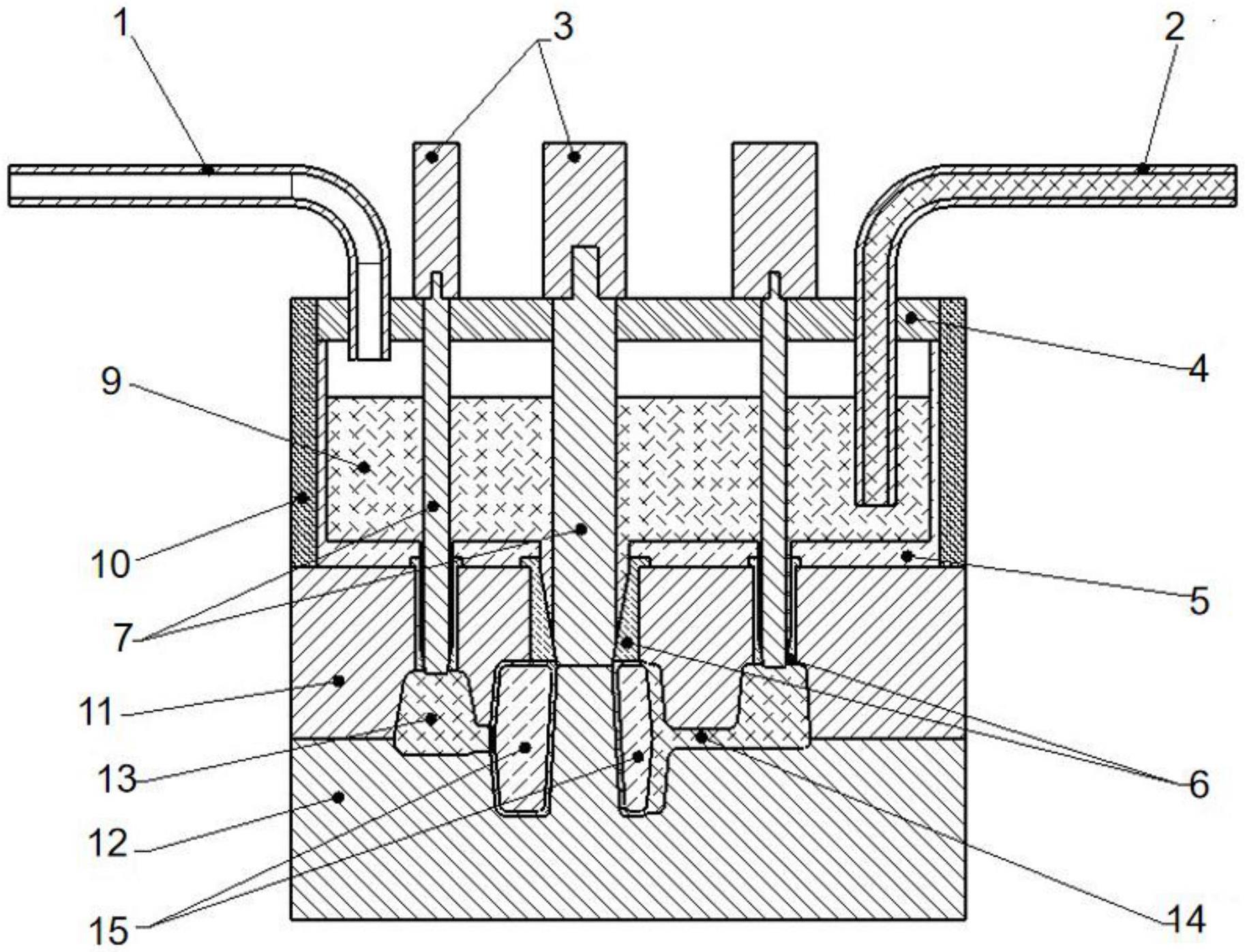

2、本实用新型提供了一种低压铸造装置,包括:模具下型,所述模具下型的上方对应设置有模具上型,模具下型与模具上型之间放置有砂型,所述模具上型的顶部安装有保温载液箱,所述保温载液箱与模具上型之间通过多个耐磨隔热镶件连通,所述保温载液箱的顶部安装有保温密封盖板,所述保温密封盖板上设置有与保温载液箱连通的进气管道和加液管道,多个伸缩驱动装置均竖直向下安装在保温密封盖板上,每个伸缩驱动装置底部均对应安装有液封镶件,液封镶件的顶部与每个伸缩驱动装置连接,液封镶件的底部贯穿保温载液箱后可延伸至对应的耐磨隔热镶件内。

3、在上述技术方案中,本低压铸造系统按照如下方法运行:

4、(1)打开模具上型与模具下型,在模具上型与模具下型构成的模腔内放置砂型,然后关闭模具上型与模具下型;

5、(2)进气管道向保温载液箱填充惰性气体,使保温载液箱内部压力达到传感器设定目标压力值;

6、(3)铸造机台控制电路系统发出系统控制指令,伸缩驱动装置接受系统指令按顺序驱动液封镶件向上移动;

7、(4)耐磨隔热镶件进浇口处打开,铝液在保温载液箱内部压力作用下注入模具上型和模具下型构成的模腔内部,同时,进气管道持续补充惰性气体使保温载液箱内部保持恒定压力状态;

8、(5)模腔充满后,铸件在凝固过程中,进气管道仍然持续向保温载液箱提供压力使模腔内的铝液到达保压状态;

9、(6)当补缩冒口处于熔融状态下接近凝固时,铸造机台控制电路系统发出系统控制指令,伸缩驱动装置接受系统指令驱动液封镶件向下移动,耐磨隔热镶件进浇口处关闭;

10、(7)打开模具上型与模具下型,取出凝固后的铸件;

11、(8)保温载液箱内铝液少于传感器设定数值下限,加液管道向保温载液箱添加铝液,以达到保温载液箱内部传感器设定上限;

12、(9)重复步骤1至8。

13、优选的,每个液封镶件的中心均安装有加热棒。

14、优选的,所述保温载液箱的外侧包裹有保温隔热板。

15、优选的,耐磨隔热镶件的底部与模具上型的模腔对接处设置有补缩冒口。

16、优选的,所述伸缩驱动装置为气缸或者液压缸,液封镶件的顶部固定在气缸或者液压缸的伸缩轴上。

17、优选的,所述进气管道的出气口始终位于保温载液箱内铝液液面的上方。

18、本低压铸造装置的有益效果为:

19、(1)本低压铸造装置可以通过对伸缩驱动装置的控制,可以使得不同的液封镶件开闭顺序按照系统设定进行,进而可以对铸造产品铝液内部流动充型顺序进行有效控制,尤其适用于结构复杂的大型铸造产品,可以显著提高大型铸造产品的成型质量。

20、(2)本低压铸造装置采用自上而下的进液方式,充分利用铝液自身的重力进行充型,并使用液封镶件可直接填充模具型腔,结束后可封闭进浇位置,减少重力/低压铸造中流道的使用,使铸件毛坯重量大大减少。

21、(3)本低压铸造装置直接对冒口进行补缩,使冒口补缩能力提高,减少铸件出现收缩缺陷,同时减少铸件毛坯流道和冒口切除的工作量。

22、(4)本低压铸造装置进液完成后通过液封镶件封闭进浇口,有利于进浇口与产品的分离,便于实现生产过程自动化,缩短铸件产品成形周期。

23、(5)本新型低压铸系统易于控制系统的温度和压力恒定,保证多腔成型的一致性,提高了铸件的外形精度。

技术特征:

1.一种低压铸造装置,其特征在于包括:模具下型,所述模具下型的上方对应设置有模具上型,模具下型与模具上型之间放置有砂型,所述模具上型的顶部安装有保温载液箱,所述保温载液箱与模具上型之间通过多个耐磨隔热镶件连通,所述保温载液箱的顶部安装有保温密封盖板,所述保温密封盖板上设置有与保温载液箱连通的进气管道和加液管道,多个伸缩驱动装置均竖直向下安装在保温密封盖板上,每个伸缩驱动装置底部均对应安装有液封镶件,液封镶件的顶部与每个伸缩驱动装置连接,液封镶件的底部贯穿保温载液箱后可延伸至对应的耐磨隔热镶件内。

2.如权利要求1所述的低压铸造装置,其特征在于:每个液封镶件的中心均安装有加热棒。

3.如权利要求1所述的低压铸造装置,其特征在于:所述保温载液箱的外侧包裹有保温隔热板。

4.如权利要求1所述的低压铸造装置,其特征在于:耐磨隔热镶件的底部与模具上型的模腔对接处设置有补缩冒口。

5.如权利要求1所述的低压铸造装置,其特征在于:所述伸缩驱动装置为气缸或者液压缸,液封镶件的顶部固定在气缸或者液压缸的伸缩轴上。

6.如权利要求1所述的低压铸造装置,其特征在于:所述进气管道的出气口始终位于保温载液箱内铝液液面的上方。

技术总结

本技术提供了一种低压铸造装置,包括模具下型和模具上型,模具上型的顶部安装有保温载液箱,保温载液箱与模具上型之间通过多个耐磨隔热镶件连通,保温载液箱的顶部安装有保温密封盖板,保温密封盖板上设置有进气管道和加液管道,多个伸缩驱动装置均竖直向下安装在保温密封盖板上,每个伸缩驱动装置底部均对应安装有液封镶件,液封镶件的底部贯穿保温载液箱后可延伸至对应的耐磨隔热镶件内。本低压铸造装置采用自上而下的进液方式,充分利用铝液自身的重力进行充型,并可以通过可控的伸缩驱动装置控制液封镶件的顺序开启或者关闭,可对铸造产品铝液内部流动充型顺序进行有效控制,满足大型铸件的铸造要求。

技术研发人员:卢展荣

受保护的技术使用者:广东鸿兴精密科技股份有限公司

技术研发日:20221222

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!