一种镁锭打磨装置的制作方法

本技术属于镁合金加工,具体涉及一种镁锭打磨装置。

背景技术:

1、镁合金锭在浇铸过程中与浇铸模具接触的表面会吸附一定数量的脱模剂,同时在浇铸过程中使用的保护气体也会和金属镁发生反应,在上表面形成一层非金属膜。镁合金锭表面的这些杂质不仅影响着镁合金锭的美观,更重要的是在镁合金锭重熔的过程中污染镁合金熔体,因此镁合金锭的表面必须进行处理。

2、公司现在使用的镁锭六面打磨机实现了镁锭的六面自动打磨,在镁锭打磨的过程中,为了保证镁锭的顺利打磨,将打磨电机和打磨轴安装在了铰接板上,铰接板与机架铰接,在机架与铰接板之间设置有弹簧,从而使得打磨电机和打磨轴可以随着镁锭外表面的变化进行微量的适应性自动调整,但是由于镁锭外表面的变化是在一个方向上的,而由于打磨电机和打磨轴安装的铰接板与机架是铰接在一起的,其在适应性自动调整时,会形成两个方向的分力,因此导致了铰接板在两个分力方向的振动,而且其中一个方向的分力并不能被弹簧所缓冲,最终导致了整个装置的振动大、噪声大,严重危害工作人员的听力健康。

技术实现思路

1、本实用新型针对上述问题提供了一种镁锭打磨装置。

2、为达到上述目的本实用新型采用了以下技术方案:

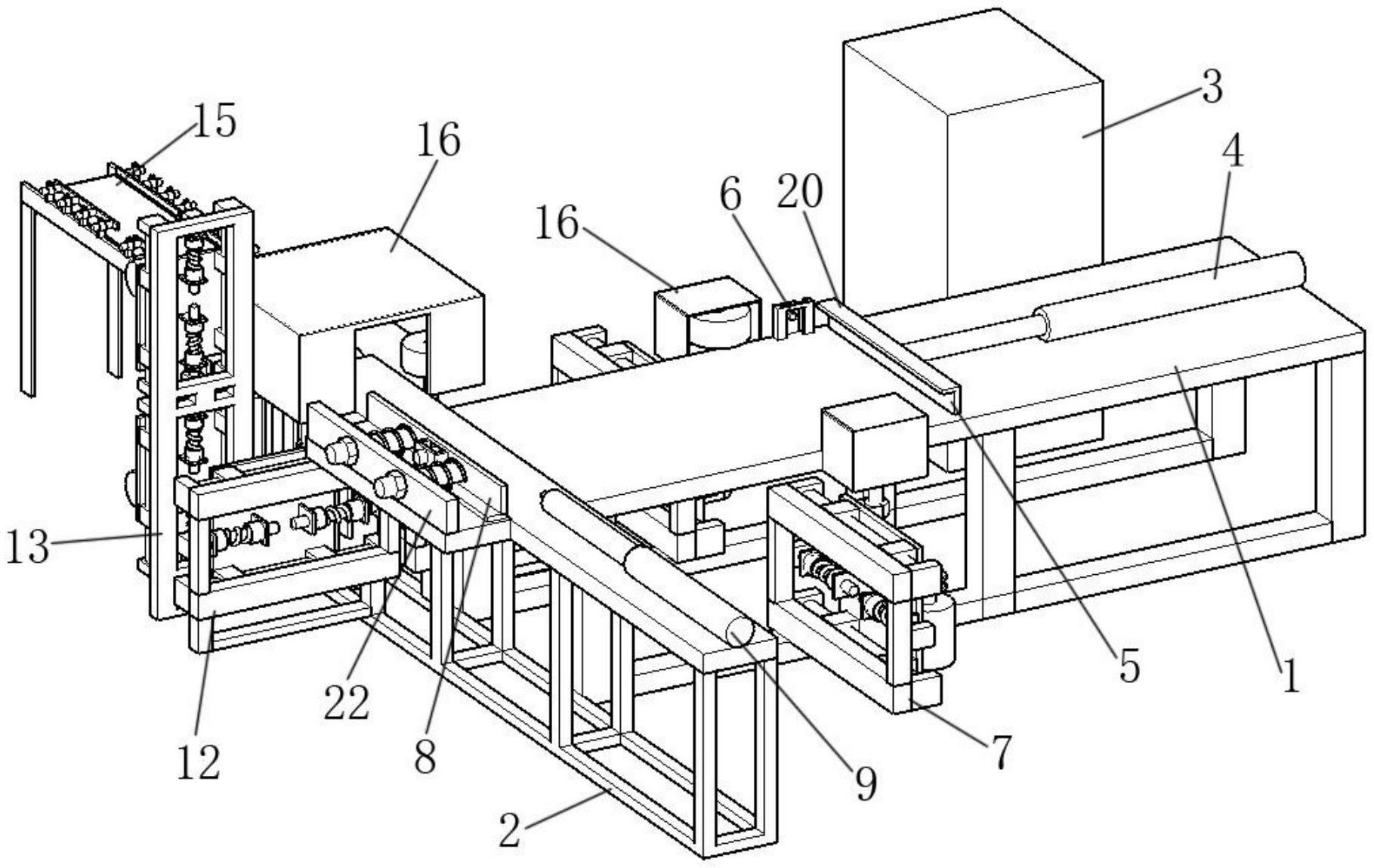

3、一种镁锭打磨装置,包括横向机架、纵向机架和控制柜,在所述横向机架上表面的右侧设置有横推油缸,在所述横推油缸的活动端设置有推板,在所述横向机架的前侧或后侧设置有一号接近传感器,且所述一号接近传感器位于横推油缸的左侧,在所述横向机架左部的前后侧对称设置有端面打磨组件,用于对镁锭的前端面和后端面进行打磨,所述纵向机架紧邻横向机架的左端设置,且在所述纵向机架左侧正对横向机架的位置设置有止推板,在所述纵向机架上表面的前部设置有纵推油缸,在所述纵推油缸的活动端设置有推头,所述止推板位于纵推油缸的后侧,在所述止推板上安装有二号接近传感器,在所述纵向机架后部的左右两侧对称设置有侧面打磨组件,用于对镁锭的左侧面和有侧面进行打磨,在所述纵向机架的后端设置有两个表面打磨组件,且两个所述表面打磨组件关于纵向机架的上表面对称设置,用于对镁锭的上下表面进行打磨,在所述表面打磨组件的后端设置有辊轮输送机构和皮带输送机构,用于将打磨完毕的镁锭输送至打包区,所述控制柜用于接收一号接近传感器和二号接近传感器的信号,从而控制横推油缸、纵推油缸、端面打磨组件、侧面打磨组件、表面打磨组件、辊轮输送机构和皮带输送机构的工作;

4、所述端面打磨组件、侧面打磨组件和表面打磨组件的结构相同,且固定在相邻的横向机架或纵向机架上;

5、所述端面打磨组件包括安装架,所述安装架与横向机架固定连接,在所述安装架右侧面的上部和下部均通过固定块安装有导向轴,在所述导向轴上滑动设置有两个滑块,两个所述导向轴上的四个滑块共同连接有滑动板,在所述滑动板上设置有打磨电机,所述打磨电机通过带传动的方式带动打磨轴转动,所述打磨轴通过四个轴承座安装在滑动板上,在所述打磨轴的端部设置有钢丝轮,在所述安装架右侧面的中部设置有前后对称的两个螺柱,所述螺柱通过固定座与安装架固定连接,在所述螺柱上螺纹连接有限位螺母,在所述限位螺母上固定连接有一号限位板,在所述螺柱上还套设有二号限位板,所述二号限位板与滑动板固定连接,在所述一号限位板与二号限位板之间设置有缓冲弹簧,通过拧动限位螺母来调节缓冲弹簧对二号限位板的弹力,从而实现对滑动板位置的调整。

6、进一步,在所述一号限位板和二号限位板上均设置有保护套筒,所述缓冲弹簧的两端分别位于两个保护套筒内。

7、再进一步,在所述端面打磨组件、侧面打磨组件和表面打磨组件的上方均设置有防尘罩,以便于防止打磨下的镁屑四处飞溅,进而进入人体的呼吸道。

8、更进一步,在所述横向机架的前侧或后侧设置有防碰撞板,所述一号接近传感器安装在防碰撞板的外侧面,在所述防碰撞板上开设有用于供一号接近传感器探测镁锭的一号窗口,所述二号接近传感器安装在止推板的左侧,在所述止推板上开设有用于供二号接近传感器探测镁锭的二号窗口。

9、更进一步,在所述推板的左侧的上部设置有压板,用于在镁锭打磨前后端面时,向下压住镁锭。

10、更进一步,在所述止推板的右侧设置有至少两个导向柱,所述导向柱与限位座滑动连接,所述限位座与纵向机架固定连接,所述导向柱穿过限位座螺纹连接有调节螺母,在所述导向柱上套设有调节弹簧,且所述调节弹簧位于止推板与限位座之间。

11、更进一步,在所述辊轮输送机构和皮带输送机构上表面的左右两侧均设置有限位条,用于防止镁锭跑偏,在所述限位条的外侧面固定连接有至少两个调节柱,所述调节柱滑动设置在调节座内,在所述调节座上螺纹连接有紧固螺钉,以便于对调节柱的位置进行固定。

12、与现有技术相比本实用新型具有以下优点:

13、本实用新型将打磨电机和打磨轴安装在滑动设置的滑动板上,且滑动板只能沿镁锭外表面变化的方向进行滑动,从而使得打磨电机和打磨轴在受到镁锭的作用力之后不会产生别的方向的分力,最终镁锭的作用全部作用于缓冲弹簧,从而大大的减轻了装置整体的振动,也降低了工作噪音,保护了工作人员的听力健康;

14、本实用新型一号接近传感器和二号接近传感器的安装可以很好的避免与镁锭的碰撞,保护了一号接近传感器和二号接近传感器。

技术特征:

1.一种镁锭打磨装置,其特征在于:包括横向机架(1)、纵向机架(2)和控制柜(3),在所述横向机架(1)上表面的右侧设置有横推油缸(4),在所述横推油缸(4)的活动端设置有推板(5),在所述横向机架(1)的前侧或后侧设置有一号接近传感器(6),且所述一号接近传感器(6)位于横推油缸(4)的左侧,在所述横向机架(1)左部的前后侧对称设置有端面打磨组件(7),用于对镁锭的前端面和后端面进行打磨,所述纵向机架(2)紧邻横向机架(1)的左端设置,且在所述纵向机架(2)左侧正对横向机架(1)的位置设置有止推板(8),在所述纵向机架(2)上表面的前部设置有纵推油缸(9),在所述纵推油缸(9)的活动端设置有推头(10),所述止推板(8)位于纵推油缸(9)的后侧,在所述止推板(8)上安装有二号接近传感器(11),在所述纵向机架(2)后部的左右两侧对称设置有侧面打磨组件(12),用于对镁锭的左侧面和有侧面进行打磨,在所述纵向机架(2)的后端设置有两个表面打磨组件(13),且两个所述表面打磨组件(13)关于纵向机架(2)的上表面对称设置,用于对镁锭的上下表面进行打磨,在所述表面打磨组件(13)的后端设置有辊轮输送机构(14)和皮带输送机构(15),用于将打磨完毕的镁锭输送至打包区,所述控制柜(3)用于接收一号接近传感器(6)和二号接近传感器(11)的信号,从而控制横推油缸(4)、纵推油缸(9)、端面打磨组件(7)、侧面打磨组件(12)、表面打磨组件(13)、辊轮输送机构(14)和皮带输送机构(15)的工作;

2.根据权利要求1所述的一种镁锭打磨装置,其特征在于:在所述一号限位板(713)和二号限位板(714)上均设置有保护套筒(716),所述缓冲弹簧(715)的两端分别位于两个保护套筒(716)内。

3.根据权利要求1所述的一种镁锭打磨装置,其特征在于:在所述端面打磨组件(7)、侧面打磨组件(12)和表面打磨组件(13)的上方均设置有防尘罩(16),以便于防止打磨下的镁屑四处飞溅,进而进入人体的呼吸道。

4.根据权利要求1所述的一种镁锭打磨装置,其特征在于:在所述横向机架(1)的前侧或后侧设置有防碰撞板(17),所述一号接近传感器(6)安装在防碰撞板(17)的外侧面,在所述防碰撞板(17)上开设有用于供一号接近传感器(6)探测镁锭的一号窗口(18),所述二号接近传感器(11)安装在止推板(8)的左侧,在所述止推板(8)上开设有用于供二号接近传感器(11)探测镁锭的二号窗口(19)。

5.根据权利要求1所述的一种镁锭打磨装置,其特征在于:在所述推板(5)的左侧的上部设置有压板(20),用于在镁锭打磨前后端面时,向下压住镁锭。

6.根据权利要求1所述的一种镁锭打磨装置,其特征在于:在所述止推板(8)的右侧设置有至少两个导向柱(21),所述导向柱(21)与限位座(22)滑动连接,所述限位座(22)与纵向机架(2)固定连接,所述导向柱(21)穿过限位座(22)螺纹连接有调节螺母(23),在所述导向柱(21)上套设有调节弹簧(24),且所述调节弹簧(24)位于止推板(8)与限位座(22)之间。

7.根据权利要求1所述的一种镁锭打磨装置,其特征在于:在所述辊轮输送机构(14)和皮带输送机构(15)上表面的左右两侧均设置有限位条(25),用于防止镁锭跑偏,在所述限位条(25)的外侧面固定连接有至少两个调节柱(26),所述调节柱(26)滑动设置在调节座(27)内,在所述调节座(27)上螺纹连接有紧固螺钉(28),以便于对调节柱(26)的位置进行固定。

技术总结

本技术属于镁合金加工技术领域,具体涉及一种镁锭打磨装置,包括端面打磨组件,端面打磨组件包括安装架,在安装架右侧面的中部设置有前后对称的两个螺柱,螺柱通过固定座与安装架固定连接,在所述螺柱上螺纹连接有限位螺母,在所述限位螺母上固定连接有一号限位板,在所述螺柱上还套设有二号限位板,所述二号限位板与滑动板固定连接,在所述一号限位板与二号限位板之间设置有缓冲弹簧,通过拧动限位螺母来调节缓冲弹簧对二号限位板的弹力,从而实现对滑动板位置的调整。本技术滑动板只能沿镁锭外表面变化的方向进行滑动,从而使得打磨电机和打磨轴在受到镁锭的作用力之后不会产生别的方向的分力,最终镁锭的作用全部作用于缓冲弹簧。

技术研发人员:陈修平,吉俊康,贾正潘,吉立晋

受保护的技术使用者:山西宝盛远华新材料股份有限公司

技术研发日:20221228

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!