双挤压工位粉末成形机的制作方法

本技术属于粉末成形,尤其涉及一种双挤压工位粉末成形机。

背景技术:

1、粉末成形是目前高硬度金属成形的主要成形方法。粉末冶金是将金属金属粉末装填到模具内,通过模具压制成形,将压制成形的粉末通过烧结固化形成高硬度的产品。粉末成形,是通过粉末成形机将粉末压制成形。

2、中国专利文献公开号:cn213437185u公开了一种曲轴联动式粉末成形机,包括床身、曲轴、驱动机构、连杆组件、滑杆、导杆、上模座、固定模座、两件凸轮、两件升降杆、连接座、弹性支撑件、升降模座组件、支撑杆、中模座和填粉机构;所述床身包括底座、上固定座和两组相对设置在所述底座与上固定座之间的支撑柱;所述底座与所述上固定座内均设置有安装腔体,所述底座的上端设置有安装槽;所述曲轴转动连接在上固定座的安装腔体内的两侧壁上,所述连杆组件的上端转动地套设在所述曲轴的偏心部上;所述上固定座的底壁设置有导向孔,所述滑杆滑动穿过所述导向孔,所述连杆组件的下端与所述滑杆的上端转动连接;所述滑杆上端的两侧延伸有安装部,两所述导杆滑动的穿过对应的所述安装部、且连接所述上固定座的上端与下端;所述上模座固定安装在所述滑杆的底端;所述固定模座设置在所述底座的顶部、且位于所述安装槽的上端;两件所述凸轮分别设置在所述曲轴的两端,两件所述升降杆滑动地穿过所述上固定座的底壁,所述升降杆的上端与对应的所述凸轮的凸缘接触,所述连接座连接两所述升降杆的下端,所述弹性支撑件连接所述连接座和所述底座,用于向上支撑所述连接座;所述升降模座组件设置在所述连接座上,至少两件的所述支撑杆相对设置在所述升降模座组件的上端,且滑动地穿过所述固定模座;所述中模座连接各所述支撑杆的上端;所述填粉机构设置在所述上固定座上,用于向所述中模座内的模具腔体内填粉;所述驱动机构设于所述上固定座上,用于驱动曲轴旋转。在此方案中,粉末成形的上模安装在上模座的底部,中模安装在中模内,下模安装在固定模座上,且伸入到中模座内,挤压中棒安装在升降模座组件的顶端,且穿过下模伸入到中模内。驱动机构驱动曲轴旋转,同时填粉机构将粉末填入到中模内,曲轴旋转时,通过连杆组件推动上模伸入到中模内,在上模、中模、下模和挤压中棒的作用下,将粉末挤压成形,在挤压成形后,在凸轮的旋转下,凸轮挤压升降杆下移,进而使得中模座和中模,以及挤压中棒下移,而上模上升,并且下模相对中模上升,进而通过下模将中模内挤压成形的产品推出,当挤压出一个产品后,需要将产品取出后重新进行上料粉末,上料完成后才可进行再次压制,十分麻烦且浪费时间。

技术实现思路

1、本实用新型的目的在于提供一种双挤压工位粉末成形机,旨在解决现有技术中的当粉末成形机挤压出一个产品后,需要将产品取出后重新进行上料粉末,上料完成后才可进行再次压制,十分麻烦且浪费时间的技术问题。

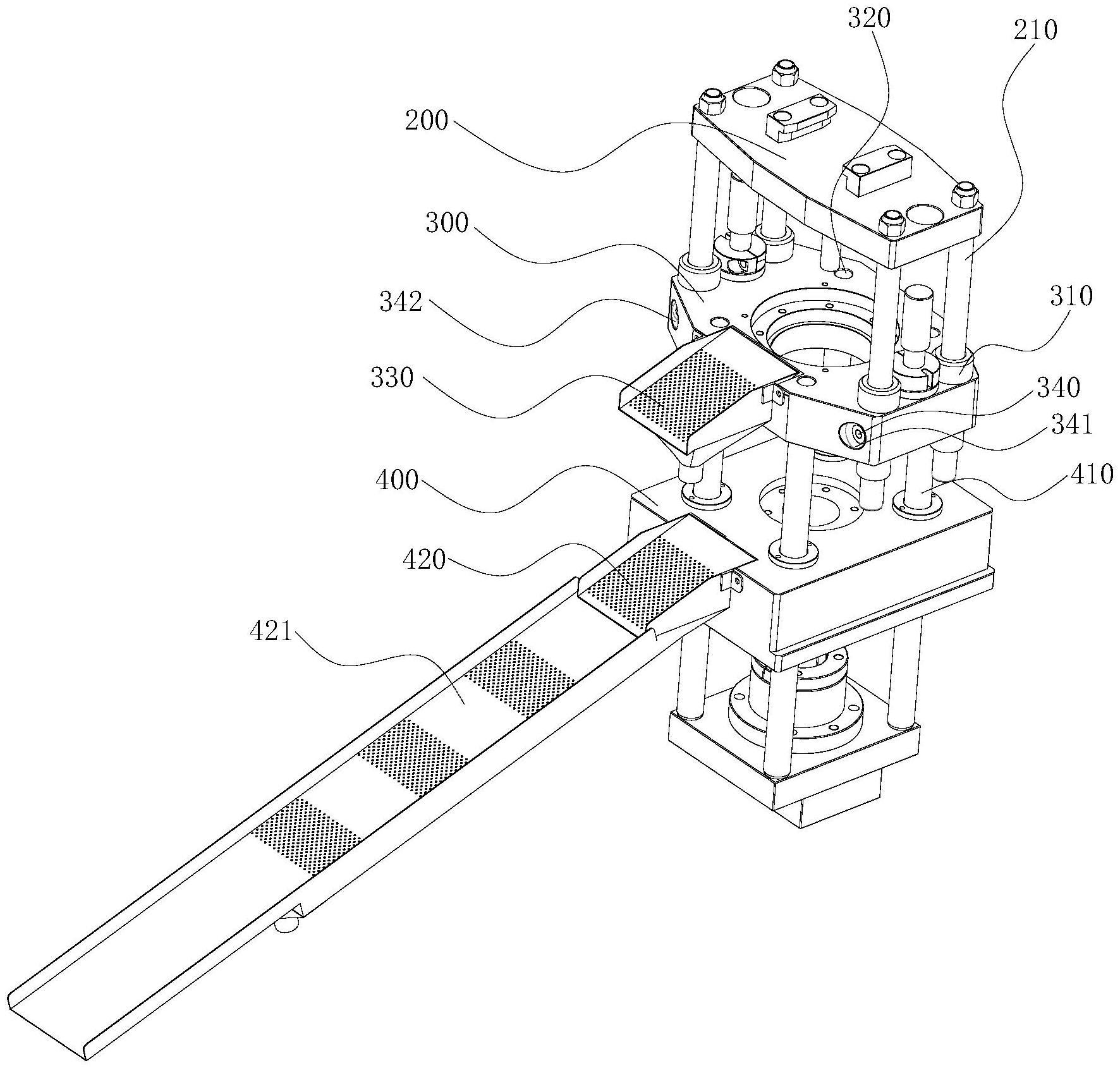

2、为实现上述目的,本实用新型实施例提供的一种双挤压工位粉末成形机,包括液压驱动机构、机架、上模座、中模座和下模座,上模座固定连接在机架上端,下模座固定连接在机架下端,中模座位于上模座和下模座之间,液压驱动机构位于机架上,液压驱动机构与中模座连接,用于驱动中模座往上模座或下模座移动。下模座的上端用于放置下模,上模座的下端用于放置上模,中模座的上端用于安装下模,中模座的下端用于安装上模。

3、进一步,上模座向下延伸设有若干条第一导向柱,中模座上设有若干个直线轴承,直线轴承位于第一导向柱的正下方,第一导向柱与直线轴承滑动连接,且第一导向柱穿过直线轴承延伸至中模座的下端。

4、进一步,下模座向上延伸设有若干条第二导向柱,中模座上设有若干个避空孔,避空孔位于第二导向柱的正上方。

5、进一步,中模座的一侧设有第一下料槽,第一下料槽倾斜向下设置,且第一下料槽的上端连接在中模座的上表面。

6、进一步,下模座的一侧设有第二下料槽,第二下料槽倾斜向下设置,且第二下料槽的上端连接在下模座的上表面。

7、进一步,第二下料槽的下端连接一导料槽,导料槽倾斜向下设置,且与第二下料槽相平行,导料槽的上端与第二下料槽的下端连接。

8、进一步,中模座内设有第一通液管道,且中模座的侧边设有第一进液口和第一出液口,第一进液口、第一出液口和第一通液管道相连通。

9、进一步,下模座内设有第二通液管道,且下模座的侧边设有第二进液口和第二出液口,第二进液口、第二出液口和第二通液管道相连通。

10、本实用新型实施例提供的双挤压工位粉末成形机中的上述一个或多个技术方案至少具有如下技术效果之一:当下模座上的下模上粉末完毕后,中模座在液压驱动机构的驱动下,往下模座运动,下模座上的下模和中模座底端的上模相配合挤压,下模座上的下模中的粉末被挤压成形静置,当中模座和下模座相互配合挤压成形粉末时,可往中模座上端的下模添加粉末,当中模座和下模座挤压完成后,液压驱动机构驱动中模座往上模座移动,中模座上的下模与上模座上的上模相配合,对中模座上的下模上的粉末挤压成形,同理,在上模座和中模座相互配合的过程中,可往下模座上的下模添加粉末,因此在本实用新型所提供的双挤压工位粉末成形机工作时,上料和成形可同时完成,大大节省了加工时间。

技术特征:

1.一种双挤压工位粉末成形机,其特征在于:包括液压驱动机构、机架、上模座、中模座和下模座,所述上模座固定连接在所述机架上端,所述下模座固定连接在所述机架下端,所述中模座位于所述上模座和所述下模座之间,所述液压驱动机构位于所述机架上,所述液压驱动机构与所述中模座连接,用于驱动所述中模座往所述上模座或所述下模座移动;所述下模座的上端用于放置下模,所述上模座的下端用于放置上模,所述中模座的上端用于安装下模,所述中模座的下端用于安装上模。

2.根据权利要求1所述的双挤压工位粉末成形机,其特征在于:所述上模座向下延伸设有若干条第一导向柱,所述中模座上设有若干个直线轴承,所述直线轴承位于所述第一导向柱的正下方,所述第一导向柱与所述直线轴承滑动连接,且所述第一导向柱穿过所述直线轴承延伸至所述中模座的下端。

3.根据权利要求1所述的双挤压工位粉末成形机,其特征在于:所述下模座向上延伸设有若干条第二导向柱,所述中模座上设有若干个避空孔,所述避空孔位于所述第二导向柱的正上方。

4.根据权利要求1所述的双挤压工位粉末成形机,其特征在于:所述中模座的一侧设有第一下料槽,所述第一下料槽倾斜向下设置,且所述第一下料槽的上端连接在所述中模座的上表面。

5.根据权利要求1所述的双挤压工位粉末成形机,其特征在于:所述下模座的一侧设有第二下料槽,所述第二下料槽倾斜向下设置,且所述第二下料槽的上端连接在所述下模座的上表面。

6.根据权利要求5所述的双挤压工位粉末成形机,其特征在于:所述第二下料槽的下端连接一导料槽,所述导料槽倾斜向下设置,且与所述第二下料槽相平行,所述导料槽的上端与所述第二下料槽的下端连接。

7.根据权利要求1所述的双挤压工位粉末成形机,其特征在于:所述中模座内设有第一通液管道,且所述中模座的侧边设有第一进液口和第一出液口,所述第一进液口、所述第一出液口和所述第一通液管道相连通。

8.根据权利要求1所述的双挤压工位粉末成形机,其特征在于:所述下模座内设有第二通液管道,且所述下模座的侧边设有第二进液口和第二出液口,所述第二进液口、所述第二出液口和所述第二通液管道相连通。

技术总结

本技术属于粉末成形技术领域,尤其涉及一种双挤压工位粉末成形机,包括液压驱动机构、机架、上模座、中模座和下模座,上模座固定连接在机架上端,下模座固定连接在机架下端,中模座位于上模座和下模座之间,液压驱动机构位于机架上,液压驱动机构与中模座连接,用于驱动中模座往上模座或下模座移动。下模座的上端用于放置下模,上模座的下端用于放置上模,中模座的上端用于安装下模,中模座的下端用于安装上模。当中模座和下模座相互配合挤压成形粉末时,可往中模座上端的下模添加粉末,因此在本技术所提供的双挤压工位粉末成形机工作时,上料和成形可同时完成,大大节省了加工时间。

技术研发人员:王化天

受保护的技术使用者:东莞市煜昇精机科技有限公司

技术研发日:20221228

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!