工件热处理用淬火模具的制作方法

本技术属于淬火模具,具体为工件热处理用淬火模具。

背景技术:

1、淬火将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺,淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求,也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能,淬火的温度非常高,冷却时会蒸发大量淬冷介质,传统的淬火模具需要人工进行上下料,人工上料和下料的生产效率低,人工成本投入高,同时淬火时的高温和蒸发的淬冷介质还会危害人身健康,因此需要一种工件热处理用淬火模具来解决上述问题。

技术实现思路

1、为了克服上述缺陷,本实用新型提供了工件热处理用淬火模具,解决了传统淬火模具需要人工上下料,生产效率低、人工成本高的问题。

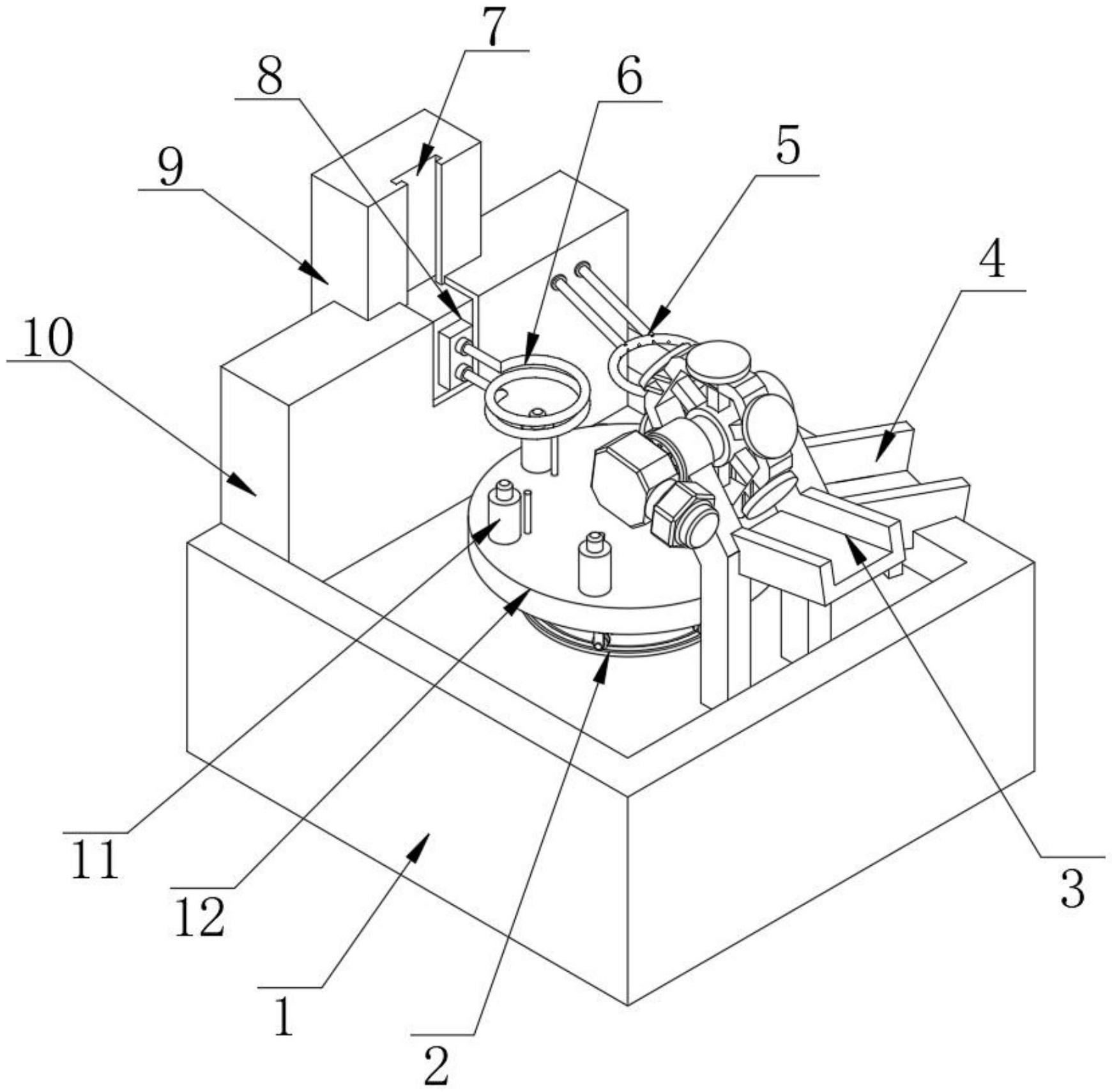

2、为实现上述目的,本实用新型提供如下技术方案:工件热处理用淬火模具,包括机箱,所述机箱上设有分度盘,所述分度盘上设有转轴,所述机箱上设有退料组件,所述退料组件贯穿分度盘设在对应转轴的位置,所述转轴的侧面设有进料组件,所述进料组件设在机箱上,所述机箱的侧面设有侧板,所述侧板的侧面设立柱,所述立柱的侧面对应侧板的位置开设有滑槽,所述滑槽内滑动连接有高频机,所述高频机的侧面设有高频线圈,所述高频线圈设在对应转轴的位置。

3、作为本实用新型的进一步方案:所述退料组件包括平轨,所述平轨设在机箱上,所述平轨的侧面设有凸轨,所述凸轨下设有支撑杆,所述支撑杆设在机箱上,所述平轨和凸轨上滑动连接有滑轮,所述滑轮的侧面铰接有销轴。

4、作为本实用新型的进一步方案:所述销轴设在连接块内,所述连接块上设有顶杆,所述顶杆贯穿分度盘设在对应转轴的位置,所述顶杆靠近连接块的侧面设有弹簧,所述弹簧的一端设在连接块上,所述弹簧的另一端设在分度盘下。

5、作为本实用新型的进一步方案:所述进料组件包括支撑架,所述支撑架设在机箱上,所述支撑架远离机箱的一端设有轴承,所述轴承内设有传动轴,所述传动轴的侧面设有连接架。

6、作为本实用新型的进一步方案:所述连接架的侧面设有电磁铁,所述电磁铁的位置与转轴相对应,所述支撑架的侧面设有进料槽,所述进料槽的位置与电磁铁相对应。

7、作为本实用新型的进一步方案:所述侧板的侧面设有冷却水管,所述冷却水管的位置与转轴相对应,所述机箱上开设有泄水孔,所述泄水孔的位置与冷却水管相对应。

8、作为本实用新型的进一步方案:所述机箱上设有出料槽,所述出料槽设计为倾斜式,所述出料槽的位置与凸轨的位置相对应。

9、与现有技术相比,本实用新型的有益效果在于:

10、1、该工件热处理用淬火模具,通过设置电磁铁和伺服电机,当工件通过进料槽滑动到上料位置后,伺服电机通过传动轴带动连接架以轴承为中心旋转,连接架带动电磁铁旋转到进料槽位置后,电磁铁启动将工件吸附,并带动到上料位置,当分度盘带动转轴运动到对应电磁铁位置后,电磁铁关闭,工件落入转轴上,实现了自动将工件放置到加工位置,解决了传统淬火模具需要人工上料的问题,降低了人工成本的投入,提高了淬火的效率。

11、2、该工件热处理用淬火模具,通过设置凸轨和滑轮,当滑轮移动到凸轨上时,滑轮沿着凸轨向上运动,通过销轴和连接块带动顶杆相向移动,顶杆向上将工件顶出,与凸轨位置相对应出料槽将工件收集,完成出料,实现了自动将工件从加工位置顶出,节省了人工成本,提高了淬火的效率。

12、3、该工件热处理用淬火模具,通过设置滑槽和泄水孔,滑槽对高频机起到支撑和限位作用,使得高频机沿着滑槽运动,方便高频线圈移动到淬火位置,泄水孔可以在冷却水管,喷出冷却水后将残余冷却水收集,避免冷却水堆积在机箱上,并方便循环使用。

技术特征:

1.工件热处理用淬火模具,包括机箱(1),其特征在于:所述机箱(1)上设有分度盘(12),所述分度盘(12)上设有转轴(11),所述机箱(1)上设有退料组件(2),所述退料组件(2)贯穿分度盘(12)设在对应转轴(11)的位置,所述转轴(11)的侧面设有进料组件(3),所述进料组件(3)设在机箱(1)上,所述机箱(1)的侧面设有侧板(10),所述侧板(10)的侧面设立柱(9),所述立柱(9)的侧面对应侧板(10)的位置开设有滑槽(7),所述滑槽(7)内滑动连接有高频机(8),所述高频机(8)的侧面设有高频线圈(6),所述高频线圈(6)设在对应转轴(11)的位置。

2.根据权利要求1所述的工件热处理用淬火模具,其特征在于:所述退料组件(2)包括平轨(201),所述平轨(201)设在机箱(1)上,所述平轨(201)的侧面设有凸轨(203),所述凸轨(203)下设有支撑杆(202),所述支撑杆(202)设在机箱(1)上,所述平轨(201)和凸轨(203)上滑动连接有滑轮(204),所述滑轮(204)的侧面铰接有销轴(205)。

3.根据权利要求2所述的工件热处理用淬火模具,其特征在于:所述销轴(205)设在连接块(206)内,所述连接块(206)上设有顶杆(208),所述顶杆(208)贯穿分度盘(12)设在对应转轴(11)的位置,所述顶杆(208)靠近连接块(206)的侧面设有弹簧(207),所述弹簧(207)的一端设在连接块(206)上,所述弹簧(207)的另一端设在分度盘(12)下。

4.根据权利要求1所述的工件热处理用淬火模具,其特征在于:所述进料组件(3)包括支撑架(301),所述支撑架(301)设在机箱(1)上,所述支撑架(301)远离机箱(1)的一端设有轴承(303),所述轴承(303)内设有传动轴(302),所述传动轴(302)的侧面设有连接架(305)。

5.根据权利要求4所述的工件热处理用淬火模具,其特征在于:所述连接架(305)的侧面设有电磁铁(304),所述电磁铁(304)的位置与转轴(11)相对应,所述支撑架(301)的侧面设有进料槽(307),所述进料槽(307)的位置与电磁铁(304)相对应。

6.根据权利要求1所述的工件热处理用淬火模具,其特征在于:所述侧板(10)的侧面设有冷却水管(5),所述冷却水管(5)的位置与转轴(11)相对应,所述机箱(1)上开设有泄水孔(13),所述泄水孔(13)的位置与冷却水管(5)相对应。

7.根据权利要求3所述的工件热处理用淬火模具,其特征在于:所述机箱(1)上设有出料槽(4),所述出料槽(4)设计为倾斜式,所述出料槽(4)的位置与凸轨(203)的位置相对应。

技术总结

本技术公开了工件热处理用淬火模具,属于淬火模具技术领域,其包括机箱,所述机箱上设有分度盘,所述分度盘上设有转轴,所述机箱上设有退料组件,所述退料组件贯穿分度盘设在对应转轴的位置,所述转轴的侧面设有进料组件,所述进料组件设在机箱上,所述机箱的侧面设有侧板,所述侧板的侧面设立柱。该工件热处理用淬火模具,通过设置电磁铁和伺服电机,伺服电机通过传动轴带动连接架旋转,连接架带动电磁铁旋转到进料槽位置后,电磁铁启动将工件吸附,转轴运动到对应电磁铁位置后,工件落入转轴上,实现了自动将工件放置到加工位置,解决了传统淬火模具需要人工上料的问题,降低了人工成本的投入,提高了淬火的效率。

技术研发人员:宁戈,曲宗超,曲岩

受保护的技术使用者:上海云铸三维科技有限公司

技术研发日:20221230

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!