一种磨削高度精度稳定智能数控机构的制作方法

本技术涉及金属切削机床领域,特别涉及一种磨削高度精度稳定智能数控机构。

背景技术:

1、双端面磨床在磨削过程中,砂轮磨面因砂轮质量、机床结构、砂轮磨钝等原因,会生产每盘砂轮磨损量不一样,每盘不确定磨损量,数控磨床精确补偿无法实现,经过几盘磨削,有时产生磨削零件报废,传统处理方法是操作者人工操作磨床——增加或者减少补偿量。然后,再试磨零件高度尺寸至图纸要求。上述方法缺点是对操作者技能要求高,劳动强度大,磨削零件高度尺寸一致性差。针对以上问题,以下提出一种解决方案。

技术实现思路

1、本实用新型的目的是提供一种磨削高度精度稳定智能数控机构,具有精度高且稳定,通过自动调控,降低了对操作者的技能要求的优点。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

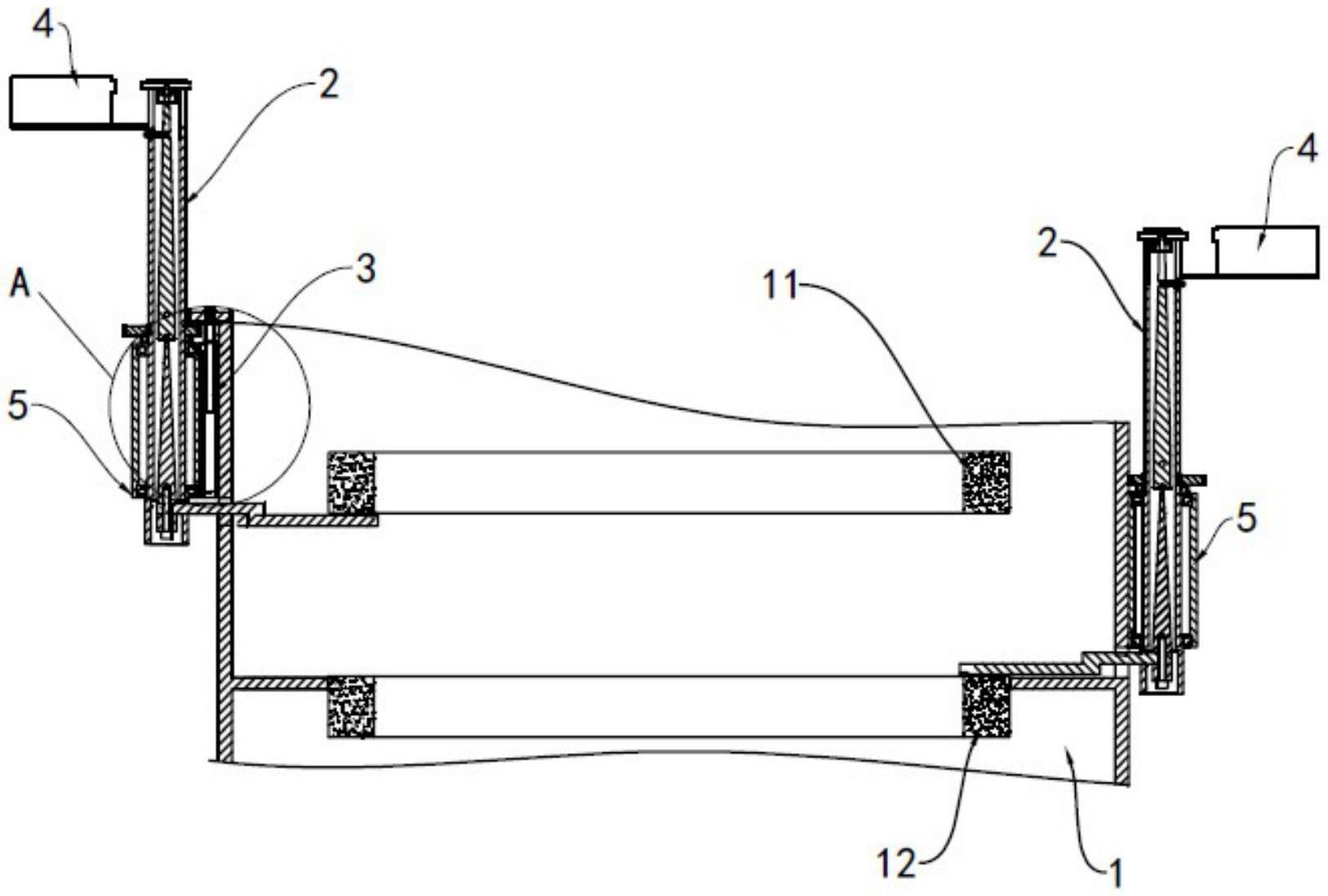

3、一种磨削高度精度稳定智能数控机构,包括砂轮箱、上砂轮、下砂轮、两组杠杆机构、两组转动机构、两组测量机构和升降机构,两组所述转动机构分别固定在砂轮箱的两侧,所述升降机构与其中一组所述转动机构连接,所述升降机构用于调节该转动机构的高度,所述杠杆机构包括弯杆、摇杆、转动管和放大杆,所述转动管插接于转动机构上,且与转动机构转动连接,所述转动机构用于驱动转动管转动,所述放大杆竖直设置于转动管内,所述放大杆的上端与测量机构活动连接,所述摇杆竖直连接在放大杆的下端,所述摇杆与放大杆的下端活动连接,所述弯杆横向设置于摇杆的下端,所述弯杆的一端与摇杆的下端面相贴,所述转动管的下端设有转动座,所述转动座上设有紧固件,所述紧固件向上贯穿弯杆,且与摇杆的下端固定连接,所述砂轮箱的侧壁上开设有两个通道,所述弯杆远离摇杆的一端穿过通道,且位于砂轮箱内,所述弯杆的端部设有接触头,其中一根所述弯杆上的接触头与上砂轮的下端面接触,另一根所述弯杆上的接触头与下砂轮的上端面接触,所述转动机构用于驱动转动管转动,以使接触头在砂轮表面移动,所述测量机构用于检测杠杆机构的偏转距离。

4、作为优选,所述杠杆机构还包括轴承销和拉簧销,所述放大杆的下段设有轴承孔,所述轴承销嵌设于轴承孔内,所述轴承销的两端均设置有轴承,两个所述轴承分别嵌设于转动管两侧的侧壁孔中,所述放大杆的中上段设有拉簧孔,所述拉簧销嵌设于拉簧孔内,所述拉簧销上套设有拉簧,所述拉簧的一端与拉簧销固定,所述拉簧的另一端与转动管固定。

5、作为优选,所述转动机构包括底座,所述底座套接在转动管的中下段,其中一组所述转动机构的底座与砂轮箱固定连接,另一组所述转动机构的底座与升降机构固定连接,所述底座内部的上下两端均设有角接触轴承,所述转动管插接在两个角接触轴承的内缘处,且与角接触轴承的内缘固定连接,所述底座的上端设有圆螺母,所述圆螺母的下端设有止动垫圈,所述圆螺母套接在转动管上,且与转动管螺纹连接,所述圆螺母用于固定转动管,以使转动管无法移动。

6、作为优选,所述转动机构还包括扇形齿轮,所述扇形齿轮位于圆螺母的上端,所述扇形齿轮通过平键与转动管固定连接,所述扇形齿轮用于驱动转动管转动。

7、作为优选,所述测量机构包括左急定开关、右急定开关、测距仪和滑块,所述滑块位于转动管的上端,且与放大杆的上端滑动连接,所述放大杆用于带动滑块移动,所述测距仪固定在转动管上段的一侧,所述测距仪用于检测滑块的滑动距离,所述左急定开关和右急定开关均固定在转动管内,且所述左急定开关和右急定开关分别位于放大杆上段的两侧。

8、作为优选,所述升降机构包括凹拖板、凸拖板、升降齿轮和传动螺杆,所述凸拖板与砂轮箱的侧壁固定连接,所述凹拖板与凸拖板滑动连接,所述转动机构与凹拖板的一侧固定连接,所述传动螺杆固定在凸拖板上,且与凸拖板转动连接,所述升降齿轮与传动螺杆的顶部固定连接,所述升降齿轮用于驱动传动螺杆转动,所述凹拖板上开设有螺纹孔,所述凹拖板通过螺纹孔与传动螺杆螺纹连接。

9、本实用新型的有益效果为:外界的伺服电机通过齿轮带动扇形齿轮来回转动时,扇形齿轮会带动转动管转动,转动管转动后,会驱动弯杆转动,使弯杆的一端带动接触头在砂轮表面移动,对砂轮的精度进行检测,当砂轮表面有微小落差时,弯杆会带动摇杆的下端摆动,从而使得摇杆的上端带动放大杆的下端摆动,放大杆的上端在摆动时,会带动滑块大距离移动,测距仪检测滑块移动的位移,从而测算出砂轮表面的落差度。

技术特征:

1.一种磨削高度精度稳定智能数控机构,包括砂轮箱(1)、上砂轮(11)、下砂轮(12)、两组杠杆机构(2)、两组转动机构(5)、两组测量机构(4)和升降机构(3),其特征在于,两组所述转动机构(5)分别固定在砂轮箱(1)的两侧,所述升降机构(3)与其中一组所述转动机构(5)连接,所述升降机构(3)用于调节该转动机构(5)的高度,所述杠杆机构(2)包括弯杆(22)、摇杆(23)、转动管(24)和放大杆(25),所述转动管(24)插接于转动机构(5)上,且与转动机构(5)转动连接,所述放大杆(25)竖直设置于转动管(24)内,所述放大杆(25)的上端与测量机构(4)活动连接,所述摇杆(23)竖直连接在放大杆(25)的下端,所述摇杆(23)与放大杆(25)的下端活动连接,所述弯杆(22)横向设置于摇杆(23)的下端,所述弯杆(22)的一端与摇杆(23)的下端面相贴,所述转动管(24)的下端设有转动座(26),所述转动座(26)上设有紧固件,所述紧固件向上贯穿弯杆(22),且与摇杆(23)的下端固定连接,所述砂轮箱(1)的侧壁上开设有两个通道,所述弯杆(22)远离摇杆(23)的一端穿过通道,且位于砂轮箱(1)内,所述弯杆(22)的端部设有接触头(21),其中一根所述弯杆(22)上的接触头(21)与上砂轮(11)的下端面接触,另一根所述弯杆(22)上的接触头(21)与下砂轮(12)的上端面接触,所述转动机构(5)用于驱动转动管(24)转动,以使接触头(21)在砂轮表面移动,所述测量机构(4)用于检测杠杆机构(2)的偏转距离。

2.根据权利要求1所述的一种磨削高度精度稳定智能数控机构,其特征在于,所述杠杆机构(2)还包括轴承销(27)和拉簧销(28),所述轴承销(27)嵌设于轴承孔内,所述轴承销(27)的两端均设置有轴承,两个所述轴承分别嵌设于转动管(24)两侧的侧壁孔上,所述放大杆(25)的中上段设有拉簧孔,所述拉簧销(28)嵌设于拉簧孔内,所述拉簧销(28)上套设有拉簧,所述拉簧的一端与拉簧销(28)固定,所述拉簧的另一端与转动管(24)固定。

3.根据权利要求1所述的一种磨削高度精度稳定智能数控机构,其特征在于,所述转动机构(5)包括底座(51),所述底座(51)套接在转动管(24)的中下段,其中一组所述转动机构(5)的底座(51)与砂轮箱(1)固定连接,另一组所述转动机构(5)的底座(51)与升降机构(3)固定连接,所述底座(51)内部的上下两端均设有角接触轴承(52),所述转动管(24)插接在两个角接触轴承(52)的内缘处,且与角接触轴承(52)的内缘固定连接,所述底座(51)的上端设有圆螺母(54),所述圆螺母(54)的下端设有止动垫圈(53),所述圆螺母(54)套接在转动管(24)上,且与转动管(24)螺纹连接,所述圆螺母(54)用于固定转动管(24),以使转动管(24)无法移动。

4.根据权利要求3所述的一种磨削高度精度稳定智能数控机构,其特征在于,所述转动机构(5)还包括扇形齿轮(55),所述扇形齿轮(55)位于圆螺母(54)的上端,所述扇形齿轮(55)通过平键与转动管(24)固定连接,所述扇形齿轮(55)用于驱动转动管(24)转动。

5.根据权利要求1所述的一种磨削高度精度稳定智能数控机构,其特征在于,所述测量机构(4)包括左急定开关(41)、右急定开关(42)、测距仪(43)和滑块(44),所述滑块(44)位于转动管(24)的上端,且与放大杆(25)的上端滑动连接,所述放大杆(25)用于带动滑块(44)移动,所述测距仪(43)固定在转动管(24)上段的一侧,所述测距仪(43)用于检测滑块(44)的滑动距离,所述左急定开关(41)和右急定开关(42)均固定在转动管(24)内,且所述左急定开关(41)和右急定开关(42)分别位于放大杆(25)上段的两侧。

6.根据权利要求1所述的一种磨削高度精度稳定智能数控机构,其特征在于,所述升降机构(3)包括凹拖板(31)、凸拖板(32)、升降齿轮(33)和传动螺杆(34),所述凸拖板(32)与砂轮箱(1)的侧壁固定连接,所述凹拖板(31)与凸拖板(32)滑动连接,所述转动机构(5)与凹拖板(31)的一侧固定连接,所述传动螺杆(34)固定在凸拖板(32)上,且与凸拖板(32)转动连接,所述升降齿轮(33)与传动螺杆(34)的顶部固定连接,所述升降齿轮(33)用于驱动传动螺杆(34)转动,所述凹拖板(31)上开设有螺纹孔,所述凹拖板(31)通过螺纹孔与传动螺杆(34)螺纹连接。

技术总结

本技术公开了一种磨削高度精度稳定智能数控机构,包括砂轮箱、上砂轮、下砂轮、两组杠杆机构、两组转动机构、两组测量机构和升降机构,杠杆机构包括弯杆、摇杆、转动管和放大杆,转动管与转动机构转动连接,转动机构用于驱动转动管转动,放大杆与测量机构活动连接,摇杆与放大杆的下端活动连接,转动管的下端设有转动座,转动座上设有紧固件,紧固件向上贯穿弯杆,且与摇杆的下端固定连接,弯杆的端部设有接触头,接触头与砂轮接触,本技术结构合理,通过伺服电机和齿轮,带动扇形齿轮往复转动,使得转动管往复转动,转动管转动时,接触头会沿着砂轮的表面移动,检测砂轮表面的精度,并通过各机构对砂轮表面精度进行测量和修正。

技术研发人员:俞度

受保护的技术使用者:浙江家度弹簧机械有限公司

技术研发日:20221231

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!