高强度且耐SCC性及淬火性优异的铝合金挤压材料的制造方法与流程

本发明涉及一种使用al-zn-mg系的铝合金的挤压材料的制造方法。

背景技术:

1、作为高强度的铝合金,已知有al-mg-si系的6000系合金和al-zn-mg系的7000系合金,一般认为7000系合金的挤压加工性相对较好。

2、近年来,为了实现车辆的轻量化,探讨了在车辆用结构部件中应用铝合金。

3、对于车辆的结构部件,除高强度之外,还要求弯曲加工性以及耐蚀性。

4、特别是,在施加应力的使用环境中,耐应力腐蚀开裂性也很重要。

5、其中,根据应力腐蚀开裂(stress corrosion cracking),表示为耐scc性。

6、例如,专利文献1中公开了一种挤压材料,该挤压材料使用铝合金,该铝合金含有zn:3.0~8.0wt%、mg:0.4~2.5wt%、cu:0.05~2.0wt%、ti:0.001~0.2wt%;并含有cr:0.01~0.3wt%、mn:0.01~0.3wt%、zr:0.01~0.3wt%中的一种或两种以上,其中,所述挤压材料由挤压加工后进行复原处理和压扁加工的al-zn-mg系铝合金组成。

7、在该公报公开的铝合金中,为了抑制挤压材料表面的再结晶深度,mn、cr、zr这三种过渡元素相对包含得多。

8、特别是,cr会对挤压加工后的淬火性产生很大影响,如果在挤压加工后不能按照水冷水平的大冷却速度进行冷却,则不能获得高强度。

9、另外,由于实施了将挤压材料加热至400℃以上的复原处理,因此,有时挤压材料表面的再结晶层的深度增加,弯曲加工等成型性降低,耐应力腐蚀开裂性也变得不充分。

10、从该公报的实施例来看,耐力在450mpa以下时不充分,而耐力为450mpa以上的材料的耐scc性较差。

11、专利文献2中公开了一种zn:5.0~7.0wt%、mg:1.0~1.50wt%、cu:0.1~0.3wt%、zr:0.05~0.20wt%、cr:0.03~0.2wt%、mn:0.3wt%以下、ti:0.001~0.05wt%的铝合金。

12、由于该公报中公开的铝合金也含有cr:0.03~0.2wt%,其强度以耐力计仅在400mpa的水平,并不充分,并且耐scc性也不充分。

13、现有技术文献

14、专利文献

15、专利文献1:日本特开2014-145119号公报

16、专利文献2:日本专利第2928445号公报

技术实现思路

1、发明所要解决的技术问题

2、本发明的目的在于提供一种挤压材料挤压加工后的淬火在空冷水平的冷却速度下得到高强度,且耐scc性优异的铝合金挤压材料的制造方法。

3、用于解决技术问题的技术方案

4、本发明人等对在确保高强度的同时,生产性优异,且提高耐scc性的制造条件进行了诸多探讨。

5、其结果,根据对铝合金的组成的探讨,例如虽然为了抑制挤压材料的表面的再结晶深度添加了cr,但是否不能得到目标挤压材料,并按照坯料的铸造、挤压加工的流程进行了要因分析,从而完成了本发明。

6、铝合金的挤压材料的制造的流程由如下步骤组成。

7、(1)调节铝合金的组成。

8、(2)加热熔融铝合金,铸造坯料(在该阶段,坯料形成连铸而成的长条坯)。

9、(3)铸造成的坯料在凝固时会产生微观偏析,因此重新加热来消除该微观偏析。

10、将该工序称为均质化处理。

11、(4)均质化处理后的长条坯形成切割为规定长度的用于挤压加工的坯料。

12、(5)上述坯料在预热至规定的温度之后装填在挤压机的容器中,经由挤压模头,通过直接挤压法、间接挤压法等,挤压加工出长条挤压材料。

13、(6)挤压加工属于热加工的领域,刚刚从挤压模头挤压出的挤压材料达到高温,通过空冷或水冷冷却至规定的温度。

14、将该工序称为淬火,特别是在刚刚挤压之后进行淬火的情况下,也可以称为模头端淬火。

15、(7)上述得到的挤压材料通过进行称为人工时效处理的热处理,利用析出固化实现高强度。

16、本发明人注意到,虽然铝合金的组成也是重要因素之一,但铸造坯料的均质化处理工序也很重要。

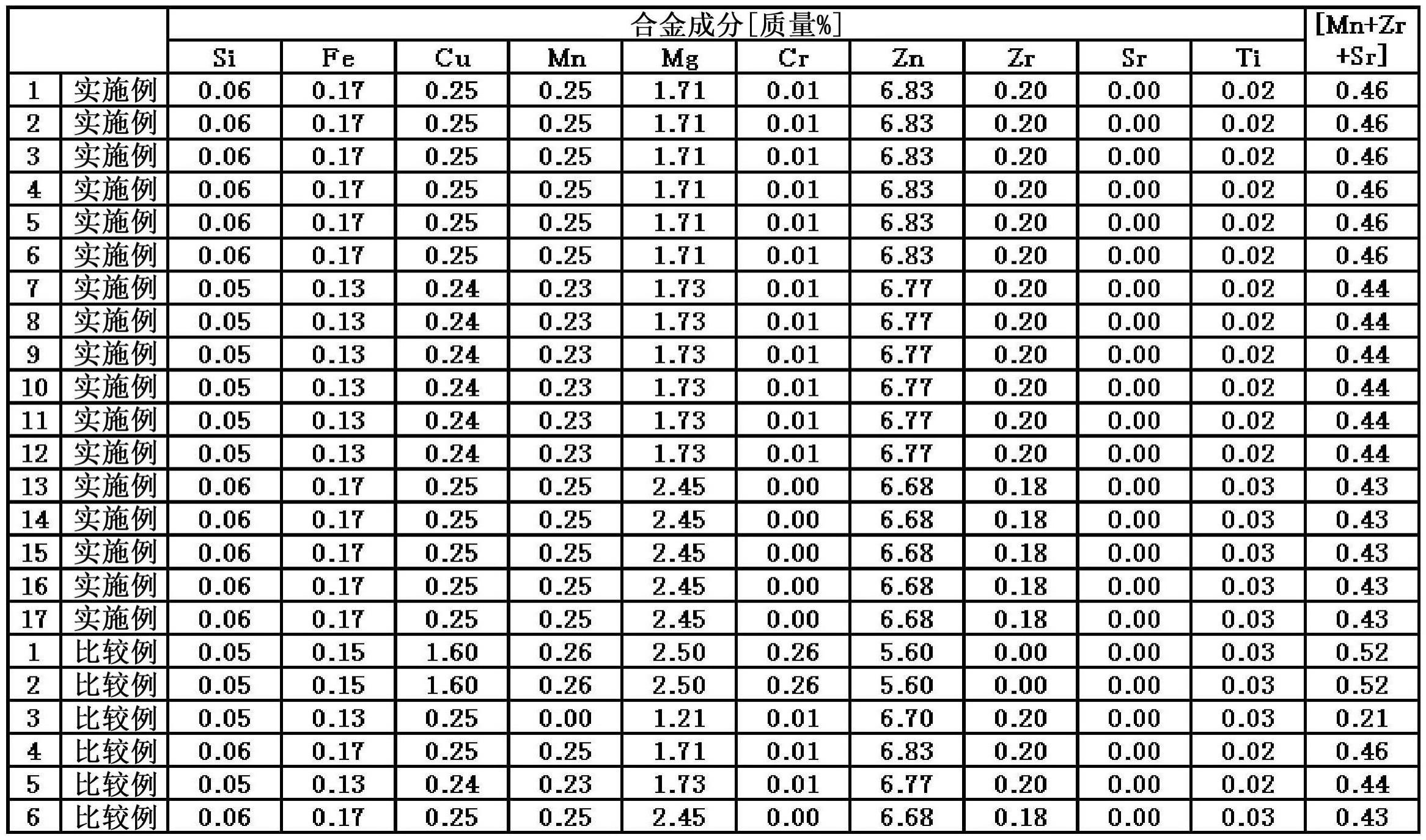

17、本发明所涉及的高强度且耐scc性及淬火性优异的铝合金挤压材料的制造方法的特征在于,具有如下步骤:铸造铝合金组成的坯料,以下均按质量%计,所述铝合金组成的坯料由下述组成:zn:6.0~8.0%、mg:1.5~3.0%、cu:0.20~1.50%、zr:0.10~0.25%、ti:0.005~0.05%、mn:0.15~0.35%、sr:0.25%以下,[mn+zr+sr]的合计为0.25~0.50%,余量为al及不可避免的杂质;将所述坯料在480~520℃下均质化处理1~14个小时后,按照50℃/hr以上的冷却速度进行速度;在使用所述经均质化处理的坯料挤压加工挤压材料时,进行挤压加工后立即按照50~750℃/min的冷却速度进行冷却,以使刚刚完成挤压加工的挤压材料的温度达到325~550℃;以及对所述挤压材料进行90~130℃下1~8个小时和130~180℃下1~20个小时的二级人工时效处理。

18、若如上制造,则能够得到480mpa以上的拉伸强度、460mpa以上的0.2%耐力。

19、另外,作为耐scc性,以下述试验条件为1循环实施720循环后结果是试验片上不会产生开裂。

20、[试验条件]

21、<1循环>

22、具有下述步骤:

23、在对试验片施加耐力值80%的应力的状态下,在3.5%nacl水溶液中于25℃下浸渍10分钟;

24、然后,在25℃、湿度40%的气氛中保持50分钟;以及

25、然后,进行自然干燥。

26、接着,对选定铝合金组成的理由进行说明。

27、<zn成分>

28、在7000系的铝合金中,zn成分即使浓度较高,挤压性的降低也较少,因此含量最多。

29、但是,若过多添加,则会导致耐应力腐蚀开裂性降低,因此,按照质量%计,zn可以在6.0~8.0%的范围。

30、<mg成分>

31、由于zn成分和mgzn2的析出物会带来高强度,因此,mg成分与zn均为重要的添加成分,但若添加量变多,则挤压性降低,弯曲成型性也降低,因此,mg设为1.5~3.0%的范围。

32、<cu成分>

33、cu成分具有通过固溶提高强度,通过与mgzn2一同存在于金属组织的结晶晶界来降低与pf区的电位差的作用,并提高耐scc性。

34、其中,pf区是指在晶界的两侧观测到的不存在析出物的区域(precipitate-free-zone,无沉淀区)。

35、但是,若过多添加,则挤压性降低,一般耐蚀性降低,因此,cu设为0.20~1.5%的范围。

36、<zr、mn、cr成分>

37、zr、mn及cr成分均为过渡元素,具有抑制挤压加工时形成于挤压材料的表面的再结晶层的深度的作用、以及细化晶粒的效果,耐scc性提高。

38、但是,对刚刚完成挤压加工后的淬火所产生的影响存在差异,cr成分的淬火敏感性最为敏锐,若在模头端淬火时不能按照水冷水平的高速进行冷却,则不能得到要求的高强度。

39、淬火敏感性敏锐次之的是mn成分,zr成分的淬火敏感性最不敏锐,因此,在本发明中,通过添加zr和mn的添加进行调整,尽可能减少了cr成分。

40、由此,使zr在0.10~0.25%的范围,mn在0.15~0.35%的范围,并优选不添加cr,在添加cr的情况下,优选将其控制在低于0.05%的不可避免的杂质水平。

41、<sr成分>

42、sr成分会对铸造坯料时的结晶组织产生很大影响,通过微量添加sr成分,抑制晶粒的粗大化,同时抑制挤压加工时的挤压材料表面的再结晶。

43、在本发明中,虽然sr不是必须成分,但优选添加0.25%以下的sr。

44、但是,若过多添加,则会出现粗大的结晶物,导致强度降低,因此,必须调整其与过渡元素的添加量,使[mn+zr+sr]的合计在0.25~0.50%的范围。

45、<ti成分>

46、ti成分对于坯料铸造时晶粒的细化是有效的,ti可以在0.05~0.05%的范围。

47、需要说明的是,大多数情况还包含微量b。

48、<fe、si成分>

49、这些成分大多情况在铸造铝合金的坯料的工序中作为不可避的杂质而被包含,若过多混入,则强度、耐scc性、成型性降低,因此,优选将fe控制在0.2%以下,si控制在0.1%以下。

50、接着,对坯料的铸造及均质化处理进行说明。

51、用于挤压加工的坯料通常连铸成为圆柱形的长条坯。

52、作为铸造方法,进行了热顶铸造法、浮法铸造方法等各种方式,但无论哪一种情况,均通过在铸模下部或者下侧从周围冷却并凝固来铸造成长条圆柱坯料。

53、作为用于本发明的坯料,其铸造组织优选为由细晶粒组成的微观组织,冷却凝固后在铸模的下侧逐渐铸造的铸造速度优选为50mm/min以上,其结果,优选地,坯料的微观组织形成平均粒径250μm以下、优选200μm以下的铸造组织。

54、本发明的特征在于,在对铸造成的坯料进行均质化处理后实施冷却。

55、在连铸坯料时,为了消除熔液快速冷却并凝固的过程中产生的微观偏析,在连续炉或间歇炉中于480~520℃下进行1~14个小时重新加热(均质化处理)。

56、目前,进行了在炉中冷却的炉冷、或加热后直接放冷。

57、因此,均质化处理后的冷却速度存在差异,并且,冷却速度较慢,低于50℃/hr,因此,随后经挤压加工得到的挤压材料的强度不充分。

58、因而,在本发明中,通过进行冷却管理,以使坯料均质化处理后的冷却速度为50℃/hr以上,能够在随后稳定地获得高强度。

59、对挤压加工条件进行说明。

60、挤压机在前方侧具有安装有挤压模头的容器,在该容器中装填圆柱坯料,并从后方用杆件等进行热挤压。

61、其中,坯料在余热为400℃以上、优选430~510℃的状态下装填于容器进行挤压加工。

62、经热加工挤压后的挤压材料虽然通过加工热也会达到高温,但为了充分进行随后的淬火,优选确保440℃以上,至少在通过空冷开始冷却时,需要325℃以上。

63、另外,若刚刚完成挤压后的挤压材料的温度超过550℃,则外观上容易产生挤裂缺陷等,故不优选。

64、经如上挤压加工的挤压材料通过空冷进行模头端淬火。

65、通过风机空冷等确保冷却速度在50~750℃/min的范围。

66、在现有的水冷中,通常挤压材料会被局部急冷,挤压材料中容易产生剖面变形等应变变形,但在本发明中,通过空冷充分获得高强度,也能够抑制冷却应变变形。

67、对挤压后的人工时效处理进行说明。

68、作为由7000系的铝合金组成的挤压材料,通过在挤压材料的结晶组织中析出g.p.区及中间相,得到高强度,进行二级人工时效处理,其中,第一阶段为90~130℃、1~8个小时;第二阶段为130~180℃、1~20个小时。

69、发明效果

70、本发明通过使用如上的制造工序,通过空冷水平的模头端淬火得到高强度且耐scc性优异的挤压材料,提高生产性。

- 还没有人留言评论。精彩留言会获得点赞!